牛仔的臭氧预处理与复合酶退浆酶洗一步法加工技术(待续)

段亚平,姚继明

(河北科技大学纺织服装学院,河北石家庄 050018)

传统牛仔服装面料必须经过后续的水洗加工去除面料上的浆料,清除织物表面的绒毛,产生“仿旧”的外观,改善手感和穿着的舒适性与美观性。水洗过程主要包括退浆、纤维素酶洗、柔软三道工序。目前,退浆和酶洗处理大多分两步进行,传统的两步法需要消耗大量的水资源和化学物质,处理时间长,不仅对环境造成较大的污染,还会严重损伤织物。因此,国内外对退浆、酶洗一步法整理工艺的研究受到了广泛关注[1]。如Maryan 等[2]使用淀粉酶、纤维素酶和漆酶在50~60 ℃、pH=5~7的条件下对牛仔织物进行一浴法处理,处理效果与两步法相当。陈新琪[3]采用淀粉酶、纤维素酶和漆酶在80 ℃、pH=6 的条件下对牛仔织物进行一浴法处理,取得了预期的效果。李倩等[1]使用淀粉酶、纤维素酶和漆酶在25 ℃、pH=6 的条件下一浴法处理牛仔织物,整理效果接近传统两步法。臭氧是一种具有强氧化作用的气体,能够使有机染料氧化褪色,自身还原成氧气,整个工艺过程环保无污染,且无二次污染[4]。本实验采用臭氧预处理+淀粉酶和纤维素酶组成的复合酶一步法处理靛蓝牛仔织物,通过正交实验探究了不同处理条件对靛蓝牛仔退浆率、耐摩擦色牢度、颜色、毛效、强力和柔软性等性能的影响,并采用灰色聚类分析方法,找出综合效果最佳的工艺条件,为工业生产提供指导。

1 实验

1.1 材料和仪器

材料:靛蓝牛仔织物规格:6 tex×10 tex×60根/10 cm×45 根/10 cm,织物组织3/1 右斜,特深蓝(河北新大东纺织印染有限公司)。试剂:磷酸二氢钠、高氯酸、醋酸、碘化钾、碘酸钾、氢氧化钠、酚酞等均为分析纯,复合酶(石家庄美施达生物化工有限公司)。

仪器:HJTI-100A 织物毛羽测试仪(河北科技大学),高效脱色臭氧冷风机(广州市信宏洗衣机械有限公司),WSB-2 型数显白度仪(上海平轩),PHS-25 pH计(上海雷磁),HZF-B5000型电子天平(福州华志科学仪器),XH-KG68型高温染色机、小轧车(上海一派印染设备有限公司),烘干机(上海朗高纺织设备有限公司),Color-i5电脑测色配色仪(美国Datacolor公司),Y571-Ⅱ型色牢度摩擦仪,评定沾色用灰色样卡(上海市纺织工业技术监督所),YG(B)026PC 电子织物强力机(大荣纺仪),LLY-01 电子硬挺度仪,JH756紫外可见分光光度计(上海菁华科技有限公司)。

1.2 实验方法

1.2.1 缓冲液配制

采用磷酸二氢钠和氢氧化钠配制pH=7、浓度1 mol/L的缓冲溶液备用。

1.2.2 臭氧预处理

将靛蓝牛仔布裁剪成宽约6 cm,质量10.0 g的布样。按实验方案将牛仔布样置于25 ℃、60%的臭氧下处理1~2 min。

1.2.3 退浆酶洗

按表1的实验方案配制处理液。在每个染杯中放入4块总计40.0 g布样,控制浴比1∶10,处理液中加入总液量10%的缓冲液控制溶液的pH=7,在一定温度下处理一定时间,排液,清水冲洗一次,晾干。

1.3 测试

1.3.1 K/S值

将处理后的试样折叠4层(不透光),采用测色配色仪测定织物的K/S值,测定试样4处不同位置,取平均值。

1.3.2 织物耐摩擦色牢度

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定评级。

1.3.3 织物拉伸强力

参照GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》测定,测3次,取平均值。

1.3.4 织物毛效(吸湿性)

参照FZ/T 01071—2008《纺织品毛细效应试验方法》测定,测定30 min试样的液体芯吸高度(cm),测3次,取平均值。

1.3.5 退浆率

退浆率=(退浆前织物淀粉质量分数-退浆后织物淀粉质量分数)/退浆前织物淀粉质量分数×100%

1.3.6 抗弯长度

采用电子织物硬挺仪来测试面料的抗弯长度,抗弯长度值越小,表示织物越容易弯曲、手感柔软。

1.3.7 白度

利用白度测试仪测试处理后牛仔布反面白度,每块布测四个不同点,取平均值。

1.3.8 织物毛羽

利用绒毛测试仪沿织物纵向测定毛羽数量和平均毛长,测3次,求平均值。

2 结果与讨论

2.1 不同处理条件对牛仔织物性能的影响

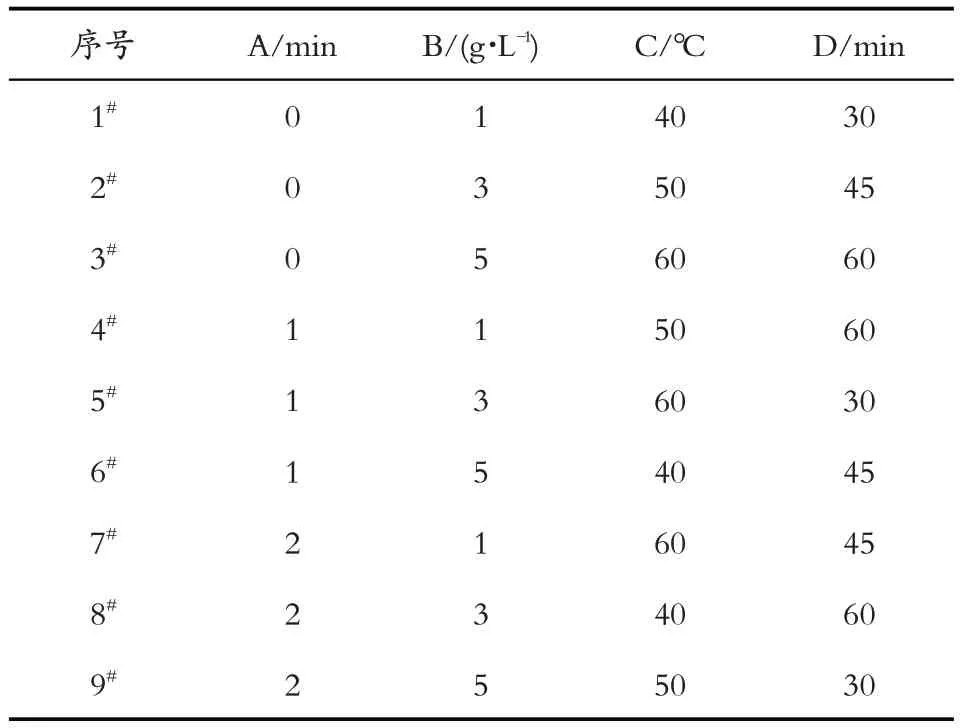

以A臭氧处理时间、B复合酶质量浓度、C酶洗温度和D酶洗时间为影响因子,设计3水平正交实验,测定织物各项性能,实验方案见表1。

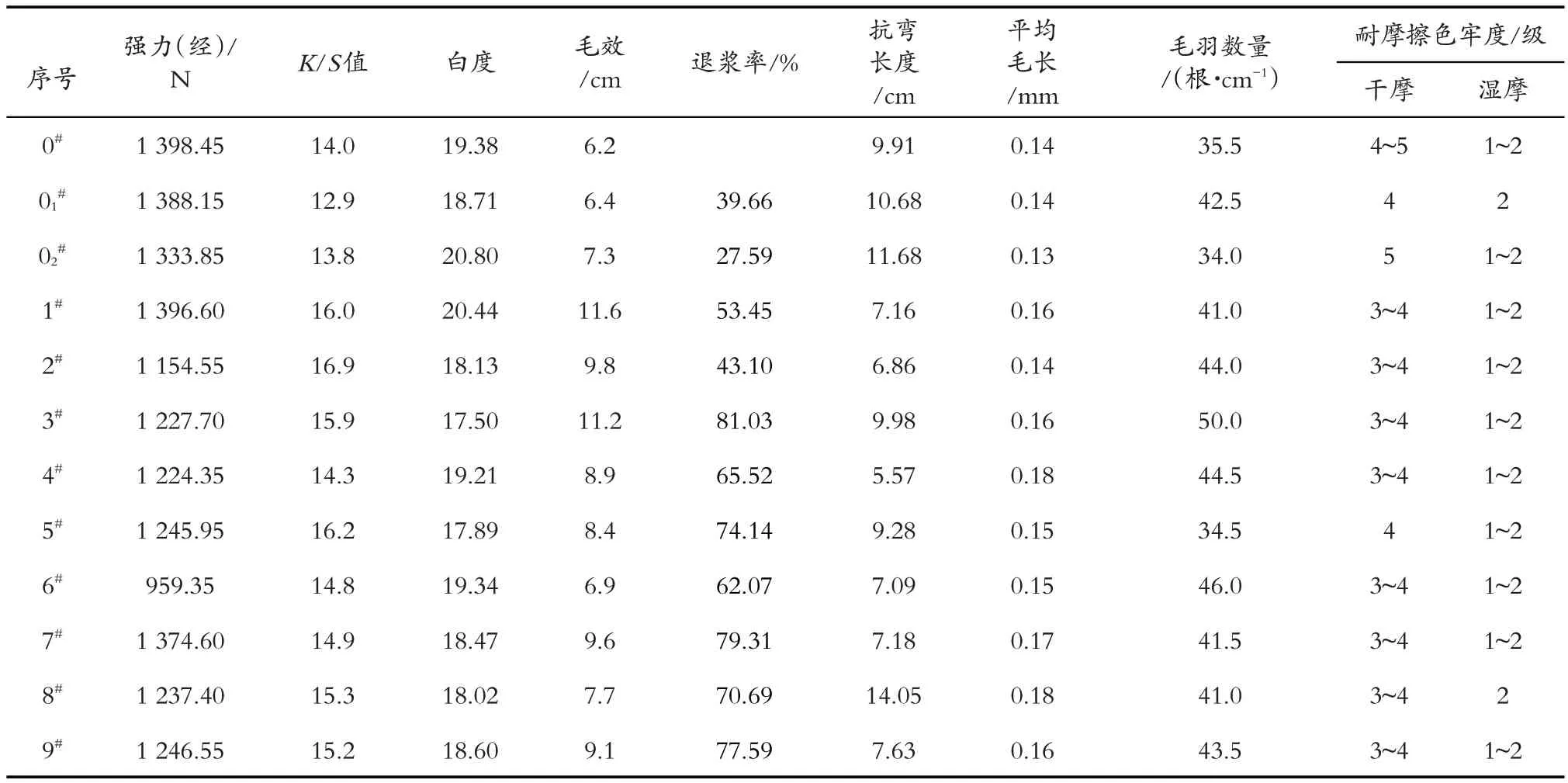

目前,织物退浆率常用检测方法是质量法,通过退浆前后布的质量损失计算退去的浆料量,由于测定中失重的除淀粉外还有其他水溶性物质,准确度不高。采用高氯酸为淀粉溶解试剂,在醋酸的存在下使淀粉与碘显色,用分光光度计在660 nm 波长处测定显色后的吸光度,计算出纺织品中淀粉的质量分数[5],此方法准确度较高。本实验利用高氯酸法测得织物淀粉质量分数计算退浆率及处理前后织物的其他性能指标,结果如表2所示。其中0#号为未处理布样,01#为经臭氧处理1 min 的布样,02#为经臭氧处理2 min的布样。

表1 正交实验方案表

由表2可知,经臭氧整理后再经酶洗处理,织物强力有所降低;因为在酶洗处理过程中,纤维素酶对纤维本身产生水解(侵蚀)作用,使织物表面受到剥蚀,染料借助水洗设备的摩擦和揉搓作用脱落[6],纤维强力下降导致织物强力降低。

经臭氧处理后,织物K/S值变小,这是由于臭氧是一种强氧化剂,可破坏染料的发色和助色基团,从而达到脱色效果。再经酶洗处理后,K/S值明显增加,因为酶洗工艺使纤维素大分子链端水解成纤维素聚合物,纤维素在结构较薄弱的部位水解成水溶性小分子而溶于水中。这些微观结构的变化使织物颜色变深[1]。臭氧酶洗处理后,牛仔反面白度值普遍下降,这是由于酶洗过程中脱落的靛蓝与纤维素酶结合,返沾到没有染色的纬纱[7]。

经臭氧处理后,织物毛效略有提高;再经酶洗处理后,织物毛效显著提高,酶洗使织物表面浆料的去除更彻底,部分纤维素的降解也进一步提升了织物的吸湿性[1]。臭氧可使淀粉浆料氧化分解为极易溶于水的葡萄糖,因此,臭氧处理牛仔织物可达到退浆作用;再经复合酶洗后织物退浆率进一步提高。

经臭氧处理后,织物抗弯长度增加,这是由于臭氧将纤维素氧化为氧化纤维素,从而使织物的硬挺度增加[8];再经酶洗后,织物抗弯长度减小,手感和柔软性得到较大改善。纤维素纤维经酶洗整理后,无定形区部分水解,结晶区之间的空隙变大,同时,结晶区的部分水解使晶区尺寸变小。因而,在受到外力作用时,结晶区之间容易产生相对运动。纤维抗弯能力降低,刚度下降。

表2 处理前后牛仔织物性能指标

未退浆织物表面毛羽数量少,是因为毛羽被浆料覆盖,未显露在织物表面。延长臭氧处理时间,织物毛羽减少,臭氧可氧化浆料达到退浆效果,裸露在织物表面的毛羽随臭氧机旋转震荡脱落。经酶洗处理后织物表面平均毛长和毛羽数量差异显著。

处理后,织物耐干摩擦色牢度变化 0.5~1.0 级,耐湿摩擦色牢度变化0.5级,影响不显著。

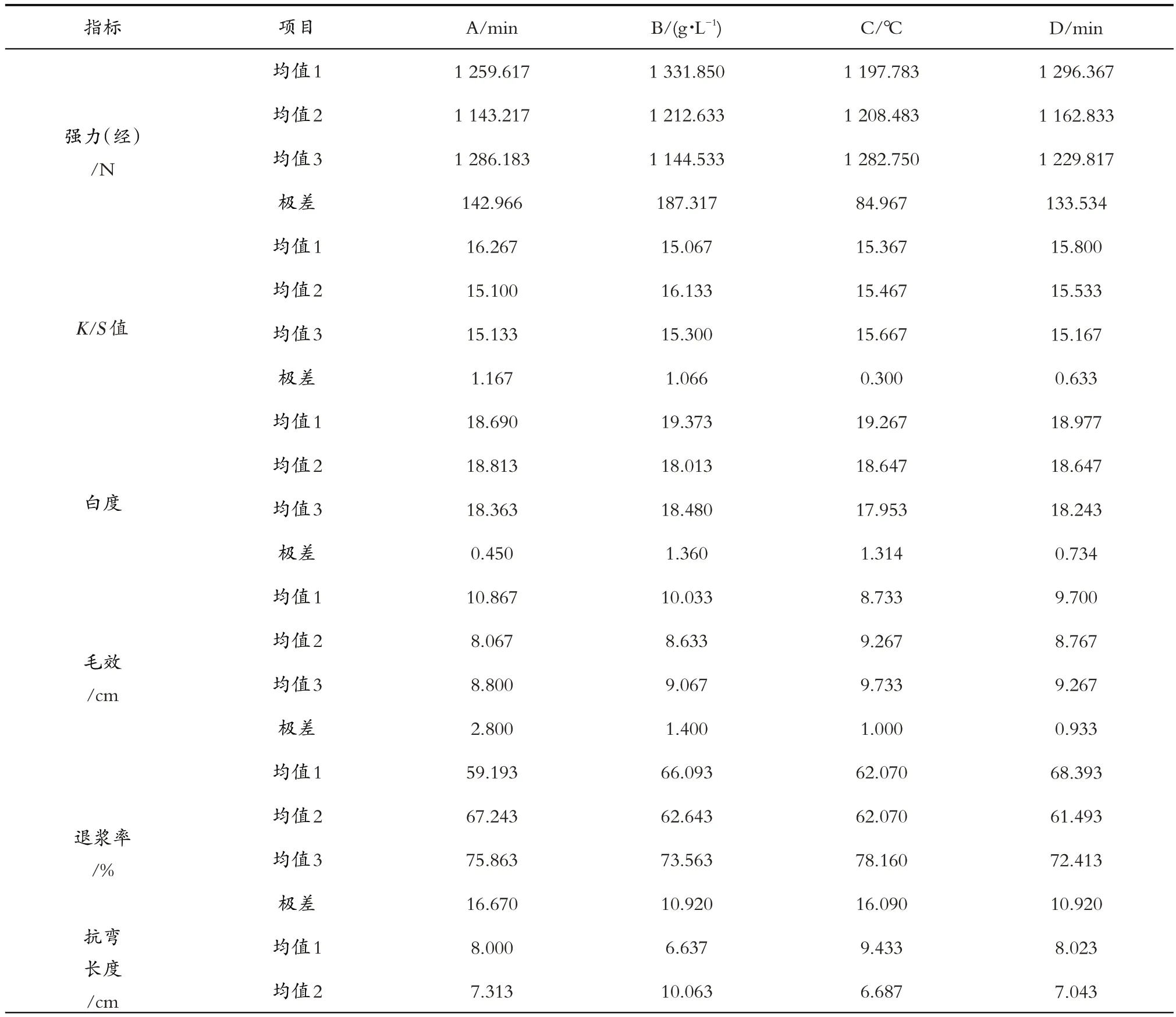

对表2中差异显著的强力、退浆率、毛效、K/S值等实验结果进行正交分析,得出各因素在不同水平下的均值和极差,如表3所示。

表3 织物各项指标的均值和极差

从表3中的均值看,当臭氧处理时间2 min、酶用量1 g/L、酶洗温度60 ℃、酶洗时间30 min 时,经向强力最大。因为复合酶用量越多,酶解作用越强,织物强力下降越大。根据极差大小,各因素水平对经向强力的影响显著次序为B>A>D>C。

当臭氧处理时间1 min、酶用量1 g/L、酶洗温度40 ℃、酶洗时间60 min 时,K/S值最小。臭氧氧化靛蓝染料,使织物颜色深度变浅,获得仿旧外观。根据极差大小,各因素水平对K/S值的影响显著次序为A>B>D>C。

当臭氧处理时间1 min、酶用量1 g/L、酶洗温度40 ℃、酶洗时间30 min 时,织物反面白度最大。织物上吸附的酶蛋白是造成靛蓝返染的主要原因[9],复合酶质量浓度较低时被迅速吸附到织物上,织物上吸附的酶蛋白质量分数随酶质量浓度的升高而升高,在纤维素酶和底物达到最大吸附量后再增加酶用量,织物吸附的酶蛋白反而减少。较低的处理温度和较短的时间均有利于减少织物背面的沾色。根据极差,各因素水平对白度值的影响显著次序为B>C>D>A。

当臭氧处理时间0 min、酶用量1 g/L、酶洗温度60 ℃、酶洗时间30 min时,毛效最大,表明提高处理温度有利于改善织物的吸湿性。根据极差大小,各因素水平对毛效的影响显著次序为A>B>C>D。

当臭氧处理时间2 min、酶用5 g/L、酶洗温度60 ℃、酶洗时间60 min 时,退浆率最大。延长臭氧处理时间,织物表面浆料更多被氧化,退浆效果越好。根据极差大小,各因素水平对退浆率的影响显著次序为A>C>B=D。

当臭氧处理时间1 min、酶用量1 g/L、酶洗温度50 ℃、酶洗时间45 min时,抗弯长度最小,织物柔软性最好。根据极差大小,各因素水平对抗弯长度的影响显著次序为B>D>C>A。

当臭氧处理时间1 min、酶用量3 g/L、酶洗温度60 ℃、酶洗时间30 min 时,毛羽数量最少。增加酶用量,织物表面毛羽减少;增加酶用量到一定值时,织物表面毛羽反而增加,可能是由于纤维在处理液中达到一定质量浓度,反沾到织物上,导致织物表面毛羽增加。根据极差大小,各因素水平对毛羽数量的影响显著次序为B>D>A>C。