某型船舶柴油机异常磨损故障监测与分析实践

石新发,于长虹

(1.中国人民解放军91663部队油液检测分析中心,山东 青岛 266012; 2.青岛天河制造业转型升级研究院有限公司, 山东 青岛 266012)

0 引言

装备性能的衰退与其摩擦学系统结构变化有密切关系,油液监测技术是目前装备性能变化监测的三项主要技术之一,能够更为直接地反映摩擦学系统的健康状态变化[1],及时获取设备摩擦副的润滑情况和故障的先兆信息[2]。柴油机作为主要动力输出机械广泛应用于船舶主推进装置、发电机组,其技术状态直接关系到船舶的正常航行,但由于其零部件运动形式复杂,长期在高噪音、多振动源和外界干扰因素明显的环境中工作,使得油液监测技术成为更适用于其摩擦学系统健康状态监测的技术。本文基于以上方面,应用多种油液监测技术手段开展了对某型船舶发电柴油机磨损类故障监测与分析研究。

1 监测手段选用与诊断分析流程设计

当前,装备油液监测主要是依靠实验室对油样的检测分析来实现,主要开展润滑剂性能分析和装备运行中产生的磨损颗粒分析,涵盖理化性能、原子发射光谱、红外光谱、铁谱和污染度等方面的分析技术手段[3],为提高柴油机磨损类故障监测与诊断的针对性和效率,本文参照文献[4]选用了以下监测手段(仪器),具体见表1。

表1 选用的技术手段

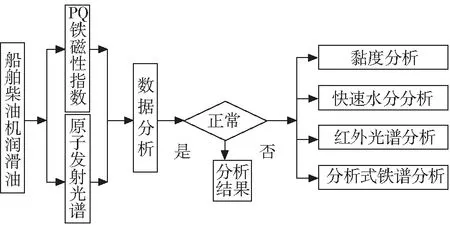

在监测流程的设计上,参照文献[5],按照状态监测与诊断评价两个环节设计监测流程,应用原子发射光谱仪和PQ铁磁性颗粒分析仪进行磨损方面的状态监测;应用分析式铁谱仪进行磨损故障的诊断与分析;以便携式红外光谱仪、黏度分析仪器和快速水分测试仪为辅助故障分析手段,主要分析磨损故障的产生与油品性能变化的关联。具体流程见图1。

图1 柴油机磨损类故障监测与分析流程设计

2 试验过程及监测数据

本文选取了3台某型船舶发电柴油机作为研究对象,设计润滑油油样提取时间间隔为不大于200 h。整个研究过程中每台柴油机运行时间约为500 h,其中1#柴油机在1460 h更换润滑油1次,3#柴油机在7760 h更换润滑油1次,每台设备均提取油样4个。首先对每个油样进行原子光谱分析、PQ指数分析,具体数据见表2。

表2 3台柴油机磨损监测数据

研究发现每台柴油机在第1个油样检测分析中均出现了不同的故障隐患(具体分析见3.1小节),按照流程对每个油样进行了铁谱分析、红外光谱分析、黏度分析、快速水分测试。红外光谱分析、黏度分析和快速水分分析数据见表3。

表3 3台柴油机油品性能分析数据

表3(续)

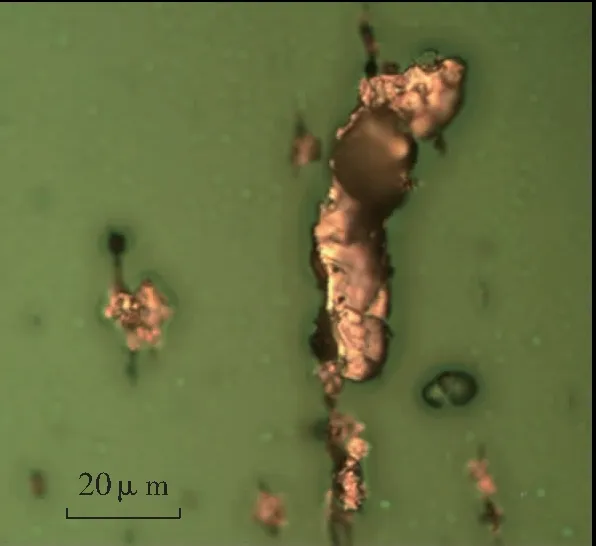

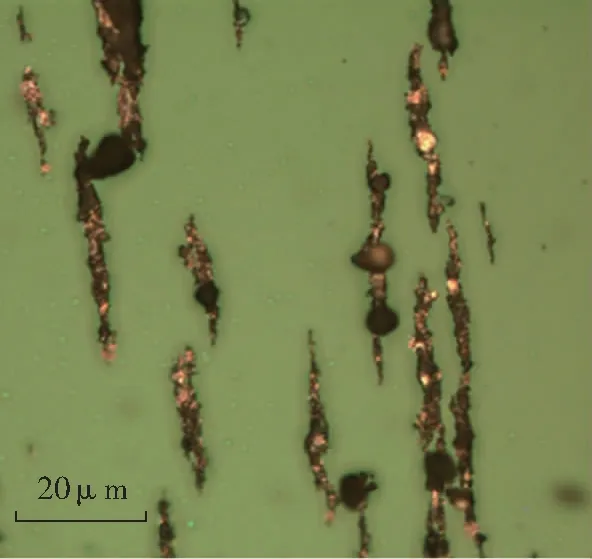

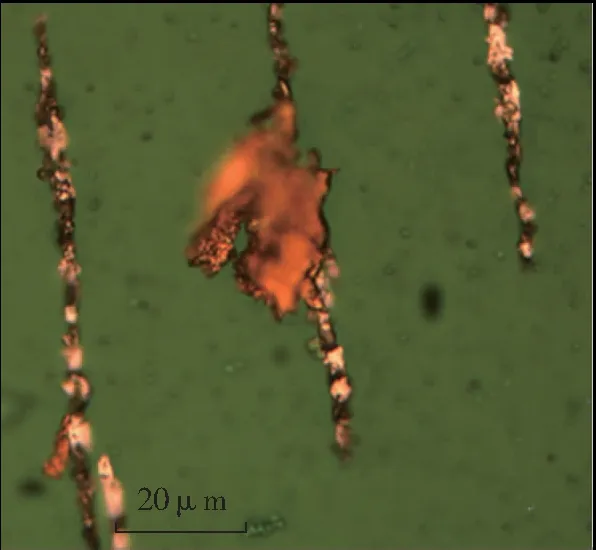

以上油样铁谱分析的典型磨损颗粒图见图2~图5。其中图2为1#柴油机1786 h油样典型磨损颗粒图,图3为2#柴油机8582 h油样典型磨损颗粒图,图4为3#柴油机7758 h油样典型磨损颗粒图,图5为3#柴油机8091 h油样典型磨损颗粒图。

(a)

(b)

图3 2#柴油机8582h油样典型磨损颗粒

图4 3#柴油机7758h油样典型磨损颗粒

(a)

(b)

3 磨损故障分析与验证

3.1 数据分析

从表2中可以看出,1#柴油机的第1个油样铁元素含量为27.1 μg/g,铝元素含量为19.9 μg/g,PQ指数为35。对其进行跟踪监测,在123 h再次提取油样,检测发现元素含量和PQ指数增长趋势明显。此时更换了润滑油,在200 h后,再次提取油样,检测分析发现铁元素含量为33.4 μg/g,铝元素含量为11.6 μg/g,PQ指数达到了40,有明显的异常磨损特征。铁谱分析发现了较多的尺寸在20 μm左右的磨粒,存在异常磨损征兆。此船正在执行任务中,采取对其加强跟踪监测的措施,在142 h后再次提取油样,检测发现,磨损元素含量仍在上升,PQ指数达到了45。铁谱分析发现了大量的大尺寸滑动磨损颗粒(见图2(a),长轴接近100 μm)、疲劳剥落颗粒(见图2(b))和黑色氧化物,结合铝元素含量,判断该柴油机气缸和活塞之间存在异常磨损。

2#柴油机最后一个油样铜元素100 h增长量达到了8.5 μg/g,铁元素、铝元素等增长量均在3.0 μg/g以下。各油样PQ指数均在15以下,说明大的铁磁性颗粒含量较少。在铁谱沉积线上也未发现大颗粒存在,但在铁谱片的中后部发现有大量铜质颗粒散落(见图3),存在轴瓦异常磨损征兆。

从3#柴油机前两个油样看,铁元素100 h增长量为6.4 μg/g,铜元素100 h增长量为10.0 μg/g,铝元素100 h增长量为2.0 μg/g,第二个油样PQ指数达到40。铁谱分析发现有尺寸较大的滑动和疲劳磨粒(见图4),活塞与缸套之间存在轴瓦异常磨损特征。结合其使用情况,采取了更换润滑油的措施,对其加强了监测。在152 h后再次取样,铁元素含量为14.9 μg/g、铜元素含量为17.0 μg/g、铝元素含量为0.7 μg/g、PQ指数为10,说明磨损状态有所好转,未采取措施。在181 h后再次取样发现,铁元素、铝元素含量增长趋势较小,且PQ指数为10,铁谱分析未见有大尺寸颗粒(具体见图5(a)),说明活塞与钢套间的异常磨损消除。铜元素的100 h增长量达到了10 μg/g,铁谱分析发现有大量的划痕与疲劳特征共存的铜质磨粒(见图5(b)),判断为轴承存在异常磨损。

从表3可看出研究的柴油机润滑油的红外光谱指标未见异常变化趋势,表明润滑油内部的分子结构及衰变副产物等处于正常状态,快速水分测试数据和红外光谱水分数据均在0.2%以下,1#与3#柴油机润滑油100 ℃运动黏度在两个换油周期内均呈现下降趋势,判断为少量燃油进入润滑油所致,2#柴油机润滑油100 ℃运动黏度未见明显变化。

3.2 故障验证分析

为验证检测与分析结果的有效性和判断的准确性,在船舶检修期间对以上柴油机进行了拆检,发现1#柴油机气缸套有明显的大量不规则划痕(见图6),活塞磨损相对较轻,活塞环与气缸套之间存在一定程度的刮擦现象。从运动黏度测试数据看,润滑油黏度值下降,也说明活塞环和缸套之间间隙偏大,使得少量燃油进入润滑油,在检修期间更换了活塞环和部分刮擦较重的气缸套。

图6 1#柴油机气缸套磨损

图7左侧为2#柴油机连杆大端轴瓦磨损图,右侧为3#柴油机连杆大端轴瓦磨损图。从图7中可以看出两台柴油机轴瓦表面均有异常磨损,不同程度地露出黄色,为轴瓦的铜背色,3#柴油机的连杆大端轴瓦还带有明显的犁沟。2#柴油机的运动黏度未见明显变化,3#柴油机的运动黏度下降趋势明显。3#柴油机前两个油样的测试数据和铁谱分析表明其活塞缸套存在异常磨损,虽然更换润滑油后此现象消除,但是活塞环和气缸套间的间隙仍然偏大,造成少量燃油进入润滑油。

图7 2#、3#柴油机连杆大端轴瓦磨损

4 结论

(1)原子发射光谱、PQ铁磁性颗粒分析仪组合应用能够实现柴油机磨损状态的监测,铁谱分析技术通过对沉积在铁谱片上磨粒的形貌、尺寸和成分的分析能够实现柴油机异常磨损的诊断与分析,以及异常磨损部位的定位,三者组合应用提升了油液监测的效率和磨损故障诊断的针对性。

(2)柴油机运行过程中油品衰变与磨损相比,变化趋势相对缓慢,但是如果出现设备故障,将会对油品衰变带来影响,比如1#、3#柴油机活塞环与缸套的异常磨损便造成了润滑油黏度的下降。因此,通过对润滑油油品性能的分析也可为磨损故障的程度与定位提供一定的依据。

(3)通过故障的实际验证与分析表明,本文所构建的方法和流程能够有效地实现柴油机异常磨损故障的检出、评价、诊断与分析。