水厂加氯系统改造与消毒效果评价

张志方, 潘旭峰

(新昌中法供水有限公司, 浙江 绍兴 312500)

新昌龙山水厂位于浙江省绍兴市新昌县内,自2002年建成并投入使用以来一直采用液氯消毒。氯气是一种具有强氧化性、刺激性、高危险性的有毒气体,且液氯钢瓶有1 MPa左右的高压[1]。龙山水厂四周有大量村民居住,因此使用液氯消毒一直是水厂的一个重大安全隐患,水厂每年需要围绕液氯开展相关的备案、反恐资料报送、安全上岗证培训等工作,消耗大量的人力与物力。加氯系统能否安全稳定、可靠运行,直接影响安全稳定供水工作。

与液氯消毒相比,次氯酸钠消毒工艺运行方便,且两种方法的基建费用、直接运行费用(主要是药费)和设备维护费用之和基本相当。次氯酸钠具有操作安全、使用方便、易于储存、对环境影响小等优点,近年来国内很多水厂相继将液氯消毒改造成次氯酸钠消毒。

考虑到对液氯的安全管理越来越严格,且液氯在运输、储存和使用过程中确实存在着诸多安全隐患和管理不便,龙山水厂于2018年1月对加氯系统实施了升级改造,完成NaClO代替液氯消毒改造工程并投入使用。

1 项目概况

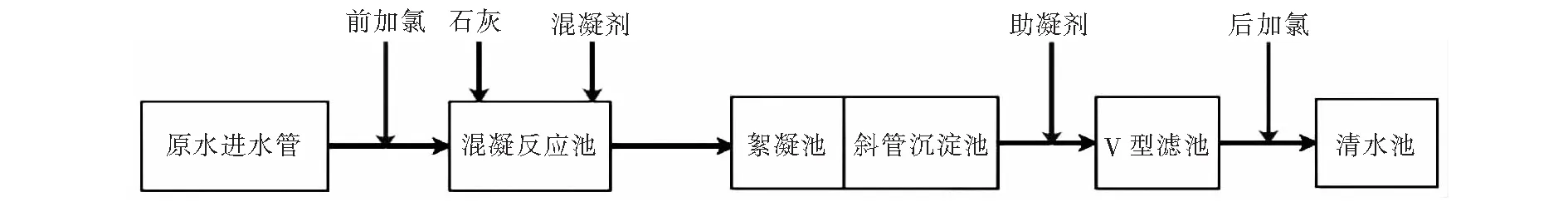

龙山水厂设计规模为6×104m3/d,负责向新昌城区及嵊州部分地区供水。水厂采用常规处理工艺,投加石灰调节原水pH,混凝剂为液态PAC,助滤剂为活化硅酸,改造前的工艺流程如图1所示。

改造前后其他工艺条件不变,但由于次氯酸钠见光或环境温度高于30℃时易分解,因此在清水池增设了补加氯工艺流程,见图2。

图1 使用液氯消毒的工艺流程Fig.1 The process flow of using liquid chlorine for disinfection

图2 使用次氯酸钠消毒的工艺流程Fig.2 The process flow of using sodium hypochlorite for disinfection

2 设备对比

2.1 液氯投加系统

液氯投加系统的主要设备包括自动真空加氯系统与中和系统。

自动真空加氯系统包括:吊装横车、液氯储罐、加氯歧管、液氯捕集及过滤器、自动切换装置、减压过滤装置、真空调节器、自动真空加氯机、水射器、漏氯报警仪、余氯仪和电子台秤等主要部件。中和系统包括:中和泵、中和塔和中和池。

龙山水厂有8个液氯储罐,每个储罐容量为1 t,日常储量不超过5 t。根据水质和水量,液氯用量在60~100 kg/d,液氯储量可以满足约45 d的使用。

水厂配备3台加氯机,2台正常使用,负责前加氯和后加氯,1台备用。正常使用的加氯机其设计最大流量为20 kg/h,最大投加浓度为8 mg/L;备用加氯机设计最大流量为10 kg/h,最大投加浓度为4 mg/L。中和塔直径为1 600 mm,中和速度为1 000 kg/h,中和池直径为1 600 mm,容积为10 m3。液氯投加系统设备繁多,发生故障的概率较高,维护成本很大。

2.2 次氯酸钠投加系统设备

2.2.1次氯酸钠卸料和自动配比控制台

该控制台由次氯酸钠卸料泵和自动配比控制箱组成。卸料时,在控制台设置好稀释比例后,水从罐体底部加入储药罐,次氯酸钠通过次氯酸钠提升泵从顶部加入。由于密度不同,次氯酸钠与罐体底部的水形成对流,同时自动完成稀释操作。卸料泵采用SMF-402HC5次氯酸钠专用泵,扬程为23 m,流速为460 L/min。

2.2.2次氯酸钠储药罐

将原液氯钢瓶储藏间改造后作为次氯酸钠储药罐存放间,储罐共3个,2用1备。单个储罐容量为15 t,总储量为45 t。储药罐用超声波液位计核算储量和用量,每个罐体侧面设有旁通液位指示计,便于观察。龙山水厂使用量为800~1000 kg/d,储液罐装满后可保证45 d的使用。

2.2.3次氯酸钠投加泵

采用DDI150-4型高精度计量泵,流量在0~150 L/h,投加泵出口压力为1~4 bar,控制精度达到0.01 L/h。计量泵共4 台,1台用于前加氯,3台用于后加氯(2用1备)。

2.2.4投加泵反冲洗装置

采用定期自动反冲洗系统维护,防止NaClO固体在泵体内沉积堵塞。

2.2.5次氯酸钠PLC柜

通常可在中控室电脑上操作次氯酸钠的投加,电脑死机等特殊情况下,可在现场次氯酸钠PLC柜调整投加参数。

3 消毒成本对比

3.1 前期投入

氯气消毒系统前期投入包括液氯钢瓶储藏室、加氯机机房和漏氯中和设备房各1间。投加设备复杂且成本昂贵,其中漏氯检测吸收装置造价为25万元/套,加氯机造价为10万元/台,需配备3台。加氯机管路及个人防护用品(3套带压缩空气呼吸装置的保护工装)约花费10万元,且所有运行人员需进行危化品上岗培训。

次氯酸钠消毒系统前期投入包括次氯酸钠储罐存放室1间(只需原液氯钢瓶储藏室面积的一半)、加氯机机房1间。投加设备比较简单,整套投加设备(包括安装)造价为40万元,不需要中和设备房,人员操作不需要危化品上岗培训,仅需要公司内部培训。

从前期投入成本来看,次氯酸钠消毒系统的投入资金大大少于氯气消毒系统。

3.2 后期使用成本

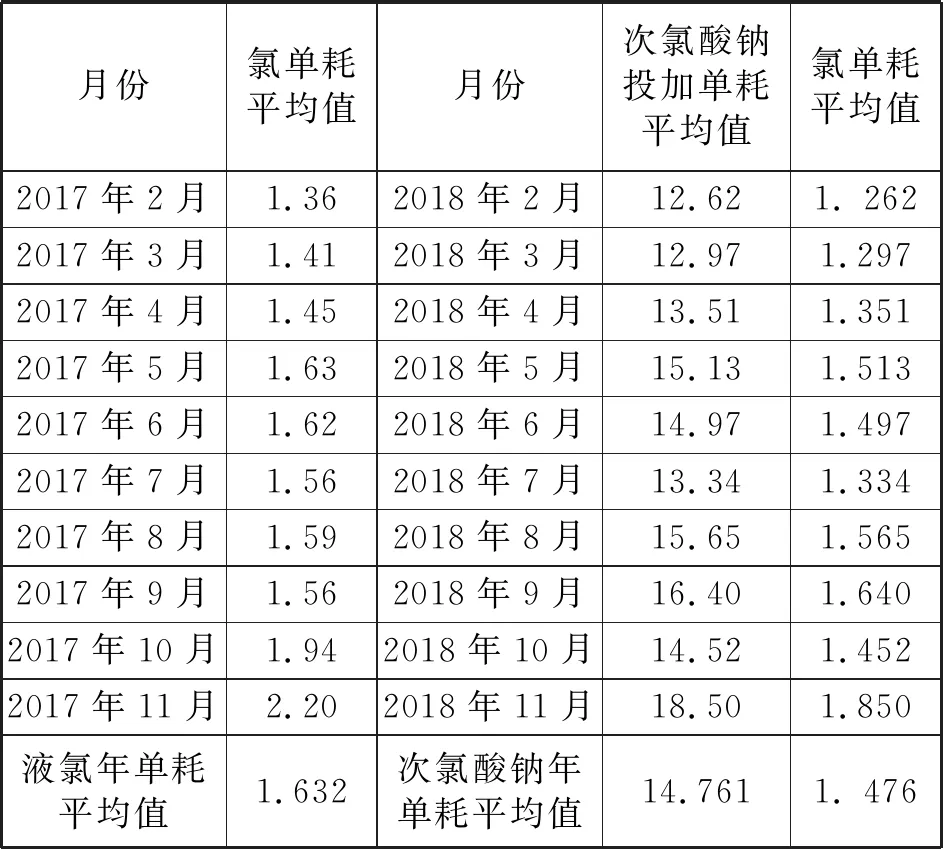

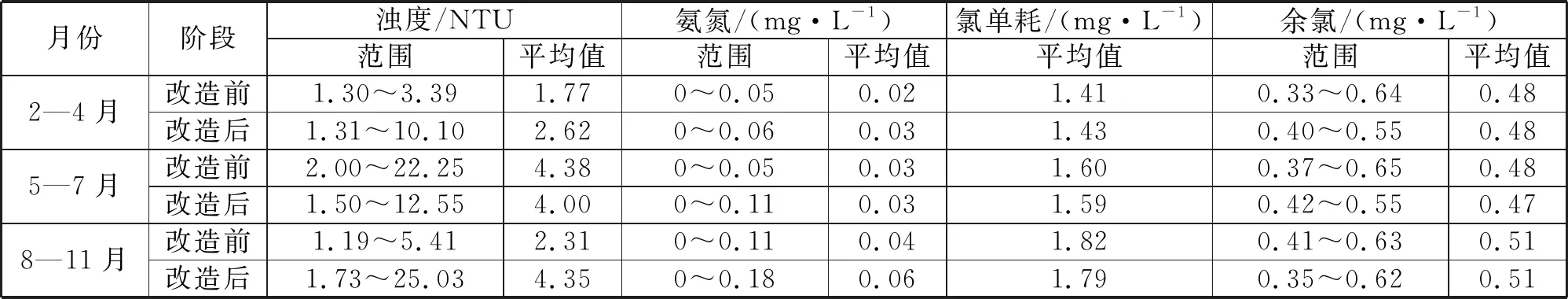

改造前和改造后龙山水厂氯单耗平均值(不包括施工期)见表1。

次氯酸钠和液氯的有效成分均以有效氯形式表示,因此两者在生产上的有效氯的用量理论上应相近。由表1可知,次氯酸钠(有效氯10%)实际投加量平均值约为液氯的9倍,次氯酸钠氯单耗平均值小于液氯氯单耗平均值。

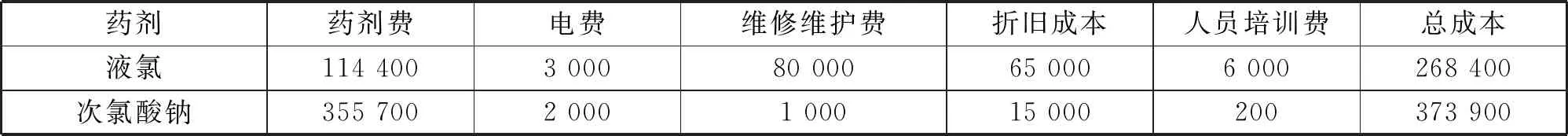

水厂液氯成本为3 200元/t,次氯酸钠成本为1 100元/t。按供水量6×104m3/d计,使用液氯消毒和次氯酸钠的年使用成本分别约为114 400和355 600元,总使用成本见表2。

表1 改造前后的氯单耗平均值Tab.1 Average chlorine consumption before and after reconstrution mg·L-1

表2 次氯酸钠和氯气消毒年成本Tab.2 Annual cost of disinfection by sodium hypochlorite and chlorine 元·a-1

3.3 综合成本

前期设备的投入成本方面,液氯消毒和次氯酸钠消毒分别约为65和40万元,但次氯酸钠消毒的土地和设备用房投入比液氯少100万元。后期使用成本方面,液氯消毒和次氯酸钠消毒分别约为27和37万元/a。液氯投加设备和次氯酸钠投加设备的设计年限都以15 a计算,在使用周期内两者的总成本基本相当。

4 安全管理对比

4.1 液氯投加系统

氯气作为危险物品,在采购、运输、装卸、使用和维护等流程中都有严格的管理要求及法律监管。采购前需报批;装卸时操作人员需使用专用工具,穿戴正压式空气呼吸器和全身式防护服;使用中需经常检测氯气是否泄漏;维护检查时,也需使用专用工具,穿戴个人防护用品。水厂所有涉及氯气作业的人员必须取得危化品作业上岗证并每年复审、培训。

同时液氯钢瓶作为重大危险源,水厂必须编制危机演练方案并接受的安全检查。依据的相关法律主要包括:《中华人民共和国安全生产法》、《危险化学品管理条例》、《氯气安全规程》(GB 11984—2008)、《建筑防火设计规范》(GB 50016—2014)、《生产经营单位安全生产事故应急预案编制导则》(GB/T 29639—2013)、《危险化学品重大危险源辨识》(GB 18218—2009)、《危险化学品重大危险源监督管理暂行规定》(国家安全生产监督管理总局令第40号)、《液氯使用安全技术要求》(AQ 3014—2008)。

4.2 次氯酸钠投加系统

次氯酸钠的主要风险为腐蚀性。采购前,不需要报批;装卸时,操作人员佩戴直接式防毒面具(半面罩)和化学安全防护眼镜,穿防腐工作服,戴橡胶手套;使用和维护检查时,穿戴个人防护用品;水厂所有涉及次氯酸钠作业的人员不需要危化品作业上岗证。依据的相关法律主要包括:《次氯酸钠溶液》(GB 19106—2013)、《次氯酸钠溶液包装要求》(GB 19107—2003)。

5 消毒效果对比

5.1 消毒CT值和消毒副产物

次氯酸钠消毒原理与氯气消毒原理相同。消毒接触时间和消毒剂余量应满足目标CT值的要求。《生活饮用水卫生标准》(GB 5749—2006)规定了氯消毒的基本要求:与水接触时间大于30 min,出厂水余氯值大于0.3 mg/L。龙山水厂加氯系统由氯气投加改造为次氯酸钠投加,并未改变原投加点,只是在清水池增加了1个投加点,因此在水厂制水工艺不变的情况下,次氯酸钠与水的接触时间满足要求。

次氯酸钠消毒系统投入使用后的检测结果表明,龙山水厂出厂水消毒剂残留浓度和消毒副产物都符合国家标准。

5.2 余氯

由表3所示,加氯系统改造前(2017年)和改造后(2018年),原水同期的平均浊度和平均氨氮基本不变,在投加氯单耗平均值基本相同的情况下,余氯平均值相同。说明次氯酸钠的消毒损耗与液氯消毒损耗接近。

表3 改造前后同期平均余氯 Tab.3 Average residual chlorine before and after reconstruction

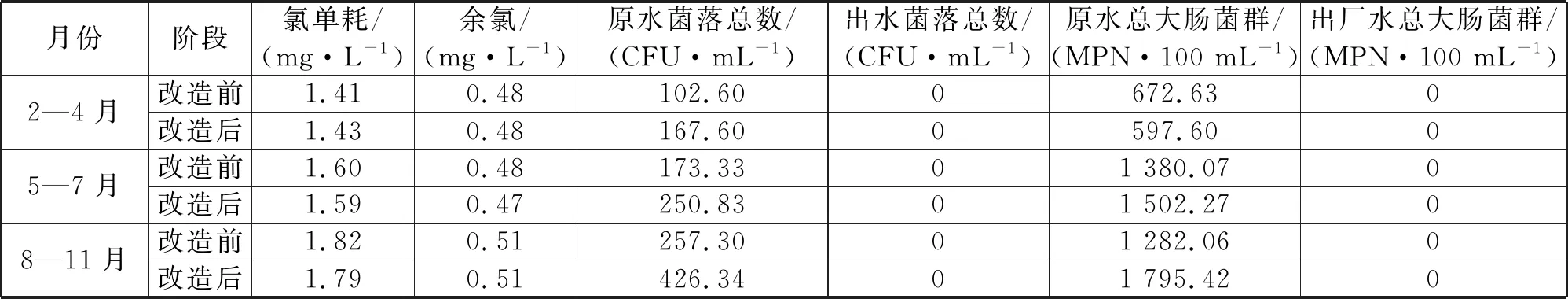

5.3 菌落总数和总大肠杆菌

加氯系统改造前后,原水的菌落总数和总大肠菌群数虽然有差异,在基本相同的氯单耗投加下,出厂水的菌落总数和总大肠菌群数都能做到未检出,见表4。

因此,生产运行数据表明次氯酸钠消毒与液氯消毒能达到同等效果,满足《生活饮用水卫生标准》(GB 5749—2006)中的微生物指标要求。

表4 改造前后同期微生物指标平均值Tab.4 Average value of microbial index before and after reconstruction

6 结论

① 次氯酸钠投加系统设备简单、操作安全、维护简单、占地少,解决了液氯投加系统存在的重大安全隐患,减少了操作人员更换氯瓶等工作量。

② 使用次氯酸钠药剂成本虽然较使用液氯成本提高,但包括前期投入和后期使用维护等在内的总成本接近。

③ 安全管理上,液氯作为危险品,有严格的安全管理要求和规定。使用次氯酸钠的安全管理则相对简单,省时省力。

④ 通过比较改造前后同时期的余氯、菌落总数和总大肠杆菌3个指标,结果表明用次氯酸钠消毒与液氯消毒能达到同等效果。

⑤ 龙山水厂加氯系统的成功改造运行说明,次氯酸钠替代液氯作为消毒剂是可行的,也为类似水厂消毒系统的建设提供了参考依据。