次氯酸钠在水厂应用中出现的问题与解决方法

姜建伟

(天津中法芥园水务有限公司,天津 300121)

与液氯相比,次氯酸钠用于水厂消毒具有操作安全、使用方便、易于储存、对环境影响小等优点,在供水行业逐步被推广使用。

1 次氯酸钠消毒的原理及特性

次氯酸钠的消毒原理与液氯基本相同,在水溶液中次氯酸钠水解成次氯酸。次氯酸是很小的中性分子,可以很快扩散到带负电的细菌表面,并穿过细菌细胞壁到达内部,氧化破坏细菌的酶系统,从而灭活细菌。

次氯酸钠溶液(含有效氯>5%)属于危险化学品,不燃,具腐蚀性,可致人体灼伤,且具致敏性。同时,次氯酸钠受高热分解会产生有毒的腐蚀性烟气,使其在水厂生产运行中也存在不安全、不稳定因素。

2 运行中的常见问题与解决方法

在消毒接触时间和消毒剂余量满足目标CT 值一致的情况下,次氯酸钠与液氯的消毒效果基本相同。《生活饮用水卫生标准》(GB 5749—2006)规定了氯消毒的基本要求:与水接触时间大于30 min,出厂水余氯值大于0.3 mg/L。

2015年后,次氯酸钠完全替代液氯应用于天津某水厂消毒工艺中,并采用储罐加隔膜计量泵投加方式,流程见图1。按区域划分,整个次氯酸钠系统可分为卸料区、储存区、设备投送区、投加区、中和排放区等。在生产运行中,由于次氯酸钠产品的不稳定性和自身特性,常出现药剂杂质堵塞、药剂产气、夹气、药剂密闭不严、漏液以及药剂浓度衰减等异常情况。同时,药剂的自动投加控制也是影响消毒效果的因素。

2.1 药剂杂质堵塞

2.1.1 产生的原因

水厂使用的次氯酸钠产品应满足《次氯酸钠溶液》(GB 19106—2013)、《次氯酸钠溶液包装要求》(GB 19107—2003)的要求。另外,生活饮用水中的消毒剂残留物、由原料和工艺过程中带入的杂质以及消毒过程中产生的消毒副产物浓度,均应满足现行《生活饮用水卫生标准》(GB 5749—2006)的限值要求。

在生产运行中,次氯酸钠在投加过程中会出现结晶、结垢等堵塞现象。堵塞通常有两个主要原因,一是由于产品本身中杂质堵塞投加系统中的设备及附件;二是在投加次氯酸钠过程中形成的杂质堵塞了投加管道和投注点,造成结垢堵塞。由于次氯酸钠呈碱性状态,水的硬度、碱度偏高,会生成碳酸钙或氢氧化钙沉积,导致结垢,严重时将会使沿线管道和投加点堵塞。

该水厂次氯酸钠系统中的堵塞主要出现在投加泵前过滤器、泵头、泵后背压阀、流量计、投加点等处,一般为投加系统中局部水头变化加大的区域。一旦发生堵塞,会出现投加量不足、投加系统中管道压力上升、管道振动较大等现象。

2.1.2 解决措施

① 槽罐车卸药进入卸药箱前增设一级过滤装置,并定期清理。

② 泵前过滤器设置双过滤器,并列运行,并定期清理。

③ 按投加系统所需的正常压力,在压力表上标明正常运行的压力范围,运行巡视中严格控制压力波动。

④ 定期清理次氯酸钠投加点或酸洗,该水厂每6个月对投点进行一次清理。

2.2 药剂运行中产气、夹气

2.2.1 产生的原因

次氯酸钠在常温下也会不稳定,温度40 ℃以上反应更加剧烈,贮存时间过长易分解,也会发生副反应生成氯酸钠。因此,受光照、温度等因素影响,整个次氯酸钠投加过程都会伴有气体产生,例如氧气、氯气等。从次氯酸钠储罐到投加点,均可能出现产气、夹气现象。

在实际运行中,由于该水厂原设计多采用UPVC管道,在管道弯头处或管道沿程高点处易产生气囊,管道中出现存气现象。表现为投加流量不稳定,阀门开启困难且管道内压力异常高,容易造成管道破裂或气阻流量不畅等现象。

2.2.2 解决措施

① 适当提高次氯酸钠的投加流速。适当降低投加泵后管道的直径,改用HDPE材质柔性管道,减少弯头数量,以减少气体在管道的聚集。

② 在投加系统中分别设置三级放气装置。

③ 泵前主吸程管道设置放气管,并将管道回流到储药罐顶部内。

④ 在泵出口投加管沿程适当设置排气管或放气阀,通往室外。

⑤ 投加点前设置排气管道。

采取上述措施后,次氯酸钠系统运行正常,基本未再发生产气。条件允许时,次氯酸钠排气管可通向室外,并采用阀门控制定期排放。

2.3 药剂密闭不严、漏液

2.3.1 产生的原因

由于次氯酸钠运行中产气、夹气,管道在运行中会产生振动,且由于次氯酸钠有较强腐蚀性,因此,次氯酸钠投加系统中的管道连接处易出现密闭不严、沉积结晶甚至漏液等现象。

2.3.2 解决措施

① 在次氯酸钠管道连接处,采用EPDM胶圈、胶板进行密封,尤其在管道丝扣连接和法兰连接处,应定期巡检、维护。

② 由于次氯酸钠对铜、铁等金属均具有腐蚀性,若其需要与一般金属类接触,必须采取玻璃钢防腐等防腐措施。

③ 为防止药液喷溅,次氯酸钠的投加泵和投加管道,以及化学品操作平台和卸料处应设置防护帘、防护隔板等(见图2)。为了方便维护检修,也可使用移动式防护设施。

图2 防喷溅隔板

④ 设置泄漏处置和中和排放单元

储存区的储药罐长期有大量药液存在,应考虑极端情况下储药罐泄漏的处置问题。整个储存区域的设计要求如下:地面四周砌围堰,地面和围堰组成的可用收集容积满足最大泄漏量要求(至少应满足1个储罐的最大储存量);地面要有一定的坡度,设集坑,便于保持清洁和事故时的药液收集;集坑底设地漏,地漏以外用管道引出,通向中和池。

2.4 药剂浓度衰减

2.4.1 产生的原因

开展次氯酸钠的衰减试验,对起始浓度为10%有效氯,定期检测剩余浓度,结果见表1。次氯酸钠浓度的衰减与温度和光照有关,最初的衰减速度约为每天0.1%有效氯。因此,在设计次氯酸钠储量时应考虑药剂浓度衰减的问题。

表1 次氯酸钠溶液浓度的衰减

2.4.2 解决措施

对于次氯酸钠储存间、投加间,采取避光、降温措施,例如加装空调、水循环降温。

此外,建议药液室内储存时的温度不大于30 ℃,避免光照。药液在7~10 d内用完,以确保有效成分的衰减不会对生产造成显著影响。

2.5 药剂的自动投加

次氯酸钠投加可采用流量比例控制,即药剂投加流量与待处理水的流量成正比例。例如,若没有余氯信号调节控制投加量q,控制方式为开环控制,如图3所示。

q=Q×D/ρ/c

(1)

式中q——药剂原液投加量,L/h;

Q——待处理水的流量,103m3/h;

D——药剂纯质目标投加剂量,mg/L;

ρ——比重,约1.10 kg/L;

c——浓度,%。

图3 开环自动加氯

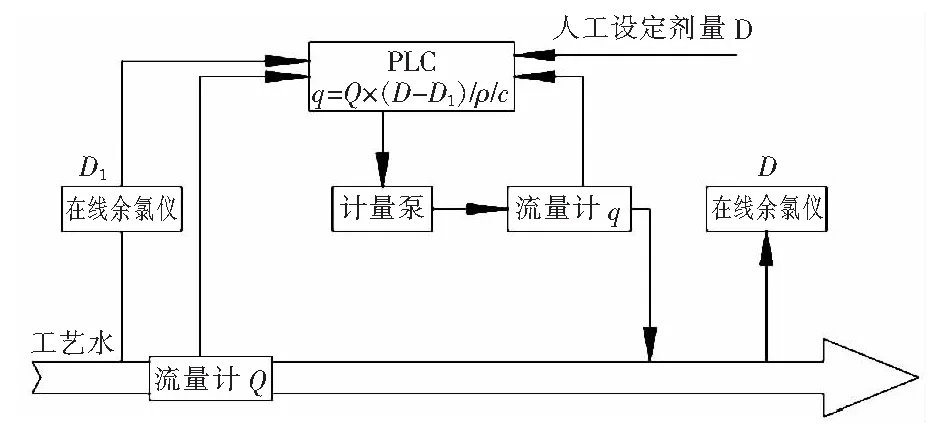

若有余氯信号,例如滤后加氯消毒,可采用闭环控制调节控制投加量,如图4所示。

q=Q×(D-D1)D/ρ/c

(2)

式中D——药剂纯质目标投加剂量,mg/L;

D1——待处理水中的实际余氯值,mg/L。

D-D1需大于最小投加剂量(死区值),此外,由于药剂浓度存在衰减,需及时对浓度c进行修正。在实际运行中,水厂在滤后加氯点的前后各设置1台在线余氯仪。加氯点前的余氯分析仪数据参与加氯控制,可根据加氯点后的余氯分析仪进行水质监测、人工修正滤后加氯投加量。采用这种控制方式后,出厂水余氯得到了有效、稳定的控制。

图4 闭环自动加氯

改用次氯酸钠消毒,会对混凝环节产生一定的影响。由于次氯酸钠是强碱弱酸盐,投加到水体中将会使pH值有所升高。在实际运行中,应针对具体原因解决,尤其在投加铝盐混凝剂的水厂,以有效控制出厂水余铝。

3 安全与职业健康

① 操作人员必须经过专门培训,严格遵守操作规程,才能开展运行工作。操作人员应佩戴直接式防毒面具(半面罩),戴化学安全防护眼镜,穿防腐工作服,戴橡胶手套。

② 标志和警示:在现场处张贴化学品安全技术说明书(MSDS),设置如图5所示的警示标识以及次氯酸钠用设备和管道标识。车间应备有泄漏应急处理设备、器材和材料。

图5 警示标识

③ 在次氯酸钠投加间离工作点尽可能近的位置(与作业点不大于10 m,中间无障碍物),设置洗眼器、喷淋装置。设置个人防护用品箱,存放个人防护用品,例如防护手套和防护眼镜、呼吸器。

4 结论

针对次氯酸钠稳定性较差等物理、化学特点,在运行操作中,应加强安全与职业健康的培训和管理。在生产运行中,使用次氯酸钠时应对常见问题进行日常巡检、记录,并加强日常设备设施的维护保养,避免小问题扩大成故障,影响整体生产运行和出水水质。