无缝格状防羽绒面料一次成形生产实践*

郑骆平 马颜雪 李毓陵 任文芳

1. 上海非意规划建筑设计事务所,上海 200083;2. 东华大学纺织学院,上海 201620

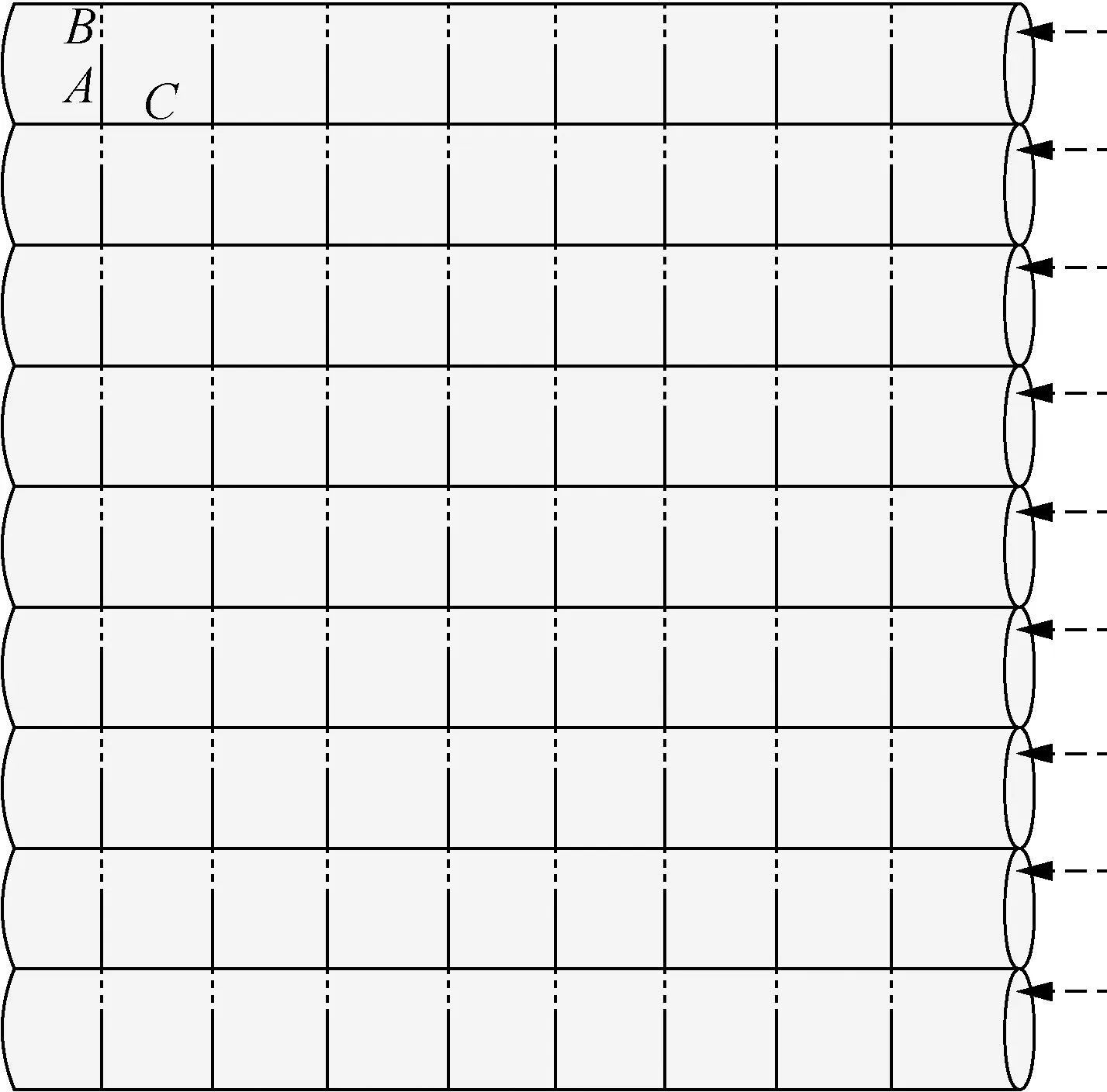

羽绒制品因隔热保暖性能优良,以及轻质、柔软、高蓬松等特性,成为了人们御寒保暖物品的首选[1]。常见的羽绒制品一般由上下两层高密机织面料和内部填充物(主要为羽绒纤维絮料)组成,且羽绒制品的加工常采用绗缝工艺,通过将上下两层面料缝制成一定尺寸的双层夹片式结构,以防羽绒集合体尺寸过大即羽绒堆积簇团影响产品的保暖性能[2]。图1所示为常见管状或格状的填充腔体,其可使羽绒较均匀地分布其中[3-4]。

羽绒制品的保暖性一方面与羽绒本身的品质及羽绒制品所用面料的质量有关[5-6],另一方面还与羽绒制品的填充密度、空间分割、绗缝数量及形式等有关[7-8]。

图1 填充腔体形状

目前,有关羽绒制品的研究除了保暖性外,羽绒填充物在腔体内的窜动也备受关注。羽绒制品经长期的使用或洗涤后,填充物易出现偏移或游动,受外力挤压后常出现簇团,这些都会造成羽绒分布不匀,既影响美观又降低保暖性。当前,主要的解决方案是通过缝纫将管状腔体分成多个连续的格状腔体,减小单个填充腔体的尺寸[9]。绗缝工艺尽管操作简单,结构变化方便,但缝纫人工成本高,缝纫针孔处易出现钻绒现象,影响羽绒制品质量[10]。针对缝纫针孔钻绒问题,有研究提出了在基布上覆膜,或在高密织物的缝纫针孔处涂层[11],或在羽绒制品里层增添防绒布[12]等方法,但这些都会影响防羽绒面料的耐洗涤性、手感和舒适性,且加工工序和成本增加,生产效率降低。

一次成形的整体织造能够实现真正的无缝,解决缝纫针孔处出现钻绒问题。无缝的双层结构机织物是具有表、里经两个系统的经纱采用多种接结方式分别与表、里纬两个系统的纬纱交织而形成的织物[13]。已有专利和文献探究了这种双层夹片式无缝结构的设计[14-17],但主要是有关管状填充腔体的织造,对格状防羽绒织物的开发涉及较少,尤其是一次成形的无缝织造技术在实际生产中存在的问题及面料的基本性能、防钻绒性能等还有待进一步验证。

本文将基于终端产品的尺寸规格、使用需求及后续的充绒方式等信息,采用一次成形织造技术,开发具有格状填充腔体的无缝防羽绒面料,并总结生产实践要点。

1 样品尺寸设计

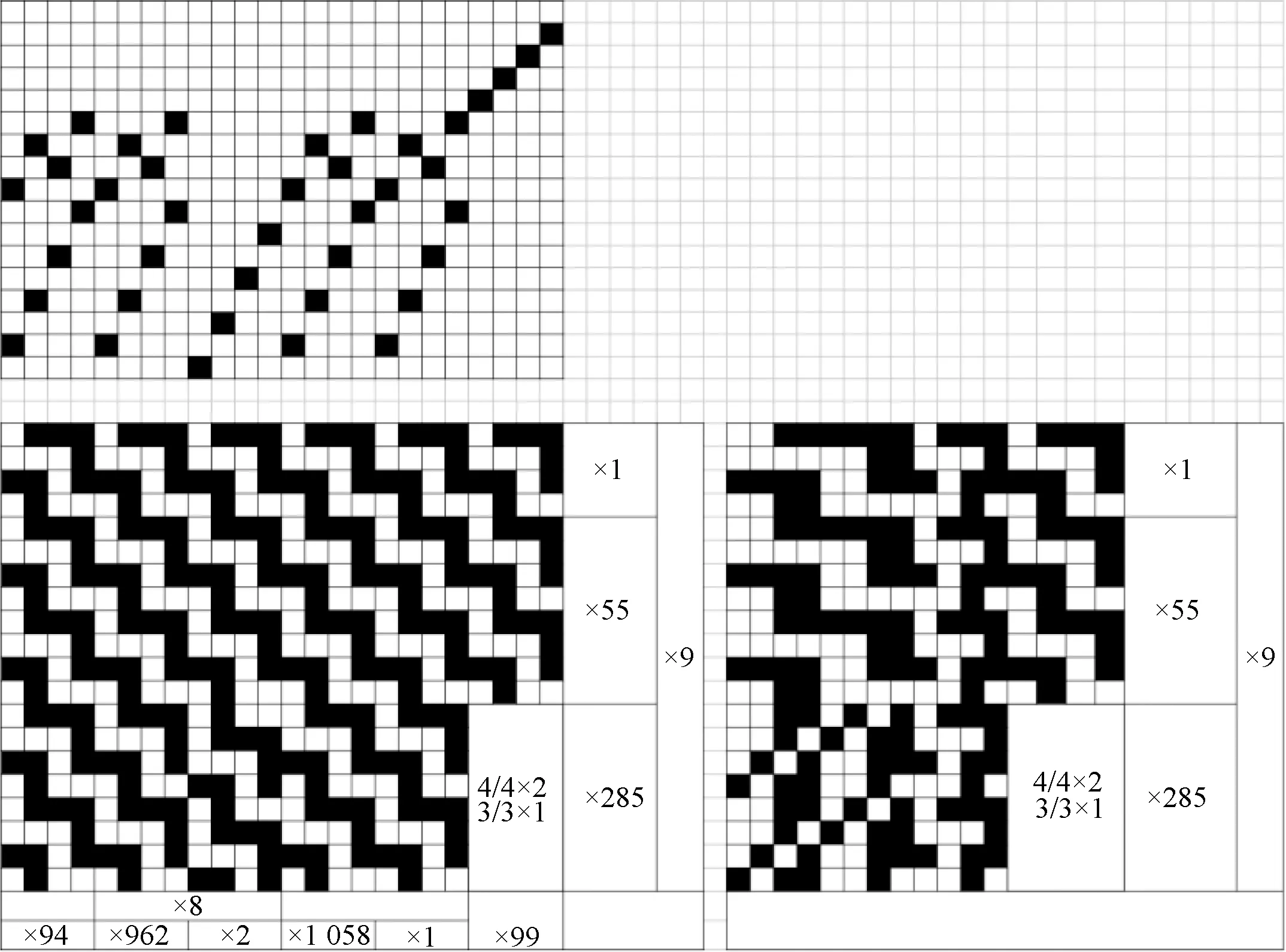

本文以开发家居羽绒制品用一次成形的格状无缝防羽绒面料为例,结合实际终端产品的尺寸规格和结构,设计了9×9格状织物,每个格子的设计尺寸为27.6 cm×27.6 cm,但综合考虑织造和后整理工艺的缩率,格子织造尺寸为28.6 cm×29.8 cm。与绗缝的格状防羽绒面料不同,本文设计的格子是半封闭式的,如图2所示,以确保后续的充绒及羽绒的均匀分布。图2中实线A和实线C均为交织线,虚线B为充绒通道,其中lB=4.5 cm,lA=25.3 cm,lC=28.6 cm。

图2 格状外观设计

2 组织结构设计

如图2所示,一个格状结构中,A和C是双层接结形成的交织线。A处采用表层织造,里层经纱提起和表纬交织的下接上接结法;C处采用里层织造,表经下降和里层纬纱交织的上接下接结法;B处采用双层管状组织,以形成不交织的充绒管道。织物表、里层均采用平纹组织,两层的经纬纱排列比均为1 ∶1。

由于A处上下两层纱线交织,B处上下两层纱线不交织,故两者相应的横向可分为填充腔体区(即充绒通道B对应的位置)和非填充腔体区(即交织线A对应的位置)。充绒通道延伸至布边,使用2根绞边将充绒口封住。充绒时裁去绞边,多余部分可用于包边。为保证不同区域的布边平整,并对纬纱有更好的握持作用,非填充腔体区对应的布边采用4/4变化重平组织,填充腔体区对应的布边采用以1/1平纹为基础组织的双层组织。

3 织造工艺

3.1 原料的选择

双层结构织物的织造过程中,经纱摩擦次数较多,磨损较严重,故选用耐磨性较好的涤纶长丝(3.89 tex/144 f,即35 D/144 f)作为经纱,经密为1 338.6根/(10.0 cm),精梳环锭纺棉纱(7.29 tex)作为纬纱,纬密为1 212.6根/(10.0 cm)。

3.2 上机织造

双层结构织物的经纬纱密度较大且经纱较细,故采用了高密综丝,且为了减少织造时经纱与综丝的摩擦次数,穿综采用飞穿法。此外,为减少经纱与钢筘的摩擦次数,减小了筘号,穿筘时地经纱和边经纱均为每筘8入。织造工艺参数详见表1,上机图见图3。

表1 织造工艺参数设计

图3 织物上机图

3.3 织造生产要点

3.3.1 整经工序

采用分批整经的方法。由于双层结构织物的经纱密度大、总经根数多,若整经速度过快则易造成丝条断头增加和退绕不良,因此整经时车速需控制在300 r/min以内,单纱张力控制在4.90~6.86 cN。

3.3.2 浆纱工序

本文设计的织物总紧度在80.00%以上,其经纱细、经密大、织造紧度大。尽管浆纱采取了16根轴合并的方式,但使用分绞棒较多,分绞处纱线间的间距小,干分绞困难,故断头多。因此,浆纱工艺主要以提高纱线强力、增强纱线耐磨性能为主。本试验上浆率达15%,可有效降低织造过程中因较高的车速和打纬力引起的经纱断头问题,提高织造效率。同时,浆纱工序还要考虑到织造时片纱张力的均匀性,以及织前准备工序伸长率的均匀性。

4 后整理工艺

4.1 后整理工序

为提高无缝格状防羽绒面料的防钻绒性能,后处理采用轧光工艺。轧光工艺的原理是基于涤纶长丝在定湿、热条件下的热收缩性及热塑性,利用压辊轧压织物,将原本近似圆柱形的纱线压成扁平状,提高纱线的铺展程度,由此在一定程度上填补纤维间的空隙及经纬纱交织形成的空隙;同时,织物中纱线被压扁,纤维绒毛倒伏在面料表面,织物紧密度提高[18]。本文设计的无缝格状防羽绒面料采用涤纶复丝作为经纱,复丝中的单丝经压辊轧压后产生横向滑移和铺展,填补了纤维间空隙,提高了织物的防钻绒性能,同时轧光处理后的织物中经纱和纬纱的屈曲波高降低,单丝卷曲减少[19],织物厚度也有所减小。

通过调节轧光次数、温度、压辊压力、车速等轧光工艺参数,提高无缝格状防羽绒面料的防钻绒性能。本文采用正反两面轧光工艺,正面轧一道,反面轧一道。轧光工艺条件为温度160 ℃、压辊压力180 N/mm、车速20 m/min。

此外,为进一步提高面料的防钻绒性能,增强面料手感,本文还采用气流柔软整理工艺对下机后的织物进行处理。织物经气流揉搓后,内部纤维状态发生了变化,织物中弯曲或受挤压的纤维迅速伸展开,从而使纱线解捻,进一步减小了纱线与纱线之间的空隙,起到了防止羽绒填充物钻出的作用,且经气流柔软整理工艺处理的织物手感也更加柔软。

4.2 织物性能测试

对后整理的织物进行测试,得到织物实际的经密和纬密、经向紧度和纬向紧度,详见表3,其中的测试结果均为3次测量的平均值。

表2 织物参数

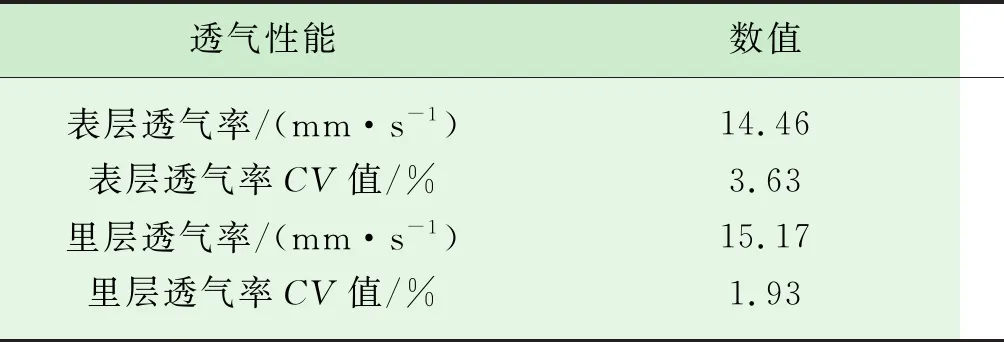

尽管目前国内外面料测试标准未将透气性能作为防羽绒面料的必要考核指标,但曹爱玲等[20]研究纺织面料透气性能与防钻绒性能的相关性表明,透气性能与防钻绒性能呈负相关,即透气性能好的面料,防钻绒性能差;反之则反之。防羽绒面料应在具有良好防钻绒性能的前提下,透气性能也在合适的范围内,才能具有较好的使用性能,满足市场需求。本文采用YG461E全自动透气性测定仪,根据GB/T 5453—1997《纺织品 织物透气性的测定》标准,对所设计的无缝格状防羽绒面料进行透气性能测试。标准中提到,对于服用面料,测试压强选择200 Pa。若面料的透气率在10.00 mm/s以上,则可评价此面料具有透气性能。

表3为本文设计的无缝格状防羽绒面料的透气性能测试结果,可以看出所开发的面料的表里层透气率均大于10.00 mm/s,表明该面料具有一定的透气性能,在使用过程中可基本满足透气舒适性的要求。

表3 无缝格状防羽绒面料的透气性能

5 充绒工艺

对防羽绒面料的检测除了常规的经纬纱密度外,防钻绒性能是衡量其品质的另一重要性能指标。

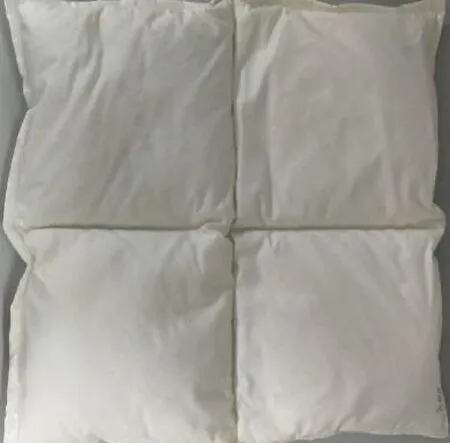

对本文设计的一次成形的无缝格状防羽绒面料进行充绒,测试其防钻绒性能。充绒材料为90%(质量分数)以上的白鹅绒,充绒量为240 g/m2。测试采用转箱法,依据GB/T 12705.2—2009《纺织品 织物防钻绒性试验方法 第2部分:转箱法》标准进行评价:先将无缝格状防羽绒面料裁剪成40.0 cm40.0 cm的尺寸,充绒后制作成测试绒包(图4);然后将测试绒包放入装有硬质橡胶球的回转箱内,回转箱定速转动将橡胶球带至一定高度,冲击箱内的测试绒包,模拟羽绒制品在服用中所受的各种挤压、揉搓、碰撞等作用;最后根据测试绒包的钻绒根数评价无缝格状防羽绒面料的防钻绒性能。测试标准指出:钻绒根数小于等于5,则测试样具有良好的防钻绒性能;钻绒根数为6~15,则测试样具有防钻绒性能;钻绒根数大于15,则测试样防钻绒性能较差。

图4 测试绒包

本文设计的无缝格状防羽绒面料的测试结果显示其钻绒根数为15,具有一定的防钻绒性能,符合国家标准。

6 总结

一次成形织造能够实现立体化织物的无缝设计,为机织面料的开发提供更大的空间,产品在家用、服用和产业用等领域都有应用。一次成形织造技术应用于羽绒制品,不仅减少了缝纫工序,降低了缝纫人工成本,而且真正实现了无缝,避免了缝纫针孔带来的钻绒问题,有利于产品质量的提高。此外,一次成形的织造过程也可在织机上变化出不同形状的填充腔体,丰富产品品种,但这也会给织造工艺带来极大挑战,对后整理、充绒等工序带来诸多问题。本文从简单的格状填充腔体入手,通过合理设计尺寸规格、组织结构、织造工艺和后整理工艺,实现了家纺产品用防羽绒面料的一次成形织造,且产品具有一定的防钻绒效果,但整体钻绒情况有待进一步提升。