渤海油田水平井筛管破损治理措施适应性分析

尚建佳,朱橙,马金祥,朱鹏飞,杨子

(中海油能源发展股份有限公司工程技术分公司,天津300459)

1 引言

随着渤海油田开发的不断深入,水平井的数量越来越多。受建井周期、成本及施工风险等因素的制约,初期多数采取裸眼优质筛管防砂完井。渤海油田储层多为疏松砂岩,在一些易出砂地层优质筛管防砂效果不甚理想,主要原因是生产制度调整或边、底水因素影响,局部压力过高或者底水锥进导致筛管冲蚀破损。考虑水平井段水平位移长、易坍塌、防砂筛管外径大等特点,现场先后应用了5种不同筛管破损治理措施,从作业风险、难易程度、作业成本等角度进行对比分析,找到一条治理水平井筛管破损的最佳工艺措施成了油田作业管理者的迫切需求。

2 水平井筛管破损治理措施

2.1 打捞失效防砂管柱工艺

水平井裸眼段长,防砂筛管外径大,增加了打捞难度。受造斜弯曲段和水平段磨阻影响,井口上提力、扭矩等无法传递到井下水平段内,在直井中普遍采用的震击、倒扣等措施无法有效实施,降低作业成功率[1]。

2.2 小筛管砾石充填防砂工艺

针对海上油田水平井段为8-1/2"裸眼,采用6-5/8"或7"优质筛管防砂的井型结构,下入顶部封隔器悬挂4"优质筛管重新砾石充填防砂完井,用低粘携砂液,低携砂比将砾石携带至外层大筛管与内层4"小筛管之间,形成多级挡砂屏障,减少对筛管的冲刷,延长筛管的使用寿命。

2.3 同层侧钻工艺

同层侧钻工艺就是选取油田低产、低效或长期关停井,采用少量打捞部分防砂管柱,优选侧钻点,定向井轨迹优化等措施,最大化利用原有老井眼进行水平井同层侧钻,恢复故障井产能,提高采收率。

2.4 筛管找漏卡封工艺

电缆与连续油管相结合,利用连续油管自身的强度和韧性,将套损测井仪送至水平井段对筛管质量进行检测,判断出具体漏点位置[2]。丢手工具携带封隔器管柱下至设计位置,打压膨胀卡封筛管漏点,然后下入电泵快速复产。

2.5 人工井壁防砂工艺

人工井壁防砂工艺是采用笼统挤注的方式在低于储层破裂压力的条件下,将涂覆砂从筛管破损点充填到油层亏空部位堆积、压实,在固化剂和温度作用下,砂粒表面的树脂软化粘连并固结,固结后的树脂砂具有较大抗压强度和渗透率,从而形成具有良好渗透性和一定强度的人工井壁[3]。

3 现场应用与效果评价

3.1 打捞失效防砂管柱工艺

渤海油田裸眼水平井打捞筛管作业曾在NB35-2-X井探索实施,捞出近100m筛管后,由于分支井眼干扰,未能继续进行。现阶段水平井打捞作业仍是亟待解决的技术难题。

3.2 小筛管砾石充填防砂工艺

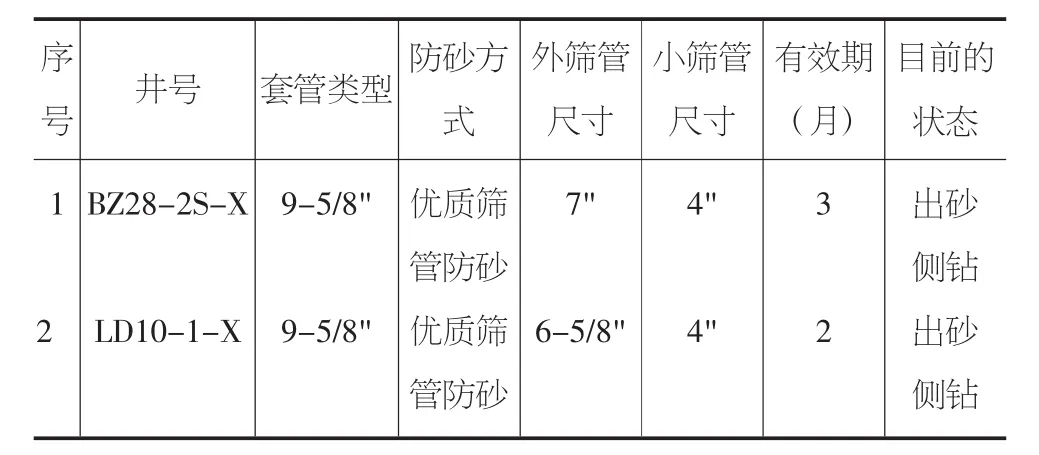

表1 小筛管砾石充填防砂工艺应用井效果

以BZ28-2S-X井为例,原井下为7"优质筛管防砂,重新以4"复合优质筛管砾石充填防砂完井,但该井生产3个月后因无产出关井,最后改为侧钻。分析是筛管外径大,砾石充填时外层筛管与小筛管之间不能形成良好的挡砂层,仍无法避免局部压力过高导致小直径筛管被冲蚀。

3.3 同层侧钻工艺

渤海油田SZ36-1-X井投产后产量递减很快,远低于配产目标。根据油藏工程钻后认识,认为该井周边仍存在较大的挖潜空间。通过优化方案、侧钻点选择,最终进尺161m,储层钻遇率100%,侧钻后产量提高155%。但同层侧钻工艺作业费用高,需要对储层物性及储层发育有准确的认识,加上定向井眼轨迹的精确控制,才能实现产能的提升。

3.4 筛管找漏卡封技术应用效果

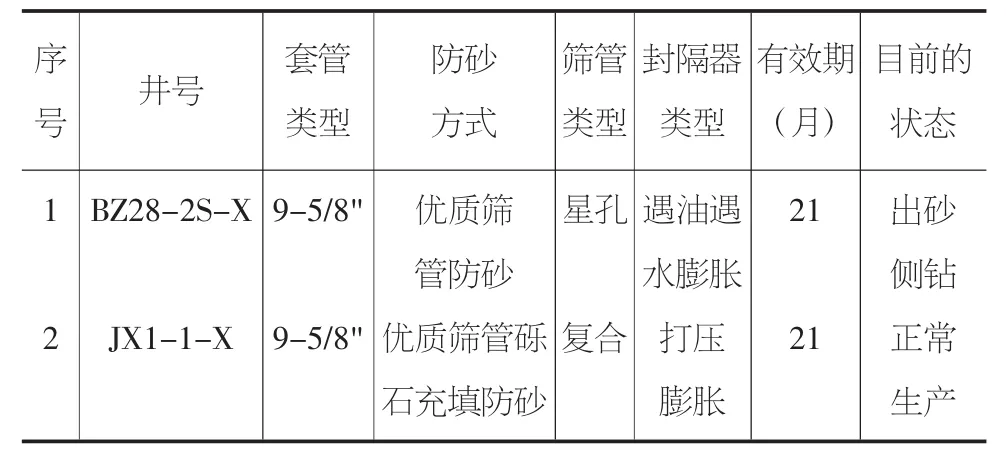

表2 筛管找漏卡封工艺应用井效果

以JX1-1-X井为例,筛管破损出砂,从前期水平井冲砂到后期找漏、卡封都达到了施工要求。作业后实现日产油量33m3/d,无出砂迹象,有效期已达到21个月。相比打捞防砂管柱提效50%,单井节约工期20天以上,相比成本节省40%,单井节省300万元人民币以上。但这种工艺仅适用于星孔型优质筛管防砂水平井,且不同封隔器的卡封效果、稳定性对比还需进一步验证。若再次出砂,井筒内留有丢手管柱,二次处理作业困难,最终只能改由侧钻。

3.5 人工井壁防砂应用效果

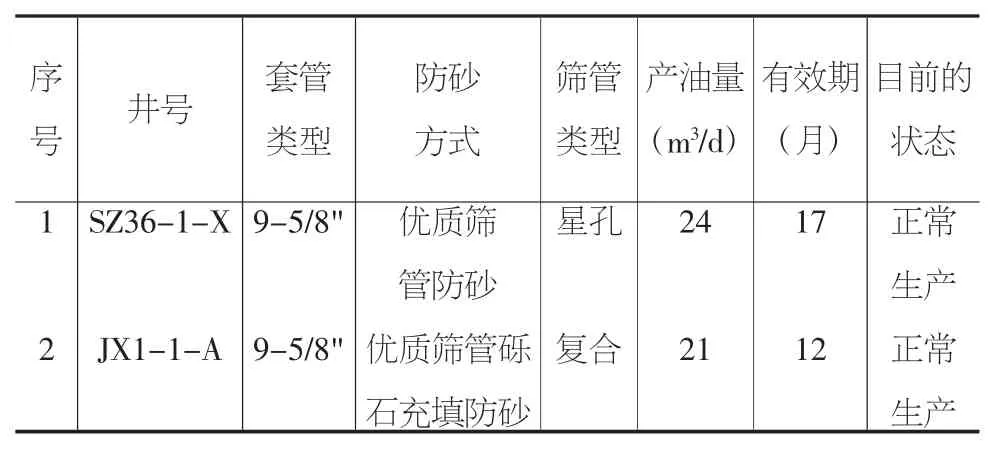

表3 人工井壁防砂工艺应用井效果

截止到2018年12月,已完成8井次海上施工,成功率100%,防砂效果良好,最长有效期已超过17个月。以SZ36-1-X井为例,人工井壁防砂作业后重塑的人工井壁具有一定的抗压强度,在储层温度60~90°的条件下可以达到7.3~8.3 MPa,实现日产油量24m3/d,较防砂前产能恢复率达95%以上。相比打捞防砂管柱提效40%,单井节约工期15天以上,相比成本节省20%,单井节省100万元人民币以上。

这种工艺在施工过程中无需确定筛管破损位置,无需返排,作业工序简单;井筒内不留任何工具,同时满足酸化等措施类施工。这种工艺成功率高,可以对筛管破损井进行二次防砂完井,满足海上生产要求。

4 结论

①水平井打捞筛管作业仍是一个很大的技术难题,作业工期和费用不确定性大,需慎重考虑。②小筛管砾石充填防砂工艺受限于海上油田水平井井型结构特点,现场应用效果不佳,适用范围小。③同层侧钻工艺仅适用于初期认识不清造成的钻遇泥岩、强水淹层等问题而影响产能的水平井,侧钻工艺技术也是其他工艺措施的备用方案。因其作业费用适中,在渤海油田有一定的应用范围。④筛管找漏卡封工艺只针对星孔式优质筛管防砂水平井适用。⑤人工井壁防砂工艺可以应用到水平井筛管破损快速治理上,但目前施工工艺、作业参数等还需进一步总结和优化,逐步提高防砂有效期。