4万吨高白填料氢氧化铝项目的改造设计

赵 旺,段萨萨

(中铝山东工程技术有限公司,山东 淄博 255051)

高白氢氧化铝是装饰板材、人造大理石、人造玛瑙等复合材料的填料之一。其折光系数与固化树脂接近[1],可作为树脂的填料,产生的复合体外观华美,且具有硬度高、耐水、阻燃、抗污性、无毒、易于二次成型的优点,广泛应用于填料市场[2]。

种分法生产的高白填料氢氧化铝吸油量低,在复合体中的填充性能好,且强度较高,因此国外优质高白填料氢氧化铝均为种分工艺所生产[3]。而中铝山东新材料有限公司采用碳分高白填料和种分高白填料混料生产高白填料氢氧化铝,其中的细料用机械磨制。其产品质量与国外优质产品存在一定差距,其一是碳分法生产的高白填料氢氧化铝吸油量高、粘度高[4],生产板材时需要消耗较多的树脂,增加了下游客户的成本;其二是采用机械磨制备细料,该设备产能偏低,精度差,存在“跑粗”的情况,细料粒度的稳定性难以保证。

随着下游人造石等填料市场的竞争愈演愈烈,客户对高白填料氢氧化铝的要求不断提高,特别是吸油量、粘度、强度等指标越来越受到重视,目前的生产工艺已无法满足下游高端客户的要求,所以需要将现有的“碳分料+种分料”的混料工艺转型升级为用“种分料”制备高白填料氢氧化铝的工艺。

1 改造工艺技术路线

1.1 主要改造内容

因上游的种分工序已经过技术改造,可供种分浆液量已达20m3/h,可满足产能要求,本项目采用平盘过滤机代替移动盘过滤机过滤种分浆液。与移动盘过滤机相比,平盘过滤机得到的湿氢氧化铝水分更低,约8%左右[5,6],可以降低后续烘干、粉碎系统的动力消耗,降低产品的生产成本。

采用VLSM超细立磨磨制细料,含水滤饼进入立磨,落入磨盘受磨辊碾压破碎,同时热风进入主机,向上带走物料,热风与物料相互接触的过程中对物料进行烘干,热风带物料进入主机上方的分级机,较粗的颗粒被打落返回磨盘,合格的细粉随负压气流带出进入除尘设备,捕集后即为合格细料,与粗料按比例混合后即为产品[7,8]。滤饼的烘干及磨细均在立磨中完成。

本工艺将平盘过滤机与超细立磨配套使用,集过滤~洗涤~烘干~粉碎于一体,既节约投资,又降低了消耗、提高了产品性能。

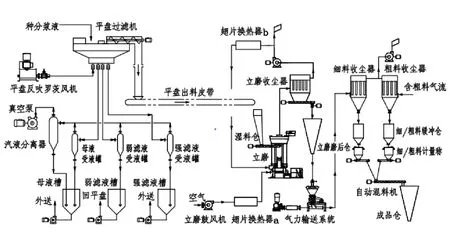

1.2 工艺流程

工艺流程图见图1:自种分工序来的种分浆液,经泵输送至平盘过滤机,过滤洗涤后,母液、洗液分别进入母液槽和洗液槽;湿氢氧化铝经溜槽进入立磨进料螺旋,送入磨机内部磨盘。收尘器引风机出风和空气经翅片换热器用蒸汽加热后鼓入立磨,湿氢氧化铝在立磨内部完成烘干和磨细的过程,物料经磨机内部的分级机分级后,合格的细料随热风进入收尘器。收尘器收集下来的即为细料。细料和粗料分别经正压稀相气力输送至细料缓冲仓和粗料缓冲仓。粗细料分别经称重计量后送入混料仓混匀后包装出产品。

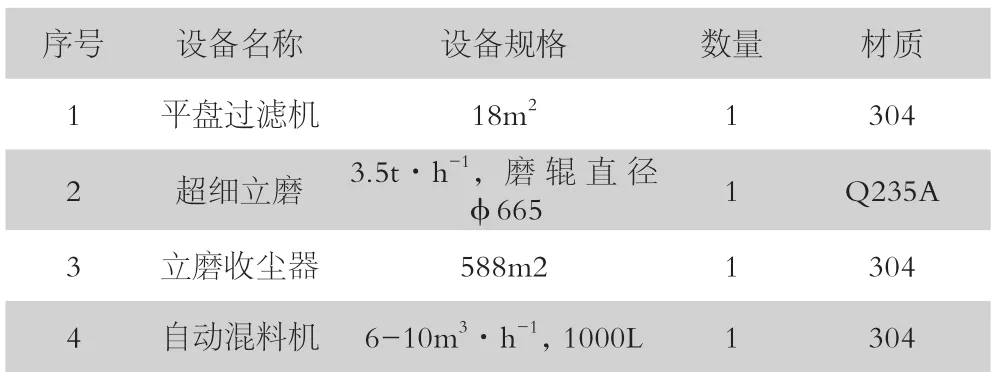

1.3 新增主要设备

本次技术改造部分设备利用车间原有旧设备,含真空泵、自动混料机等。现将主要新增设备及相关参数列于表1。

1.4 主要设备的配置

图1 工艺流程图

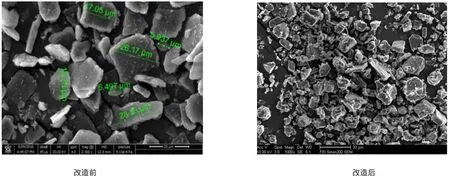

图2 改造前后高白填料氢氧化铝晶体形态的对比

本次技术改造在原有厂房内进行,厂房分为0.00m、5.00m、12.00m、15.00m四层。15.00m平面设支腿支撑平盘过滤机,母液、滤液受液罐穿楼板落于15.00m平面上,母液、滤液管沿流向保持0.006的斜度以便自流至受液罐。受液罐出料管分别插入位于5.00m平面的母、洗液槽,此处受液罐与母、洗液槽应根据平盘的操作真空度保持一定高差以防止排液不畅。本项目中平盘操作真空度为60kPa,受液罐与母、洗液槽的液面高差为7m,受液罐可顺畅排液。如果由于高度有限,受液罐与母、洗液槽间的高差不足以抵消真空度,可采取“零位排液”的方式,但是此方法会损失一定的真空度,增加能耗。汽水分离器设于受液罐上方,真空泵布置在0.00m,平盘反吹罗茨风机就近布置于15.00m平盘过滤机附近,风机出口设一对空排放点以防止憋压电流过载。

自平盘过滤机的滤饼经溜槽落于0.00m的立磨进料螺旋,输送至立磨磨细。溜槽的下料角度尽量保持90°,因湿氢氧化铝的安息角很大,流动性很差,本项目溜槽的下料角度为82°,投产过程中发现下料不畅,部分湿氢氧化铝附着在溜槽壁上,后通过在溜槽两侧增设电磁振打器解决此问题。

表1 主要新增设备规格

同时因湿氢氧化铝的触变性,挤压后容易析出水分、板结变硬,立磨进料螺旋的长度不宜过长,否则会出现螺旋电机过载,进料量下降的情况,本项目螺旋长度约2.3m,可正常运行。立磨收尘器布置于12.00m平面,与车间原有收尘器集中布置。风机布置于12.00m平面风机房内,亦与车间原有风机集中布置。

2 改造后产品情况

用扫描电镜分析改造前后高白填料氢氧化铝(细料)的晶体形态,对比图见图2。

从图中可以看到,改造前粉碎的晶体粒度在6μm~28μm之间,晶体粒度分布不均匀,而且粒度偏大。而改造后的晶体粒度更细,且分布均匀。经检测改造后粉碎的晶体粒度为19μm±3μm,粘度为15000cp~19000cp,与国内外优质产品指标接近。

3 工艺技术改进与优化

本项目采用新设备、新工艺,实现了高白填料氢氧化铝粉碎粒度的稳定分布,降低了产品的吸油量和粘度,同时降低了系统的能耗。

与原“碳分和种分”的混料工艺相比,本项目的主要技术改进和优化有以下两点:

(1)全部采用种分高白氢氧化铝作为原料,取代之前碳分料和种分料的混合料作为原料的方法。避免了由于碳分料晶形结构不完善、晶粒间空隙大、晶体结构疏松而导致的产品强度低、吸油量大的情况[9]。

(2)本项目在粗细混合料产品中提高了细料的比例。同时采用计量称和自动混料机提高了配比的精度和混合料的均匀性、一致性。

细料比例的提升和粗细料的均匀混合可以最大程度的发挥细料稳定性的作用,消除两种物料波动造成的影响,同时降低产品的粘度,还可以消除片状颗粒造成板材表面的“闪亮点”。

4 结论

本项目采用平盘过滤机、超细立磨、计量称、自动混料机等设备,对原有车间进行了改造,将“碳分料+种分料”制备高白填料氢氧化铝的工艺转型为用“种分料”制备高白填料氢氧化铝,改善了产品的指标,降低了粘度、稳定了粒度分布,实现了产品的品质升级。平盘过滤机和超细立磨设备的组合,降低了滤饼水分,将烘干、磨细合二为一,起到了降低能耗、节约投资的作用,达到了高白填料氢氧化铝生产线转型升级的目的。