高纯V2O5制备工艺技术研究

陈 超,左 恒,汪 虎

(陕西五洲矿业股份有限公司,陕西 商洛 726000)

钒及钒的化合物是发展现代工业、现代国防和现代科学技术不可缺少的重要材料,广泛应用于钢铁冶金、有色金属材料、石油化工、航空、航天及新兴能源等各个领域中,被称为“现代工业的”维生素”[1]。

随着科技的不断发展,钒已成为一种重要的战略资源。其中,高纯五氧化二钒被广泛应用于航天、航空以及钒电池等领域[2]。

采用常规酸性铵盐沉钒工艺所得的红钒,由于含钒石煤矿物中杂质元素在强酸酸浸过程中与钒一同进入溶液,导致浸出液成分复杂[3],经过萃取-反萃取富集除杂后,反水中的杂质仍然种类多、含量高,采用酸性铵盐沉钒,所得产品中含有化学结合类的杂质金属如铝、钠等,形成复盐或二元复盐沉淀,采用简单的水洗、甚至高温水洗已经不能将这些杂质除去,V2O5纯度基本在98%左右徘徊,难以生产高纯度的V2O5产品。本研究针对如何制备纯度为99.9%以上的高纯五氧化二钒,展开了实验室研究,优化了制备高纯五氧化二钒制备工艺技术,在实验室条件下成功制备出了高纯度五氧化二钒。

1 红钒溶解试验

1.1 溶解药剂的选择

以红钒为原料提纯,由于其中杂质为水合物或氢氧化物,有一定的化学活性,因此不同于以粉钒或片钒为原料。因其粉钒或片钒经过550℃焙烧后,其中的杂质经过灼烧呈钝化了的氧化物形式存在,故在以精钒为原料加入到氢氧化钠溶液时,杂质溶解少,产品难于提纯;而以红钒为原料时,这些杂质有很大程度溶解于溶液中,必须通过加入除杂剂使之或形成沉淀除去、或在加入氯化铵沉钒时能稳定存在于溶液中而与产品分离。

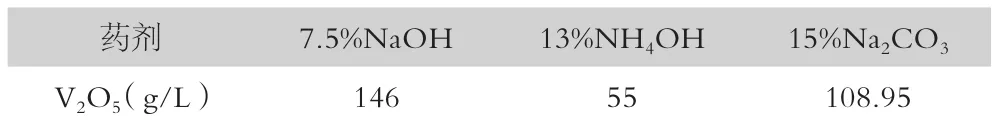

此外,由于氨对许多金属的络合作用,铵离子的存在也对除杂效果产生影响。分别配制7.5%氢氧化钠、13%氨水、15%碳酸氢钠溶液500mL,在常温下搅拌加入95%的次品V2O5,直至饱和,然后过滤,滤液检测其钒含量与铁含量,沉钒后检测产品钒含量与杂质铁含量,分析、比较三种碱的使用效果。所得结果见表1、表2。

表1 不同溶解药剂红钒含量结果

从上表可知,用NaOH溶解,用量最少、溶液中所溶解的钒含量最高,溶解效果最好。以上述滤液加氯化铵沉钒,所得结果见表2。

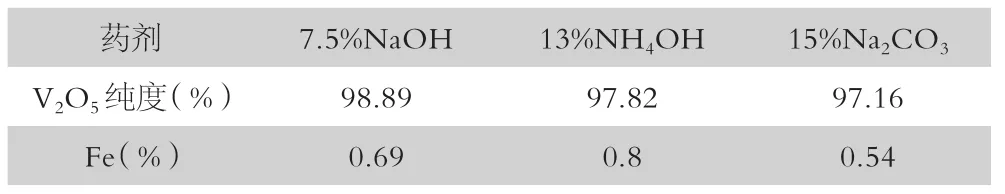

表2 不同溶解药剂沉钒结果

15%Na2CO3用氯化铵无法沉钒,以硫酸调整体系酸度2.0N,加氨水调pH=1.2,得到上述结果,尽管其含铁低,但产品纯度最低,综合表1、2结果,确定以氢氧化钠为碱溶解药剂。

1.2 NaOH浓度和红钒溶解量的试验

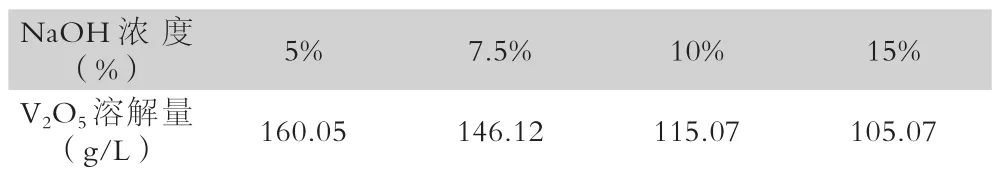

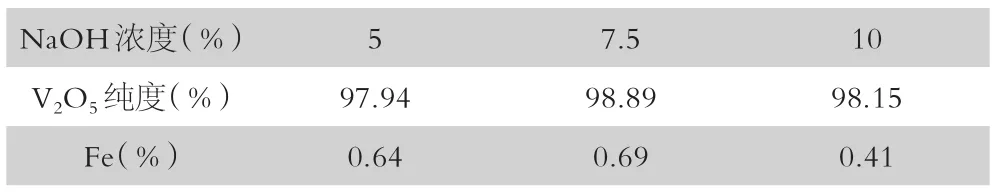

分别配制不同浓度的NaOH溶液,在常温条件下,一边搅拌一边加入95%的红钒,仔细观察,直至加入的固体不再溶解,保持搅拌1h,确定体系饱和后停止搅拌。沉降后过滤,滤液送检,所得结果见表3。

表3 不同浓度NaOH溶解结果

从表中看出:常温下NaOH浓度越高,溶解后生成片钒酸钠,由于同离子效应,相反溶解红钒减少。

考虑到药剂消耗和母液处理等因素,浓度高于10%的NaOH溶解行为未做研究。用上述三个滤液以加氨系数1.2加入20%氯化铵常温沉钒,结果见表4。

表4 不同NaOH浓度沉钒结果

上表结果表明,以浓度为7.5%NaOH溶液溶解后进行碱性铵盐沉钒,所得产品纯度最高,用浓度5%的NaOH溶解的溶液,试验中过滤后溶液慢慢有变浑浊,有固体析出;10%NaOH溶液沉钒,尽管铁含量最低,但由于钠离子浓度高,对沉钒有不良影响,估计钠含量提高或造成了其他杂质溶出过高,因此产品纯度反而降低。综合表3、4结果,选择7.5%NaOH为最佳浓度,红钒溶解时应该通过计算,以溶液中V2O5浓度不超过其溶解度为宜。

2 除杂方法的确定试验

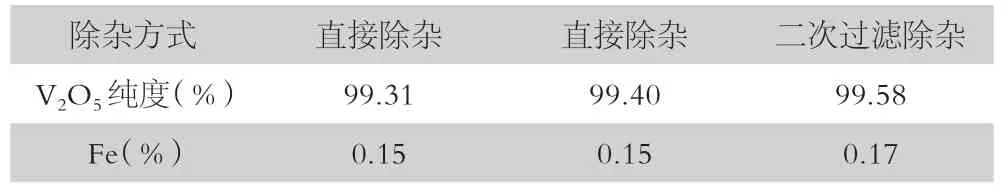

2.1 单独使用MgCl2直接除杂

采用优先过滤除去不溶性杂质,再加镁盐除杂,需要多次过滤,由于碱性中铁、镁的氢氧化物沉淀呈胶状,难以澄清,增加了生产操作的复杂性。为此,实验简化了除杂步骤,在溶解完成后的体系中直接加入12mLMgCl2,搅拌10min,沉降2h,过滤,滤液用氯化铵沉钒,结果见表5。

表5 不同MgCl2除杂方法沉钒结果

结果表明,尽管铁含量一样,但是直接除杂所得产品纯度较过滤后单独除杂低,其V2O5品位达不到99.5%。

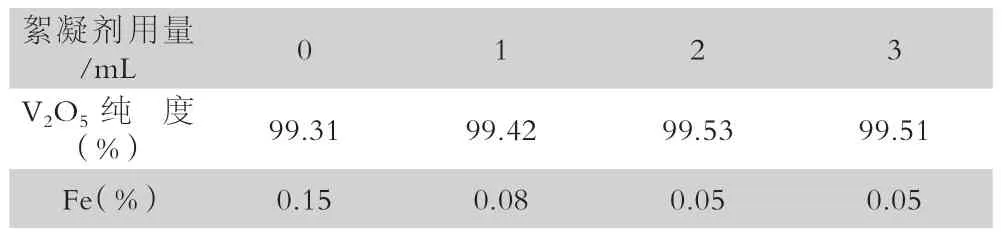

2.2 配合絮凝剂除杂效果

直接除杂效果不好,试验所表现为沉降不足,滤液难澄清。采用特制的絮凝剂,配制成0.1%溶液;将95%红钒110g溶解于500mL7.5%NaOH溶液,在加入MgCl2后,再加入絮凝剂,搅拌均匀后,沉降2h,过滤,滤液用氯化铵沉钒,结果见表6。

表6 絮凝沉钒结果

从试验结果来看,加入絮凝剂有一定效果,采用直接除杂方法,在含有固体不溶物的体系中加入2mL絮凝剂,再过滤,精钒纯度能够达到99.53%。

2.3 沉钒工艺研究

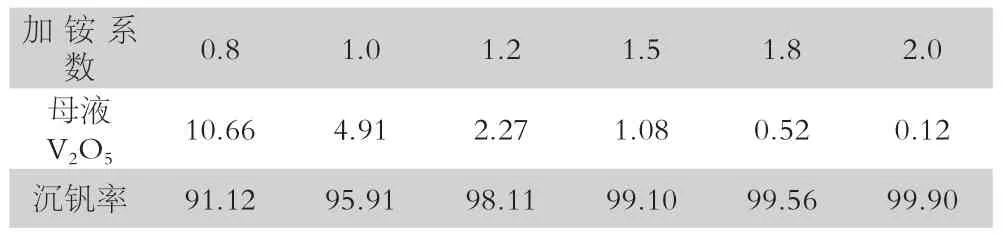

2.3.1 氯化铵加入量的影响

用1000mL烧杯取上节除杂溶液500mL,此滤液经过稀释,钒含量为130g/L,放于己设置成40℃的恒温水浴锅中预热后,加入适量掩蔽剂,分别加入加按系数为0.8、1.0、1.2、1.5、1.8、2.0的氯化铵,并用恒速搅拌浆搅拌速度搅拌30min,沉钒后冷却到30℃直接过滤,滤液倒入取样瓶,分析滤液V2O5残余量,得到的结果见表7。

表7 加氨系数对沉钒率的影响

由表7可以看出,当加氨系数达到1.5时,沉钒率达到99.1%,再往上加,沉钒率提高有限,因此我们选择加氨系数为1.5沉钒。

2.3.2 沉钒温度的选择

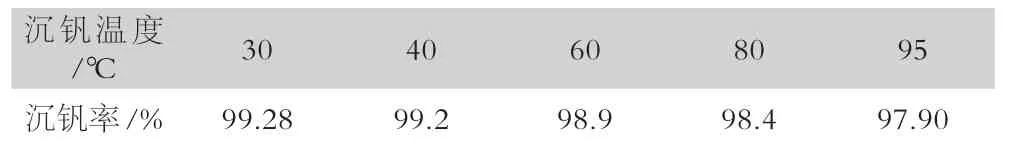

用1000mL烧杯取上节除杂溶液500mL,此滤液经过稀释,钒含量为130g/L,放于己设置成不同温度恒温水浴锅中预热后,加入加铵系数为1.5氯化铵,并用恒速搅拌浆搅拌速度搅拌30min,沉钒后冷却到30℃直接过滤,滤液倒入取样瓶,分析滤液V2O5残余量,得到的结果见表8。

表8 沉钒温度对沉钒率的影响

从表8可以看出,沉钒时温度越高,沉钒率越低,这是由于在高温时碱性环境下,氨会大量蒸发,导致体系铵量下降,沉钒率降低,但是在30℃时沉钒,所得偏钒酸铵沉淀呈粉状,而40℃沉钒所得偏钒酸铵沉淀呈微细晶体状态,检测含水量较低,因此,选择沉钒温度为40℃即可。

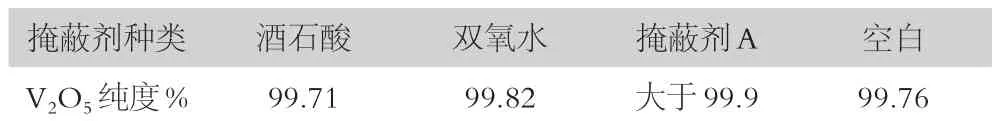

2.3.3 掩蔽剂的使用与选择

上述偏钒酸铵经洗涤、焙烧后,检测其纯度,V2O5含量仅为99.7%,分析除杂后溶液杂质含量,仅铝一项超过50ppm,但是,由于加入氯化镁为除杂剂,检测到溶液中Mg2+含量达到200ppm,为此,选择双氧水、酒石酸和掩蔽剂A,均配置成1g/L溶液,各加入20mL到除杂后溶液500mL中,按照选择的沉钒条件进行沉钒操作,所得固体经过洗涤、焙烧后检测其V2O5含量。三种掩蔽剂对产品纯度的影响列于表9。

表9 不同掩蔽剂对产品纯度的影响

由上表可知,加入酒石酸产品纯度没有提高,而加入了双氧水和掩蔽剂A的体系沉钒所得产品纯度均有所提高,考虑到双氧水的安全性,选择掩蔽剂A。

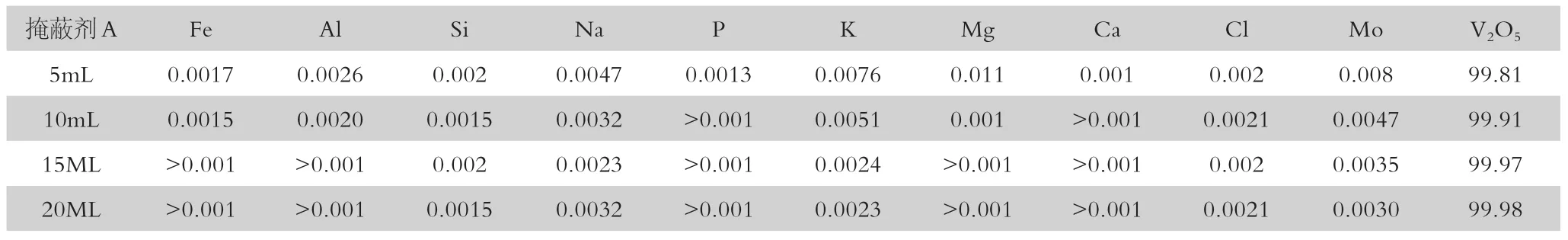

取除杂后溶液500mL,分别加入不同量的掩蔽剂A溶液,按照选择的沉钒条件进行沉钒操作,所得固体经过洗涤、焙烧后检测其杂质及V2O5含量,所得结果见表10。

表10 不同掩蔽剂A加入量沉钒样品分析结果(%)

由表10可以看出,随着掩蔽剂A加入量增加,产品中杂质尤其是金属离子呈降低趋势,当加入15mL时,铁、铝、钙、镁降低至10ppm以下,因此,选择其加入量为30mL/L。

3 结论

通过试验,我们研究了利用全湿法石煤提钒中间体红钒为原料,经过碱溶、除杂、碱性铵盐沉钒制备高纯V2O5的基本工艺过程。本项目关键工艺技术指标为:①NaOH起始浓度7.5%;②沉钒温度40℃;③絮凝剂2 mL/L、加铵系数1.5、掩蔽剂A30mL/L选择以氯化铵浓度为3.5g/L的水溶液洗涤偏钒酸铵滤饼。

加入氯化镁除杂后的纯净富钒液除铵、钾、钠和氯离子外,其它杂质含量≦10ppm,否则应该进行二次或多次除杂。

经过过滤、洗涤后,所得到的固体为白色偏钒酸铵,经灼烧后,能够保证V2O5产品纯度高达99.9%以上,沉钒率在99%以上。