规模化养殖场污水处理工程实例分析

吴晓梅, 叶美锋, 吴飞龙, 林代炎

(福建省农业科学院农业工程技术研究所, 福建 福州 350003)

1 工程概况

1.1 养殖场情况

福建省九龙江流域龙岩漳平某规模化猪场目前存栏母猪550头,年出栏商品猪5000头。

1.2 废水水量和水质

养殖场采用干清粪和水冲洗方式进行猪舍卫生清洁,每天运行20小时全场每日产生污水量(含养殖场工人生活污水)为200 m3。结合养殖场猪舍集中冲洗情况,设计平均流量为10 m3·h-1。

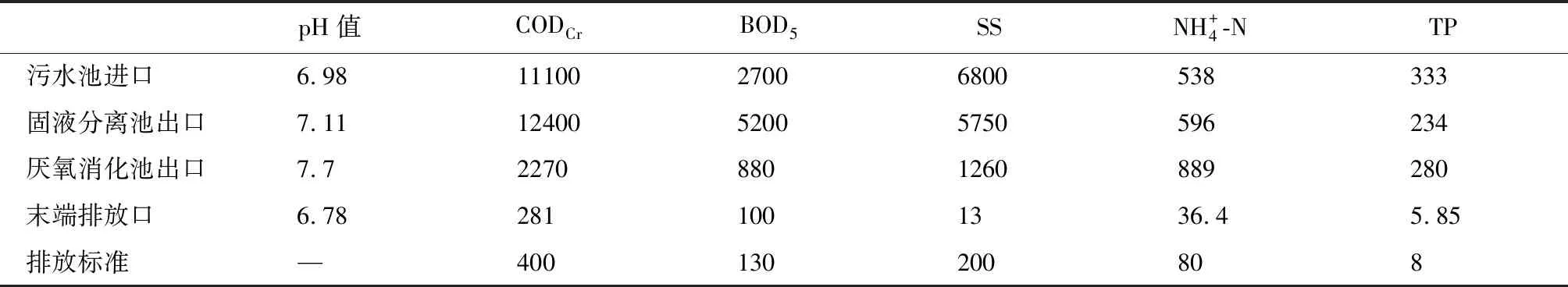

表1 养殖场污水水质 (mg·L-1)

1.3 监测指标及方法

2 处理工艺

2.1 工艺流程及说明

图1 工艺流程图

(1)前处理:利用粗格栅拦截大颗粒杂物,为后续处理降低负荷同时维护设备设施。污水经管道输送至集污池,通过集污池将污水储存起来并使其均质均量,以保证污水处理设备和设施的正常运行。

(2)固液分离:固液分离是养殖污水处理必不可少的环节,废水经固液分离后可以减轻后续的处理环节负担,防止设备堵塞损坏。本项目选用60目振动筛挤压式固液分离机[15],其处理能力达15 m3·h-1,将粪污减量至少50%。该固液分离机具有污水处理效果稳定、分离出的粪渣含水率为50%左右,可直接装袋,集中运输过程中不产生渗漏水,而且更有利于直接堆肥利用。

(3)完全混合式厌氧消化:养殖污水经固液分离后进入厌氧生物发酵系统,本项目采用完全混合式工艺进行厌氧消化,在一个密闭罐体内完成料液的发酵,产生沼气。在消化器内安装有搅拌装置,使发酵原料与微生物处于完全混合状态,提高池内发酵效率和产气率。该工艺一方面可去除废水中大部分有机污染;另一方面产生的沼气也是一种清洁能源,可用于发电,产生的沼液也可作为肥料还田利用。

(4)A/O曝气池:采用两级A/O曝气处理,对有机物浓度高的废水,去除率高。A段是厌氧段,主要用于脱氮除磷;O段是好氧段,主要用于去除水中的有机物。它除了可去除污水中的有机污染物外,还可同时去除氮、磷,对于高浓度有机废水及难降解废水,在好氧段前设置水解酸化段,可显著提高废水可生化性。

(5)氧化塘:在塘中种植水生植物狐尾藻,同时进行鱼类养殖,形成人工生态系统,在太阳能(日光辐射提供能量)作为初始能量的推动下,通过塘中多条食物链的物质迁移、转化和能量的逐级传递、转化,将进入塘中污水的有机污染物进行降解和转化,最后不仅去除了污染物,而且以水生植物和水产、水禽的形式作为资源回收,净化的污水也可作为再生资源予以回收再用,使污水处理与利用结合起来,实现污水处理资源化[16]。狐尾藻根系具有较强的泌氧作用,可以改善水体环境,狐尾藻净化水体的同时促进自身生长量的增加,收获时可以作为青饲料供养殖场生猪、塘中鱼类食用[17]。

(6)猪粪渣堆肥:采用本团队研制的堆肥发酵塔进行猪粪渣堆肥发酵。堆肥物料由塔顶进入塔内,在塔内堆肥物通过翻转隔层板,使堆料一层一层自上而下每天降一层,起到翻料供氧作用。一个发酵塔可根据需要,分5~6层。一般经过5~8天的好氧发酵,堆肥物即由塔顶移动至塔底而完成一次发酵。立式堆肥发酵塔为半密闭结构,塔边留有通气管,塔内温度分布从上层到下层逐渐升高。

2.2 主要构筑物及设计参数

该处理工艺设计的主要构筑物及设计参数如表2所示。

表2 主要构筑物及设计参数

3 运行效果

3.1 粪便污水处理结果

表3 监测点水质 (mg·L-1)

3.2 猪粪渣堆肥结果

对猪粪渣进入堆肥发酵塔堆肥前后的理化性质进行测定,具体结果见表4。检测结果表明,堆肥后猪粪渣的含水率下降了5.9%,全氮含量增加了0.79%,全磷含量增加了1.19%,全钾含量增加了0.20%,而pH值则下降了0.5,有机质增加了4.4%。通过发酵塔发酵后,除水分含量外,总养分、有机质和pH值等指标均达到了《有机肥标准》(NY525-2012)[19]。

表4 发酵塔猪粪渣堆肥前后理化性质变化表 (%)

4 效益分析

该猪场日产粪便污水200 m3,项目设施设备投资100万元,该工艺日处理耗电量60度,按每度1元计,则所需电费60元;另外,运行过程还需1个人看管,工人工资以100元·d-1计,则日总运行费用为160元,每吨污水处理需0.8元·d-1。

因猪场周边没有果园田地,沼液主要通过沉淀池,A/O曝气池,氧化塘等工艺处理实现达标排放,对于处理后的污水也可以将中水回用部分用于猪舍清洗、周边绿地浇灌等,以每日中水回用率40%计算,每日回用80吨,每吨按照2元 (商业用水)计,则每日可节约水费160元。产生的沼气可用于发电,满足养殖场日常的生产生活用电,日可节约电费60元,则日可共节约费用220元,每吨污水处理可节约费用1.1元。与养殖场粪污处理系统改造前相比,年可节约运行支出10万元。

经粪便废水经固液分离后的猪粪渣堆肥发酵年可产有机肥900吨,按照每吨有机肥500元计,则可为养殖场增收45万元·年-1,扣除人工、生产等费用,每年有机肥净收入为30万元。本项目实施后,年可节约环保处理费用10万元、年新增产值30万元,新增利税40万元,并有效解决猪场生产过程中的粪污排放问题,降低了环境污染风险,因此具有显著的经济环境效益。

5 结论