方形锂离子电池热失控情况下的热管理研究

李文元,方 林

方形锂离子电池热失控情况下的热管理研究

李文元,方 林

(武汉船用电力推进装置研究所,武汉 430064)

为了研究某种方形锂离子电池中单个电芯发生热失控事故时电池的整体性能,本文利用ANSYS软件进行热仿真分析,同时通过实验对电池中单个电芯进行过充强制其发生热失控分析热失控。模拟过程中根据电池箱中电芯和冷却装置的结构特性对电池三维模型进行简化,通过设置均匀热流密度内热源来模拟电池发热过程。热失控实验时对单个电芯进行强制性的过充使电芯发生热失控至电芯过压保护。结合模拟仿真和热失控实验中电池系统的温度分布情况,模拟结果和实验结果十分接近从而验证了仿真模型的准确性。根据热失控仿真结果中的电池系统温度分布云图,该型电池的冷却装置能够保证在单个电芯发生热失控的情况下整个电池的安全性。

方形锂电池 热失控 热量分布

0 引言

随着能源与环境问题的日益突出,新能源逐渐开始取代传统的化石能源[1]。其中锂离子动力电池系统是目前比较热门的研究方向。根据其特性,锂离子动力电池由过充、短路等因素发生热失控时会产热大量热量,如果这些热量得不到均匀释放将会对整个动力电池系统的均衡性和电池的整体性能产生影响[2]。为了保证锂离子电池系统热失控状况下的稳定性和安全性,目前比较常见的方案便是在电池周围布置冷却装置。

为了测试冷却装置的可靠性,研究者们通过实验和仿真的方式对热失控下电池动力系统在冷却装置作用下电池的热分布情况进行分析。贺元骅,Ohshima,张青松等人[3-5]通过实验分析了电池系统在热失控条件下的工作状态,并分析了电池热失控情况同SOC之间的关系。赵春荣,Kizilel,罗星娜,Benham等人[6-9]利用数值计算和模拟仿真对电池系统在热失控状况下的温度分布情况进行了分析,并对电池系统的热管理方案进行优化。实验方案能够更加准确的了解电池热失控情况,但是温度采集器只能采集部分点温度分布情况,模拟结果能够了解整个电池系统的温度分布云图。所以,实验和模拟的结合更加全面和准确的了解电池热失控情况下电池系统的热传播情况。

根据目前国内锂离子动力电池系统热失控情况的研究结果可知,研究者主要分析的是圆柱形锂离子电池在风冷和热管冷却条件下的热传播过程。但随着电池技术的发展,相较于圆柱形锂离子电池方形锂离子电池由于具有体积利用率高、组合方便等优点,越来越多的被应用于电池动力系统[10-12]。所以,对方形电池在热失控情况下的热管理显得尤为重要。本文以一种以液冷方式的方形锂离子电池为研究对象,通过构建三维模型并利用ANSYS模拟软件对电池包中单个电芯热失控情况下的温度分布情况进行模拟仿真。通过仿真结果分析电池热失控情况下电池包内热量传播情况,并且根据温度分布云图来判断冷却装置作用的有效性。为了验证模拟仿真结果的可靠性,通过实验对该型号电池中的单个电芯进行过充至热失效,并布置热电偶采集电池中某些点在热失效过程中的温度分布情况。最终把模拟结果同实验结果比较验证模拟仿真模拟的准确性,并根据电池的技术要求对热管理系统进行分析。

1 方形锂离子电池模型

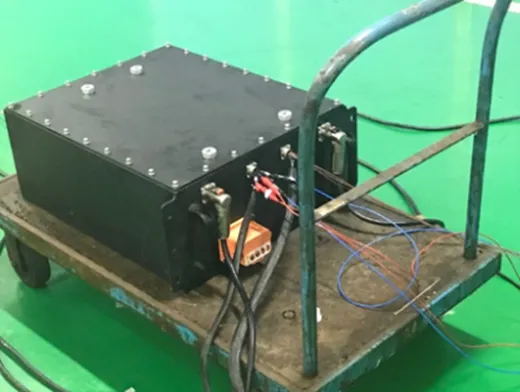

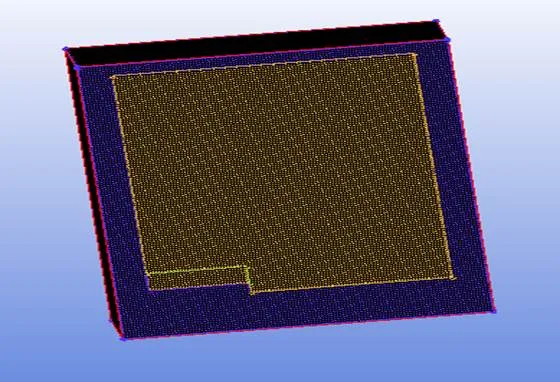

本文主要研究的是某种方形锂离子电池,整个电池单元包是由多个方形的锂离子电池通过串并联的方式组合起来。电池单元包放置于金属箱子里,为了加强电池热失控时热量的传播速度,电池箱和电池包之间的间隙布置着阻燃剂和冷却液,单个电池箱的外形结构如图1。该型方形锂离子电池的热管理方案是通过阻燃剂和冷却液的吸收电池热失控时产生的热量从而保证电池在热失控工况下的安全性和可靠性。

图1 方形锂离子电池电池箱外形图

整个电池的热管理系统性能可以由电芯热失控的模拟和实验结果进行判断。锂离子电池的热失控一般由外部过充或者内部短路等因素构成,只要热量能及时传递一般不会发生热失控连锁反应,所以本文主要研究的是单个电芯发生热失控的情况。

2 单个电芯热失控模拟

2.1 模型的建立以及网格的划分

通过三维建模软件对电池进行模型的建立,为了模拟的方便将整个电池系统进行了简化,简化后的模型主要由箱体、阻燃剂冷却液、电池包等部件构成。

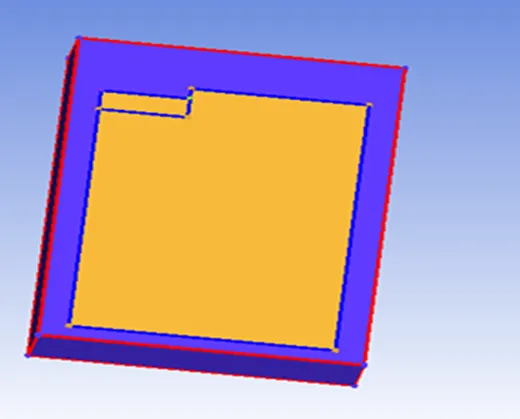

由图2可知,电池包是由一个热失控的方形锂离子电池和气体正常工作电池构成。

三维模型建立后将其导入到ANSYS软件中的ICEM中进行边界层的设置以及网格的划分。

图2 电池箱三维模型简化图

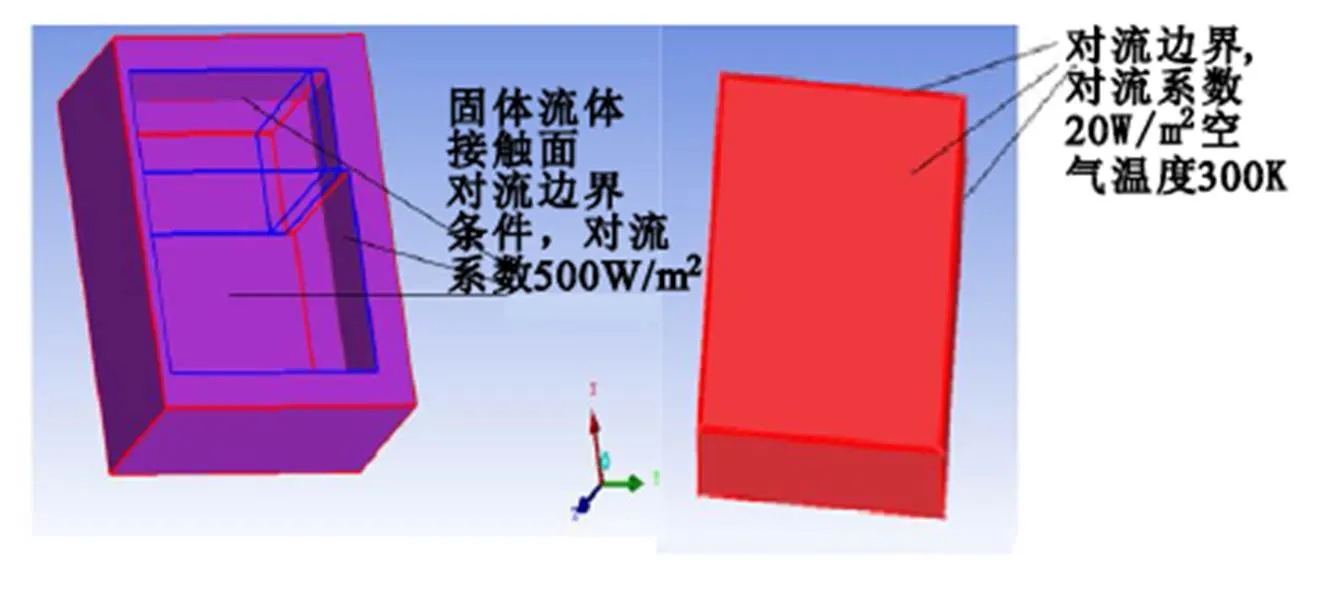

图3 边界条件

图3为整个电池结构的边界条件,边界条件的设置过程中,电池包和阻燃剂冷却液、阻燃剂冷却液和箱体、电池包和箱体之间的接触面为interface面,箱体和空气接触的外表面为壁面边界条件,对流对流系数为20 W/m2,外界空气的温度为常温300 K。电池包以及电池箱体和阻燃剂冷却液间的边界条件为对流边界条件对流换热系数大约为500 W/m2[13]。

图4 电池箱模型网格示意图

设置好边界条件后对模型进行了网格的划分,网格的类型为六面体的结构化网格,网格数量大约为1170000个并且网格的质量较高,为了增加模拟的准确性同时节省计算时间本文还进行了网格的独立性验证。

2.2 热失控的模拟

得到网格文件后,将其导入到ANSYS FLUENT软件中对单个电芯热失控过程中电池箱内温度最高时刻的温度分布情况进行模拟。

模拟过程中根据部件的材料特性赋予其材料属性,包括密度、比热容、导热系数等参数。为了模拟电池发热的现象,将电池包的电芯的内部设置均匀内热源,热失控电芯的内热源的热流密度要明显高于正常工作电芯。正常工作电芯的发热功率可由电芯的电压、电流、内阻等参数计算;热失控电芯的发热功率可由单个电芯的热失控实验计算得到。

设置好参数后便可开始热失控状态下的温度分布模拟,根据仿真结果电池箱温度分布云图可知整个结构的最低温度为315.8 K,最高温度为415.9 K,热失控电芯的温度明显要高于其他正常工作电芯、阻燃剂冷却液和箱体。同时,热失控电芯温度分布云图也符合其在径向、周向和轴向的导热特性。

由电池箱的温度分布云图可知,整个结构中温度最高的区域集中在热失控电芯附近,最低温度比环境温度高15 K左右,主要分布在箱体周围。根据整个结构的温度分布云图可知该型电池的散热装置能有效地保证整个电池系统温度的稳定性。同时从热失控电芯的周围的正常工作电芯的温度分布情况可知该型电池的单个电芯的热失控不会造成热失控连锁反应。根据冷却液的分布情况可以推算冷却装置完全有能力吸收热失控产生的热量。所以,该电池在热失控时能够保证其他电芯正常工作,并且能够保证整个电池系统的安全性。

3 单个电芯热失控实验

为了了解电池结构中单个电芯发生热失控时整个电池箱的温度分布情况,本实验对单个电芯进行过充强迫其发生热失控。为了监测电池箱子各个地方的温度动态,本实验在电池箱不同地方布置了12个热电偶,如图5。

其中1号温度探头监测的是热失控电芯的温度分布情况;2号监测的是热失控相邻电芯的温度分布情况;4,5,6监测的其它电芯的温度分布;7,8探头分别监测的是底板的温度;9,10,11,12监测的阻燃剂冷却液各处温度分布情况。同时,为了了解充放电过程中电池箱电压变化情况,本实验还布置了2个电压测试探头。

图5 电池箱中热电偶分布情况

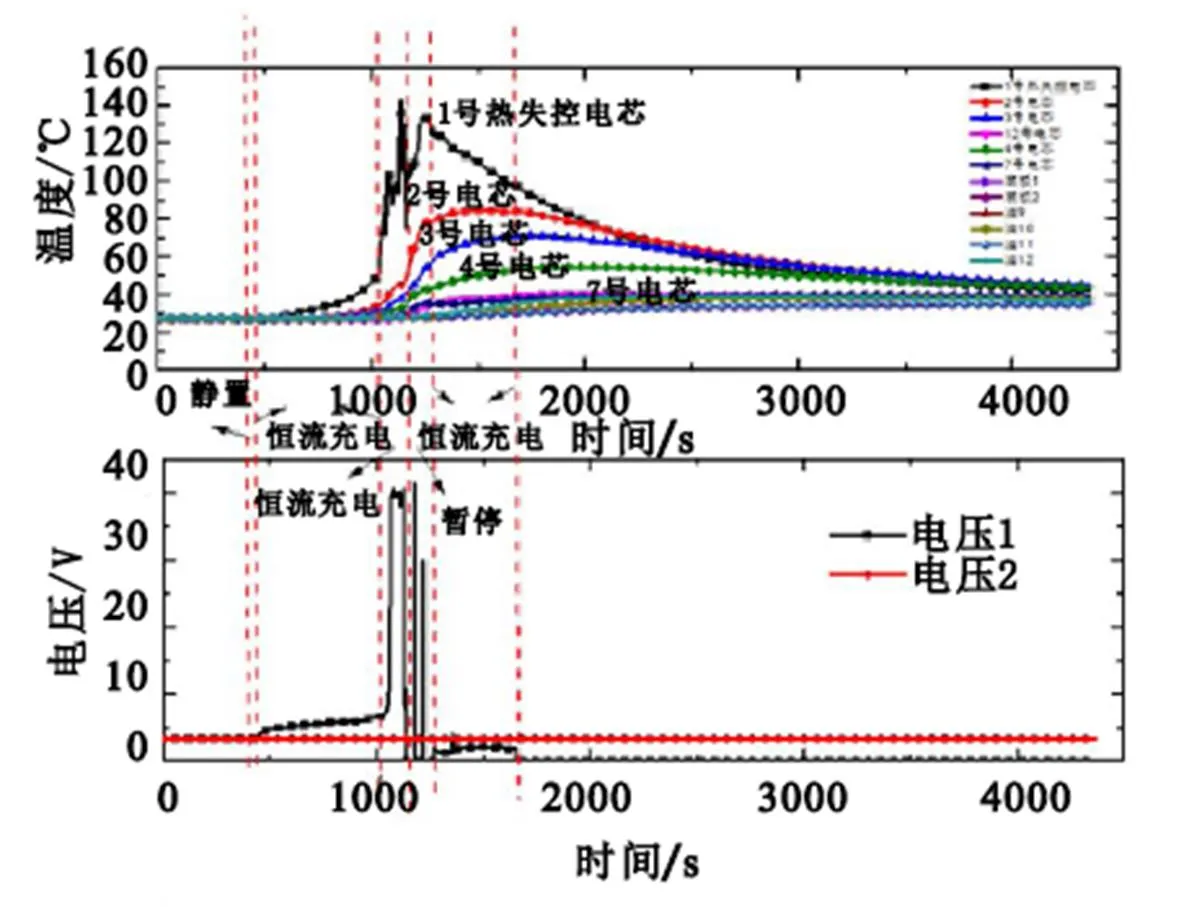

通过数据采集器收集的电池箱各个位置的温度分布情况,通过处理可知其温度随时间的变化如图6所示。

图6 电压、电流、温度随时间变化曲线

过充单个电芯强迫其发生热失控过程中,整个电池箱的电压、电流、温度分布随时间的变化规律可以用以下几个阶段来描述:

1)在未接电源线和静置阶段,电池箱的各个地方温度相同,接近30 ℃。

2)恒流充电阶段,热失控电芯和箱体其他地方的温度显著升高,其中热失控电芯升高的频率最快,从30 ℃升高到50 ℃左右,其次是2号电芯、3号电芯。由此可知,整个电池箱的热量主要是从热失控电芯开始向周围传播,越靠近热失控电芯的地方温度越高。

3)恒压充电阶段,热失控电芯的温度总体呈指数趋势增加,并且在小范围内发生剧烈的震动趋势,有电压随时间的变化曲线可知这可能与恒压过程不稳定有关。在这一过程中,热失控电芯的温度升高到了最高温度134 ℃,同时电池箱内其他位置的温度也以较快趋势地升高到了较大值。

4)暂停阶段,该阶段虽然已经停止向电池箱体充电但是整个电池箱的温度还是不断地升高。说明该阶段热失控电芯已经损坏,虽然停止充电但是损坏的电芯还是会不断的放电发热,同时,这一阶段的电压剧烈的跳动,直至趋于0。

5)恒流充电阶段,由于热失控电芯的损毁,该阶段恒流充电只会对其他正常工作电芯产生影响,但是它们的发热功率相对于热失控电芯的明显太小。因此,该阶段中电池箱各处的温度呈现下降趋势。

6)停止阶段,该阶段断开电池箱的电源线。电池箱整体的温度呈下降趋势,但是在上一阶段其他正常工作电芯产热但是热失控电芯损毁不产热,所以热控电芯温度的下降频率相较其他正常工作电芯较大。最终,电池箱体所以地方的温度趋于室温。

热失控电芯在热失控过程中最高温度能达到134 ℃,此时其他正常工作的电芯的温度在80 ℃左右,完全符合安全性要求。并且当电芯开始泄压以后,整个电池的温度明显呈现下降趋势,最终热失控电芯的温度会低于正常工作电芯温度。

4 结果与讨论

由单个电芯的热失控模拟仿真和实验结果比较可知,热失控过程中电池箱内部平均温度达到最高时,其温度分布情况的模拟结果与实验结果比较接近,模拟结果相对于实验结果数值略高。从而验证了仿真模型以及模拟结果的可靠性。通过进一步分析可知模拟和实验结果的差异性与模拟过程中发热功率设置有关,本文设置的热流密度为均匀热。

由本文对该型方形锂电池单个电芯的热失控时热量传播情况的研究可以主要得到以下两点结论:

1)电池内部单个电芯发生热失控事故时,该型电池的冷却装置完全能够吸收掉热失控过程中产生的热量,并且维持整个电池系统的安全性和稳定性。

2)单个电芯发生热失控时,由于电芯的本身的安全性措施以及电池的冷却装置的作用,不会对电池内其他正常工作的电芯产生热失控的连锁反应。

[1] 李存俊. 锂离子动力电池组液冷结构设计及散热性能分析[D]. 合肥工业大学, 2016.

[2] 罗庆凯, 王志荣, 刘婧婧等. 18650型锂离子电池热失控影响因素[J]. 电源技术, 2016, 40(2): 277-279.

[3] 贺元骅, 孙强, 陈现涛等. 锂电池热失控火灾与变动环境热失控实验[J]. 消防科学与技术, 2017, 36(1): 27-31.

[4] Ohshima T, Nakayama M, Fukuda K, et al. Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles[J]. Journal of Power Sources, 2006, 158(1): 535-542.

[5] 张青松, 姜乃文, 罗星娜等. 锂离子电池热失控多米诺效应实证研究[J]. 科学技术与工程, 2016, 16(10): 252-256.

[6] 赵春荣, 曹文炅, 董缇等. 圆柱形锂离子电池模组微通道液冷热模型[J]. 化工学报, 2017, 68(8): 3232-3241.

[7] Kizilel R, Sabbah R, Selman J R, et al. An alternative cooling system to enhance the safety of Li-ion battery packs[J]. Journal of Power Sources, 2009, 194(2): 1105-1112.

[8] 罗星娜, 张青松, 戚瀚鹏等. 基于计算流体动力学的锂离子电池热失控多米诺效应研究[J]. 科学技术与工程, 2014, 14(33): 327-332.

[9] Benham H L, Clark S D, Huffman H L, et al. Battery thermal runaway monitor[J]. 1978.

[10] 朱聪, 吕江毅, 李兴虎等. 方形锂离子电池组热模型[J]. 汽车工程, 2012, 36(4): 339-344.

[11] 卢世刚, 史启通, 唐海波. 方形锂离子电池热应力的数学分析和数值模拟[J]. 汽车安全与节能学报, 2014, 5(3): 298-303.

[12] 张超, 刘建文. 一种耐变形的方形锂离子电池设计[J]. 电源技术, 2012, 36(8): 1105-1106.

[13] 宣益民, W. Roetzel. 管内对流换热系数的瞬态测量方法[J]. 化工学报, 1994(6): 756-759.

Thermal Management of a Square Lithium Ion Battery in Thermal Out of Control

Li Wenyuan, Fang Lin

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2019)03-0029-04

2018-10-30

李文元(1982-)男,工程师。研究方向:分析化学。E-mail: 85290948@qq.com