司钻法自动化压井系统试验研究*

李轶明,夏 威,罗方伟,陈泽恩,梁 爽,王 鹏

(1. 中国石油大学(北京) 石油工程学院,北京 102249; 2. 中石油安全环保技术研究院,北京 102206)

0 引言

压井作业是处理钻井过程中溢流、井涌或者井喷事故的关键手段,是石油钻井中风险最高的施工作业之一,其成败至关重要。同时,压井作业属于应急作业,要求对突发事故迅速做出正确的响应,对压井方法的选择和时机的把握要求十分准确,压井计算在紧急情况下更显复杂,对压井工程师操作的熟练度要求非常高。虽然井控技术与常规压井方法均已发展得较为成熟,通过井控仿真培训系统也可以更加高效地达到实训效果[1],但培养拥有一流操作水平的压井工程师仍是个较为长期的过程。因此,发展以计算机替代人工的智能化自动化压井技术可以减少人员的风险,提高响应速度,应对复杂多变的井控事故。

司钻法操作简单,理论原理成熟,是现场较为常用的压井方法[2-3]。但是在实际应用过程中,由于受到人工控制精度的限制以及人的经验不足,操作不当,失败的概率仍然很高[4-5]。还有很多案例发现,对于大多数连通性较好或密度窗口较窄的油气层,司钻法压井失败的几率很高,导致多次循环才能完成压井[6]。分析现场失败的原因发现,虽然理论上司钻法是通过控制立压来维持井底压力恒定,但是由于在压井过程中立压控制实现难度大,现场工程师多选用调节节流开度控制套压平衡这种更为简便的做法,而胡亮等[7]指出,压井液下行的过程中控制套压不变是造成压井工作复杂化和失败的根本原因。这说明对于特殊储层,司钻法对压力控制的精度决定了压井的成功与否,计算机自动化压力控制相对人工调节有很大优势,自动化压井势必能够提高压井的成功率。

计算机辅助压井是借助精确的计算模型和监测设备来提高压井成功率的手段,是介于人工压井和完全自动化压井之间的过渡技术。2010年,高永海等[8]设计软件系统,对动态压井法中井筒压力进行计算保证压井的成功实施;2011年,尹邦堂等[9]进行了计算机优化压井开环控制软件系统研究,基于两相流理论建立了压力实时监测模板,避免因人为操作不当可能造成的欠压和压漏等问题;2013年,李迅科等[10]开展了快速大排量快速混浆(DKD)装置研制及应用,实时监测井底压力并计算压井泥浆量和泥浆密度,通过混浆装置进行混浆,实现控制井底压力。还有很多学者[11-14]利用计算机建立模型进行井筒压力计算,判断压井可行性,进行水力参数设计来指导压井。

为了提高压井成功率,一方面可以通过加强培训、总结现场经验和提升井筒压力理论预测精度来实现,另一条途径就是采用先进的计算机闭环控制技术,形成自动化压井技术体系和硬件系统。同时,自动化压井系统在未来可以采用更加优化的计算模型,并不断将已有的现场经验引入到控制机制中来,不断完善自动化压井系统。以下将介绍自动化压井的原理和实现方法,以及自动化压井系统的设计原理和硬件组成,并通过现场试验井模拟气侵开展自动化压井系统测试,评价自动化压井的可行性、智能性和压力控制的精确性。

1 司钻法自动化压井系统设计方案

1.1 司钻法自动控制基本原理

司钻法压井是现场较为常用的1种压井方法,其优点是发现气侵后能尽早压井,避免井内气体不断积聚,避免带压上升给井控造成过大的风险,又能避免卡钻等异常事故的发生[15-16]。

自动压井实际上是应用计算机采用一定的控制机制来完成手动控制压井流程。人工压井可采用“控制立压—控制套压稳定—控制立压稳定”或“全过程控制立压”这2种方法。第1种方法虽然简便但失败几率高,而第2种方法人工调节很难实现。本文遵循与理论更加相符的第2种方法,借助计算机所具备的手动压井不具备的精确性和便捷性优势,实施自动化压井。同时监测套压变化,若出现套压接近最大允许关井套压将进行预警,进而采取相应措施。

1.2 自动化压井系统硬件组成

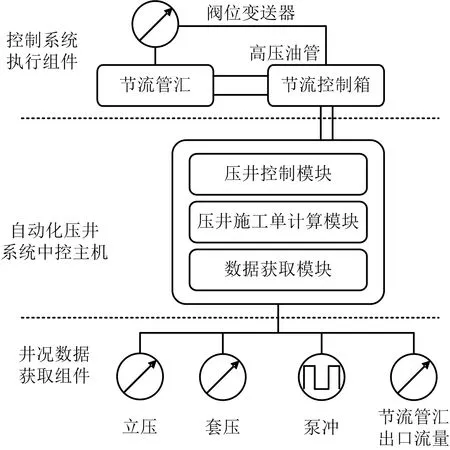

自动化压井系统包括软件系统和硬件系统:软件主要实现压井施工单的计算、数据采集分析和对硬件的控制;硬件是具体的数据采集装置和执行机构,主要包括自动化压井系统中控机、电动节流控制箱、阀门组和井口数据采集传感器组等。自动化压井系统组成见图1。

自动化压井系统中控主机是自动化压井系统的核心,通过数据接口获取自动化压井节流控制箱、压力传感器、泵冲计数器和流量传感器等的数据信号。主机对实时数据进行处理和分析,基于分析结果向电动节流控制箱下达操作指令,实现压力的闭环控制。

电动节流控制箱是自动化压井系统的执行组件,能够接收并执行中控主机的控制指令,同时作为1个数据节点可回传节流管汇状态数据至中控主机。节流控制箱接收到控制指令后,通过高压液压油对节流阀开度进行调节,通过阀位变送器获取节流阀的实时实际开度。除了受中控主机控制之外,也可以强制断开与中控主机的联系,在紧急情况下实施手动压井作业。

图1 自动化压井系统组成示意Fig.1 Diagram of the structure of automatic well killing system

节流管汇中液动节流阀J1是自动化压井系统的最终执行机构,包含在节流管汇中,直接由节流控制箱控制,开度调节精度为满行程的1/500。

1.3 自动化压井软件系统

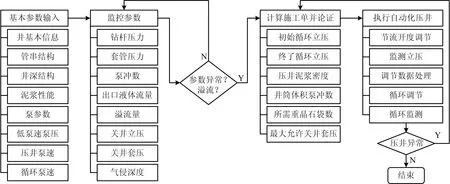

自动化压井软件系统的核心功能是计算压井施工单并正确控制压井的实施,具体程序流程见图2。包括基本参数输入、动态参数监测、压井施工单计算和自动压井等4个功能模块。

基本参数对于每口井均不同,是后期计算压井施工单的必要基础数据,为提高压井响应速度需要提前加载到系统中。除了井型、钻井液性能等参数外,低泵速泵压也包括在其中。

动态监测参数包括钻杆压力、套管压力和出口液体流量随时间或泵冲数的实时变化。程序可根据出口流量和泥浆泵状态参数计算溢流量,确定是否有溢流发生。系统监测到溢流发生之后,动态参数监测模块将自动获取关井套压和关井立压。

压井施工单计算模块根据已知参数生成压井施工单,待司钻、副司钻和监督等现场人员论证准确无误后,程序将立压控制参数传递给自动压井模块。随后,自动化压井系统将执行压井程序,该过程由计算机独立完成。

1.4 自动化压井系统功能和技术关键点

自动化压井软件系统示意图如图2所示。

图2 自动化压井软件系统示意Fig.2 Diagram of automatic well killing software system

自动化压井系统主要功能概括起来有:①准确快速生成自动化压井施工单;②对压井参数的实时监测;③遵循立压控制曲线通过节流控制箱自动控制节流阀开度。

司钻法压井的难点在于压力的稳定控制,即整个司钻法压井流程维持井底压力略大于地层压力。在现场人工压井过程中,有3方面因素造成控压困难:①刚启动泵时,井底压力易产生过平衡;②在第1循环周排出气体过程中压力振荡剧烈,易引发二次气侵;③较大的井深会造成阀位调节与压力变化之间的滞后。以上3个难点也是自动化压井的技术关键点。为了验证自动压井系统的稳定性和压力控制机制的合理性,开展了一系列现场试验井压井模拟试验,通过对控制过程中压力变化的分析,比较人工和自动化压井的效率与精度。

2 司钻法自动化压井系统现场试验

2.1 试验井场基本条件

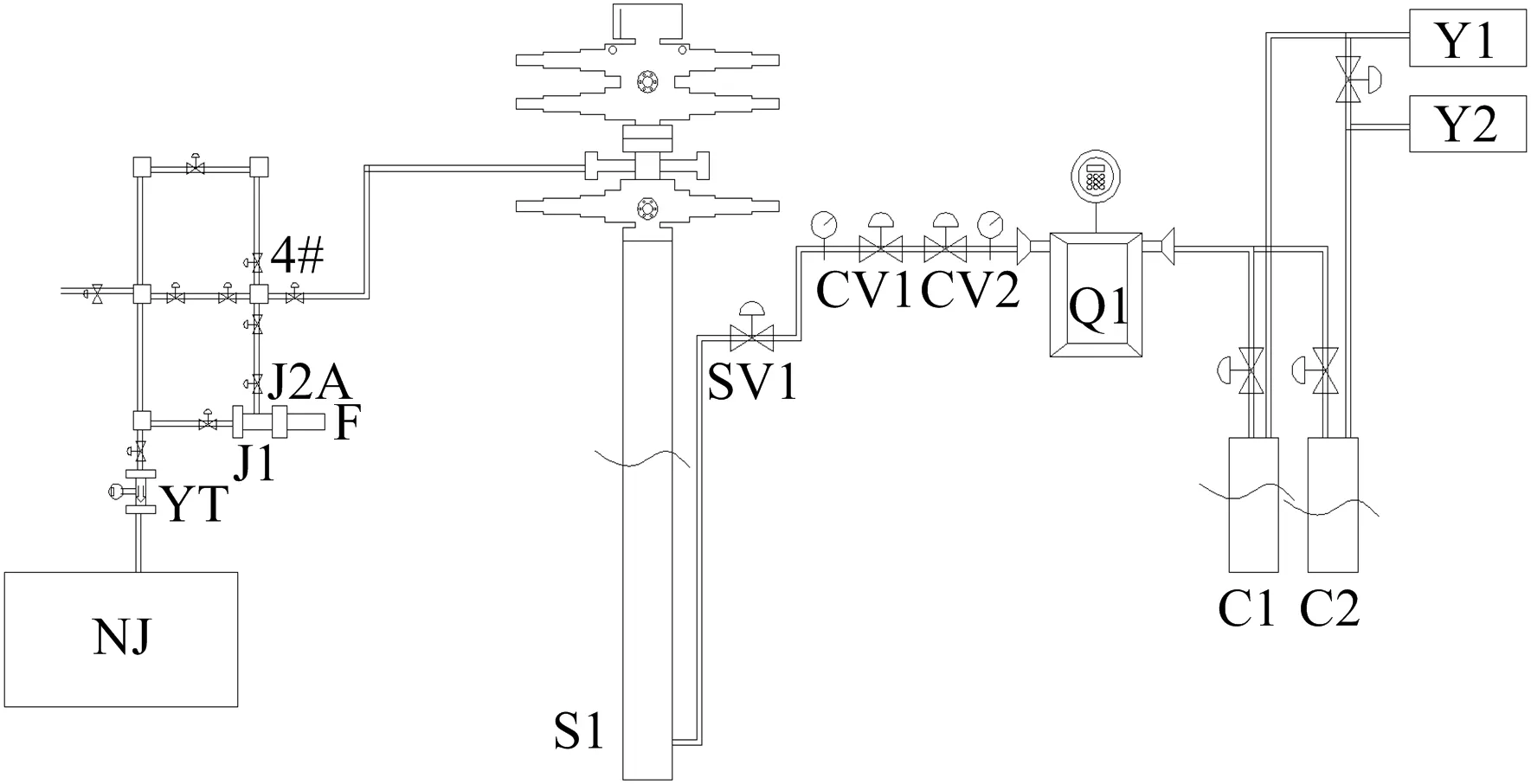

测试试验在渤海钻探某井喷模拟试验井S1上进行,试验装置见图3。该试验井井深1 050 m,可进行气侵模拟,由2口300 m储气井C1和C2提供压力相对稳定的气源模拟气侵储层,Y1和Y2为2台大功率压气机。储气井通过衍生管向试验井的井底注气,注气点位于S1井1 000 m处。进气速度可由开度阀CV1和CV2控制,并通过压力传感器对进气过程中储气井压力变化进行监测,通过气体质量流量计Q1对注入气体的质量流量进行测量。

SV1.电控闸阀;YT.液体电磁流量计;F,JT,J2A.节流阀;NJ.泥浆池图3 试验井场装置示意Fig.3 Diagram of facilities of experimental well

2.2 试验工况

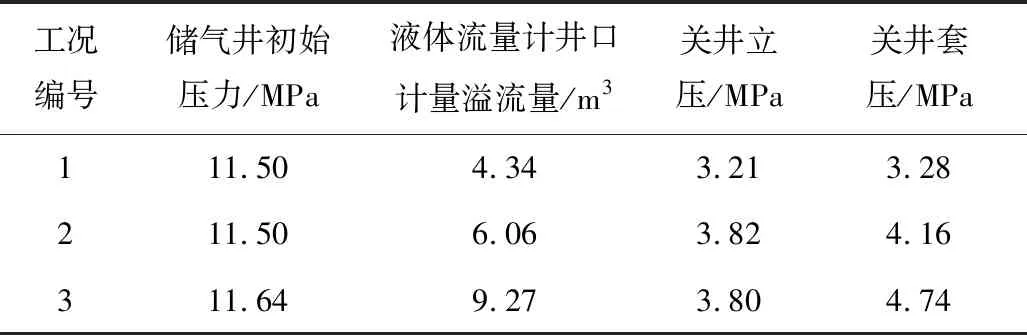

为了比较不同进气量和进气速率情况下的压井过程,选择几种储气井初始压力、进气调节阀开度和不同的关井时机模拟了不同的气侵情况,应用自动化压井系统完成司钻法压井第1循环周,试验工况见表1。3组试验的溢流量不断增加,井内气侵程度逐渐增大,关井压力也有所不同。由表1可以看出,储气井初始压力与通过关井立压求取的井底压力存在一定的偏差。该现象产生的主要原因是,关井求压过程中井内流体被压回至注气寄生管中,最终造成了井底压力的升高,即井底压力为储气井压力和衍生管内静液柱压力之和,但该偏差并不影响压井施工单计算的准确性。

表1 不同工况气侵试验的参数数据Table 1 Parameters under different experimental conditions

3 现场试验数据分析

3.1 不同工况下自动化压井过程分析

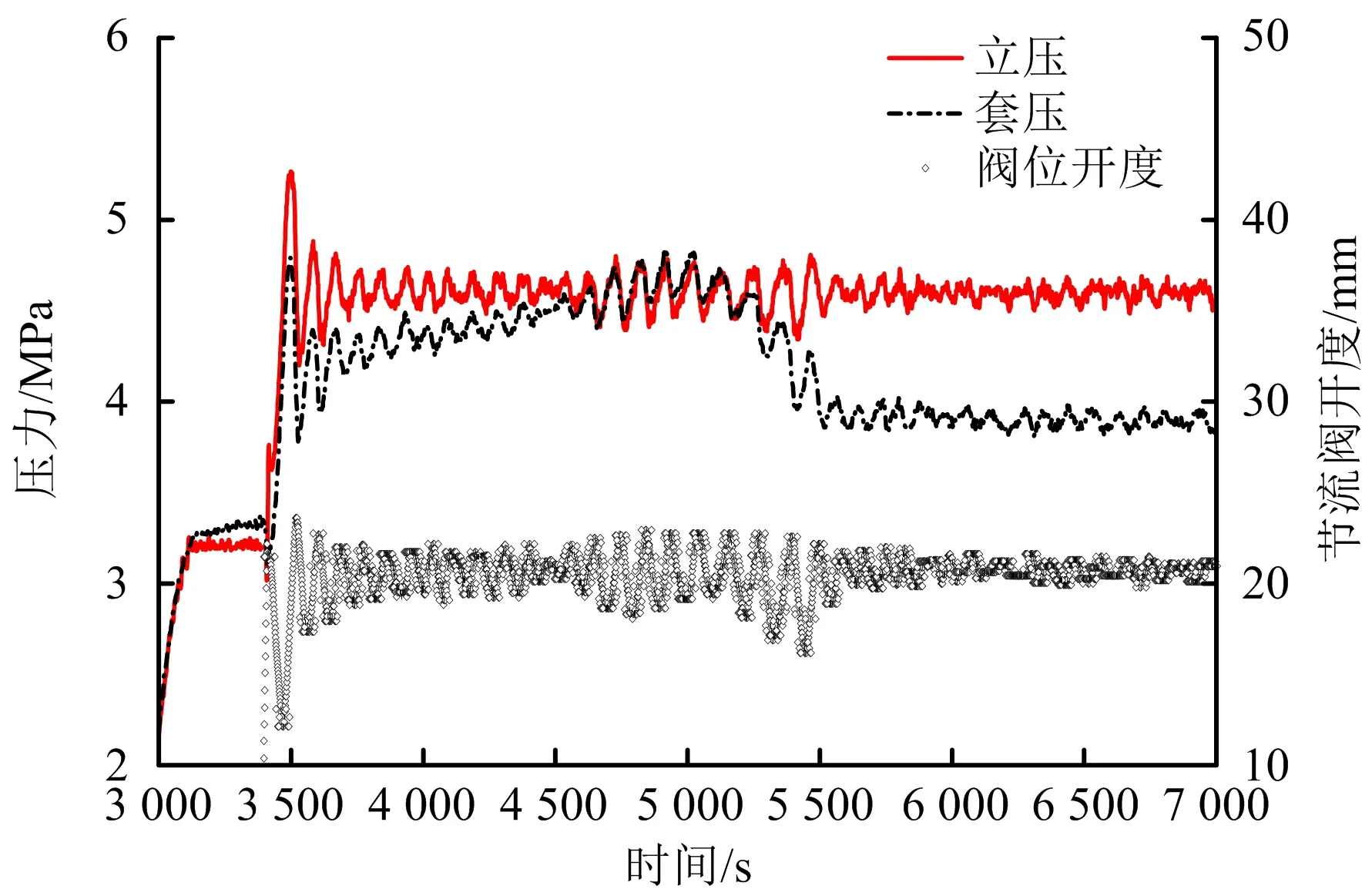

图4为工况1条件下的自动化压井曲线。图4中显示了立压、套压和节流阀开度随时间的变化。当井口监测溢流量为4.34 m3时,关井(图1中的3 000 s时刻)。关井之后进行求压操作,此时井底尚未达到平衡,仍存在进气过程,立压和套压随之逐渐增加,最终达到平衡状态,在3 300 s测得关井立压和关井套压分别为3.21 和3.28 MPa。自动压井系统计算得到压井施工单后随即启动自动化压井。

图4 工况1下的自动化压井压力曲线及阀位变化曲线Fig.4 The distribution of pressure and choke valve opening during automatic killing well in case 1

为了避免泥浆泵启动初期立压上升剧烈,程序自动将节流阀初始开度设置为适当值。由于初期立压目标值与关井立压之间的差距较大,节流阀首先进行了1次减小调节,立压随之迅速上升。当立压超过目标值之后,节流阀随之进行反向增大开度动作。经过本轮调节,节流阀开度出现振幅逐渐减小的振荡过程,而立压一直保持在目标值附近的一个振荡,振幅为0.6 MPa。4 500 s之后,节流阀开度振荡幅度有所增加,立压振荡振幅也出现了增加。这主要是由于气体已经运移至井筒上部,气体体积已经有了较大的膨胀,节流阀开度与立压的控制反馈关系出现了一定的变化。从套压整体变化趋势来看,5 000 s时刻达到最大值,此时整体气柱运移至井口,随后套压开始出现下降,为气体排出过程。在气体通过节流阀的过程中,节流阀开度的振幅继续增大,但观察立压的变化,不难看出自动化压井系统对其的控制仍然是稳定的。5 500 s之后,立压、套压和节流阀开度的振荡振幅迅速减小,此时全部气体已经从井内排出,立压与节流阀开度变化之间的延迟效应减小,系统趋于平稳,司钻法第1循环周已经被成功实施。

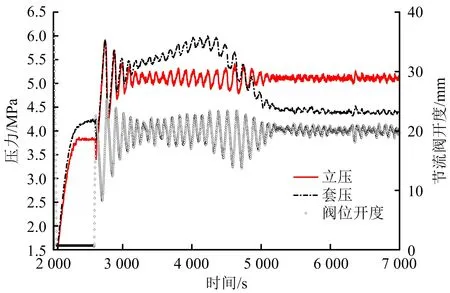

图5为工况2下的压井曲线,关井立套压分别为3.82 MPa和4.16 MPa。此次气侵量较多,关井立压和关井套压相对较高。实际立压曲线维持平稳,套压在气侵气体被循环至井口的过程中增加,气侵循环出井后套压趋于平稳,约为4.5 MPa。此次压井过程中,套压峰值达到了6 MPa,大于气侵程度为4 m3时的套压最大值。这反映了在相同储层压力下,气侵量越多,井筒内静液柱压力越小,初始关井套压相对较高,套压的峰值也会较高。与工况1类似,节流阀开度振荡振幅先降低而后增大,随后再次降低。分析表明,当气体向上运移但未到达井口时,压力控制逐渐趋于稳定。随着气侵气体前缘到达井口,气液混合物流经节流管汇产生的回压将有较大的波动,此时控制变得相对不稳定,节流阀开度变化幅度也将增大。当气体比例达到最大时,开度振幅达到最大。随着大部分气侵气体的排出,控制系统再次向稳定发展。

图5 工况2下的自动化压井压力曲线及阀位变化曲线Fig.5 The distribution of pressure and choke valve opening during automatic killing well in case 2

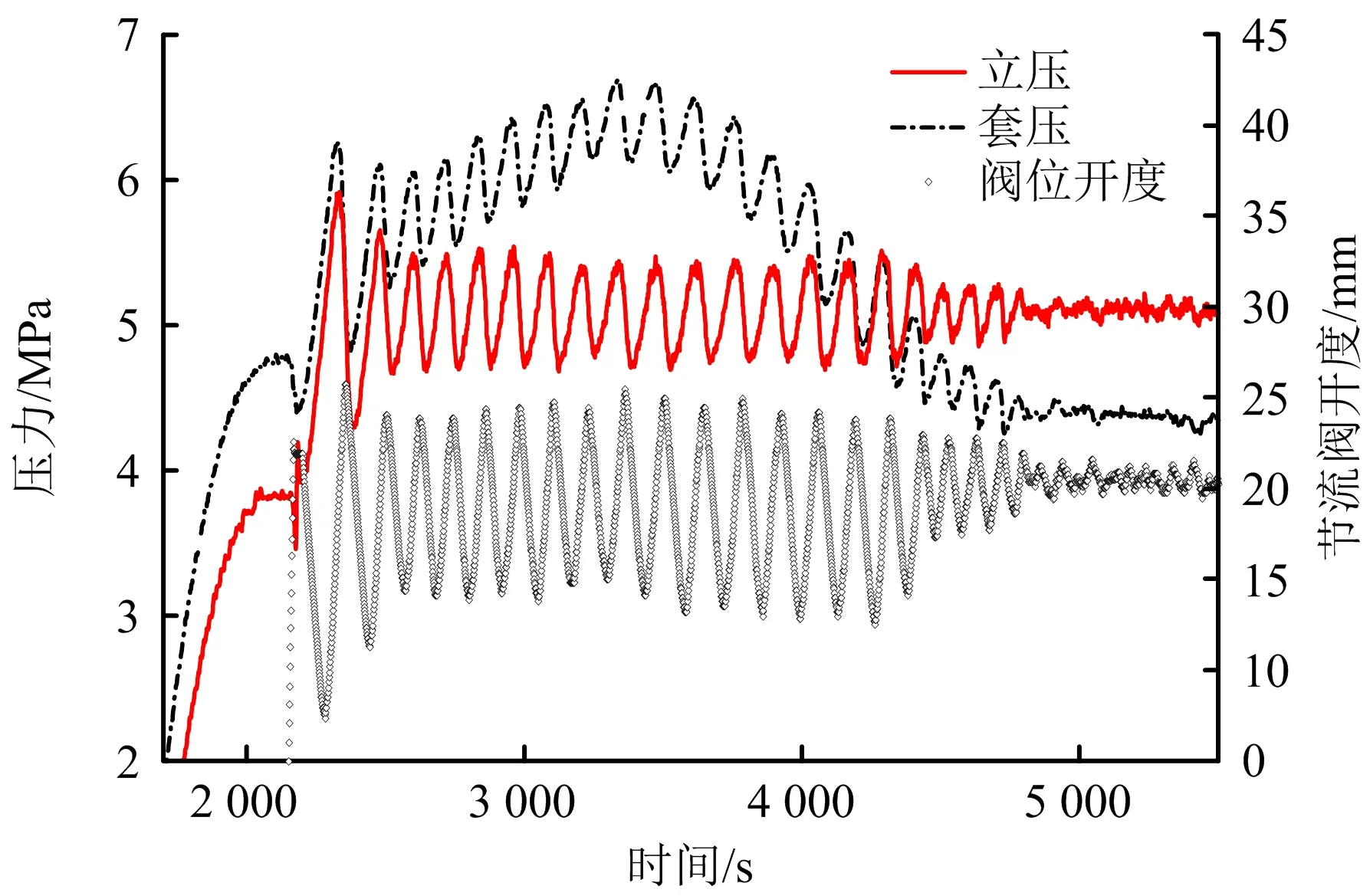

图6为溢流量9 m3的压井曲线,关井立压和套压最终分别达到了3.8和4.74 MPa。虽然溢流量较大,但与小气侵量压井曲线相比,立压虽然波动增加,但仍能被控制在比较稳定的状态。在时间为2 000~4 500 s期间,系统平稳控制立压为5 MPa的目标值附近,最终当全部气侵排出后,立压保持为5 MPa。从节流阀开度变化曲线上来看,节流阀开度保持了1个较高振幅的振荡,其主要原因是气侵量较大,节流阀需要进行大幅度调节才能实现压力的控制。由以上3种工况压井过程数据来看,自动化压井系统能够完成对不同气侵程度的溢流井的控制,达到了压井的效果。

图6 工况3下的自动化压井压力曲线及阀位变化曲线Fig.6 The distribution of pressure and choke valve opening during automatic killing well in case 3

3.2 自动化压井执行机制分析

自动化压井是根据实际压力与目标压力之差进行调节的过程,压力调节的稳定性和精确性取决于调节机制的合理性。自动化节流阀开度控制基本原则遵循以下公式:

Δz=cf(pd-pdt)

(1)

pdt=ICP+pa

(2)

(3)

式中:Δz为节流阀开度调节变化量,mm;c为控制系数,无量纲;pd为实际立压,MPa;pdt为立压控制目标值,MPa;f为控制函数,代表系统的调节机制;ICP为初始循环立压,MPa;pa为安全余量,MPa;pe为压力控制余量,MPa。

在自动调节过程中要遵循井底压力略微高于地层压力,用于避免井底欠压发生二次气侵或加重溢流发展。为了实现此目的,设定目标压力值为初始循环立压与安全余量之和,本试验中安全余量设定为0.5 MPa。为了增加系统调节稳定度,减少压力控制反馈延迟造成的系统压力振荡,设置了调节触发机制,如式(3),其中pe=0.3 MPa。控制函数f可以采用不同的反馈控制函数,而在本系统中应用了带阻尼的线性控制函数。系统设定每秒响应1次,即每秒进行1次立压与目标值压力的比较,根据比较结果进行相应开度调节。

由图4~6中阀位变化曲线可知,压力与阀位呈现反向变化趋势。同时,控制函数中的阻尼系数比较恰当地控制了开度调节的速度,增加节流阀开度调节的时间,实现了多次小开度调节,降低了调节过度的可能性。由实际的立压变化趋势可见,立压围绕目标值缓慢地波动,当井筒中气侵气体逐渐被钻井液带出后开度调节频率和幅度逐渐减少,最终实际立压和套压曲线也相应趋于平稳。

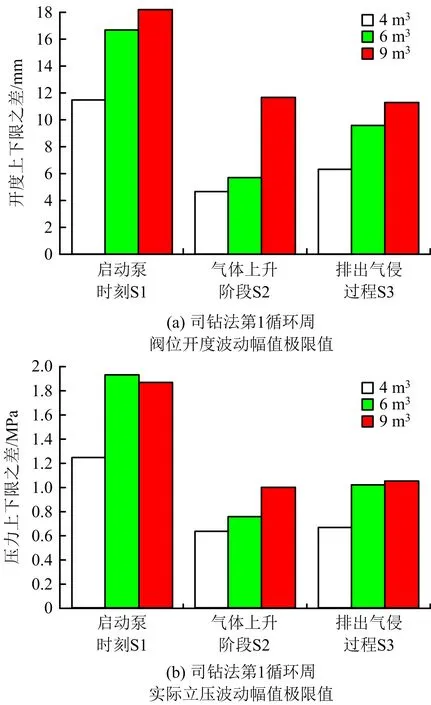

从3组自动化压井的压力和阀位开度变化曲线来看,整个过程大体可以分为3个阶段:启泵初期(S1)、气体向上运移期(S2)和气体排出过程(S3)。S1阶段节流阀进行了1次下降和上升调整,压力出现了1次较大的波动。S2阶段是套压上升至最高值阶段,在这一过程中,气体向上运移,节流管汇主要以液体排出为主。S3阶段为气体排出过程,其特征为套压逐渐下降,通过节流管汇的流体为气液混合物。为了比较不同进气量情况下调节机制的实际效果,对以上3个阶段节流阀开度变化范围和压力变化范围进行了统计,统计结果见图7。

图7 不同气侵程度下压井过程中阀位及压力波动的统计Fig.7 Statistics of the rang of fluctuation of pressure and choke valve openning under different gas flux degrees

在S1阶段中由于泵的启动,立管压力急剧增加,立压与目标值之间的差距较大,节流阀将会出现大幅度动作,这轮调节周期所产生的井底压力波动也会较大。从图7可以看出,在S1阶段,4 m3的气侵工况下节流阀开度调节范围较小,为11 mm左右;气侵量分别为6和9 m3的情况下,节流阀开度变化差距不大,为16~18 mm。观察实际立压在S1阶段的变化范围可知,气侵量为4 m3时,立压变化为1.2 MPa,而气侵量分别为6和9 m3的情况下,立压波动范围约为1.9 MPa。由以上现象可以看出,随着气侵量的增加,S1阶段泵压波动的幅度将会增加,但当溢流量增大到一定程度之后,压力波动幅度将达到1个极限值。另外,无论气侵量大小,S1阶段立压波动均为最大,接近S2和S3周期内的2倍。但试验结果表明,对于较难处理的启动泵过程,自动化压井系统可以很好地控制立压使其较快地向目标值收敛。

由图7的S2阶段数据可见,随着溢流量的增加,实际立压波动幅度极值随溢流量呈现线性增加趋势,开度调节的幅度也相应增加。这反映了气侵程度越严重,井筒内气柱长度越大,压力调节过程中气体发生膨胀和压缩的余量也越大,造成了压力波动幅值的增加。而在S3阶段,压力振幅极值也随气侵量增加而增加。因此,随着气侵量的增加,压力变化的速度和幅度都会增大,节流阀动作幅度也相应增加,给开度调节增加了难度。

从图5和图7可以看出,小程度井涌情况下的压力波动范围为0.6 MPa,实际立压始终围绕目标值平稳振荡,由于1/2振幅为0.3 MPa,小于安全余量0.5 MPa,因此,立压下限仍高于初始循环立压,始终保证了井底压力略高于地层压力,所以对于小气侵程度下的自动化压井是成功的。对于6 m3和9 m3较大溢流量下的压井,立管压力波动范围虽然相对于小程度溢流有所增加,但振幅的一半仍小于安全余量,井底压力始终保持在过平衡状态,没有发生二次气侵,这也保证了在较大溢流水平下的成功压井。

通过3种气侵程度下压井过程的对比,可以预测到在气侵气体循环出井的过程中,随着井深的增大以及气侵程度的进一步增大,立压控制难度将不断增大。为了提高自动化压井的适用性,须进一步优化节流开度控制策略,适当修正安全余量,引入泵速反馈控制机制,避免压井全过程中井底欠平衡和过平衡的发生。

4 结论

1)通过在实地井场进行的自动化司钻法压井试验,验证了自动化压井系统司钻法压井的基本功能,证明了自动化压井系统进行少人甚至无人压井的可行性,为自动化压井在钻井现场的广泛应用迈出了重要的一步。在接下来的研究中,将进一步优化自动化压井的适用范围和提升自动化程度,将自动化压井应用于深井、超深井、海上井压井以及其他复杂井况。

2)进行的自动化司钻法压井试验实现了自动化压井的基本功能,包括:准确计算自动化压井施工单、实时进行压井参数监测并记录、能够通过节流控制箱自动控制开度等。通过节流产生的回压控制立压使其遵循立压控制曲线,将含气钻井液循环出井筒,实际立压控制曲线符合预期,通过智能化开度调节控制立压始终维持在目标压力值附近。

3)通过计算机智能化控制节流开度来平稳控制立压曲线的优势已经在文中试验得到了证明。所建自动化压井系统的智能化控制机制始终能将立压控制在目标压力附近的一定范围以内,试验设定的0.5 MPa的调节误差得以实现。压力控制的准确性和对波动偏差的抑制效果远远地超过了现场人工实际压井数据,可以降低窄密度窗口地层压井失败的几率。