镐形截齿与刀型截齿的数值模拟比较研究

喻 龙 王义亮 杨兆建

(1.太原理工大学机械与运载工程学院,山西省太原市,030024;2.煤矿综采装备山西省重点实验室,山西省太原市, 030024)

现代化滚筒采煤机的截齿主要有镐形截齿和刀型截齿。为了能够更直观地比较两者的性能,根据李晓豁的刀形截齿截割试验与分析中的试验台进行两种刀具的截割仿真,从而对比两种刀具的截割性能,这对采煤机截齿安装有指导意义。

王春华对截齿截割作用下的煤体变形破坏规律进行了研究,在自制的截割实验台上进行了截齿截割煤体的模拟实验。李晓豁对刀形截齿进行了试验研究,并总结了其规律;谢克淼对刀型截齿进行了疲劳分析,得出了其主要失效形式;姬国强利用ANSYS和LS-DYNA对镐形截齿进行了参数的比较,得出了其参数变化的规律;谢贵君利用LS-DYNA对镐形截齿在不同截割速度的情况下进行模拟仿真,得出了截割阻力先减小后增大的特点。

煤自身具有较软、易碎的特性,而对煤岩体的截割过程是一个多因素的过程。截齿的几何形状、被截割煤体的力学性能和它们在截割过程中的作用条件、截割过程的环境及速度等因素都会直接或间接地影响截割过程的结果。

1 离散元法

20世纪80年代,日本专家西松做出截割力学模型,该模型严格按照库仑莫尔准则进行研究,并于1982年在国际岩石力学杂志上刊登了该力学模型,被西方媒体报道并接受后,该模型被采用,他认为切削力和其他参数的关系见式(1):

(1)

式中:R——切削力,N;

n——应力分布参数;

τ——煤岩体抗剪强度,Pa;

h——刀具的切削深度,m;

φt——煤岩体内摩擦角,(°);

γ——刀具切削角,(°);

φ——切削力与前刃面法线间的夹角,(°)。

西松认为刀具对煤岩体的剪应力是导致煤岩体破碎的主要原因,由于本数值模拟近似于直线,故可以符合该定义,并和岩石力学理论相符。

离散元法是由Cundall在20世纪70年代所研究发展出来的,由此理论而衍生出来的颗粒流软件PFC3D作为一种新的数值模拟技术,其优点在于效率较高,并且对仿真颗粒的位移没有限制,但可以破坏粘合粒子块。其不仅能模拟颗粒的运动及作用,还能用于分析其中材料的力学性能。

在该软件中,Flat-Jiont联结模型使用较为常见,也称为平直联结,其模型界面为一圆盘,其离散程度由径向和周向的离散单元的数量来控制,其优点在于Flat-Joint模型的颗粒之间的粘结结构为片状模拟,能够抑制黏结破坏后颗粒的旋转,其所用关系见式(2) :

F(e)——作用于假想面离散单元的力,N;

re——作用于假想面离散单元的力到中心的距离,m;

M(e)——作用于假想面离散单元的力矩,N·m。

本次仿真所使用的煤壁模型参数为如下:密度为1400 kg/m3,弹性模量为3 GPa,泊松比为0.36,内摩擦角为0.52 rad,凝聚力为0.5 MPa,膨胀角为1.6 rad。

2 数值仿真

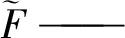

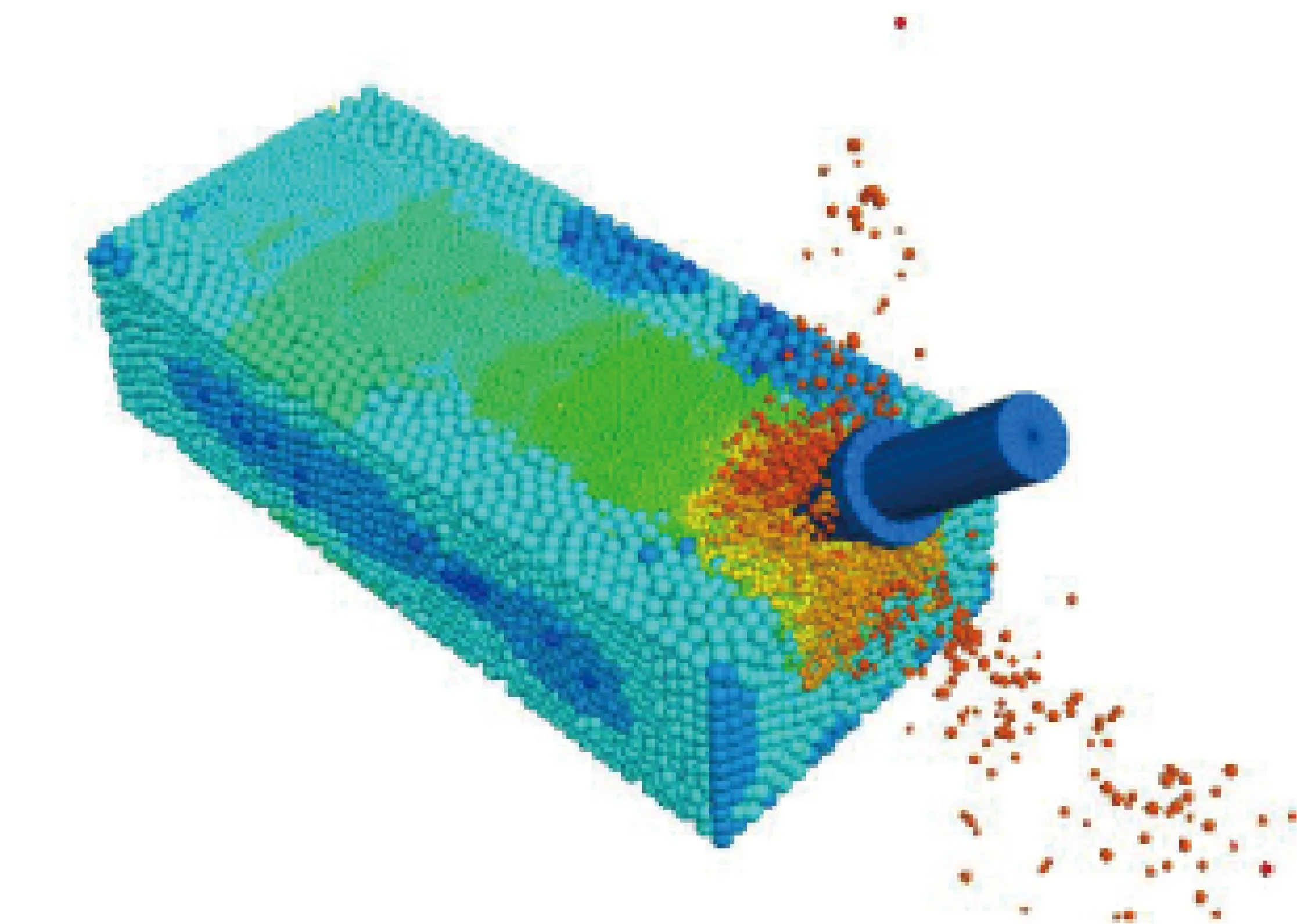

为了很好地比较两种刀具的性能优劣,需控制其某些变量,只比较其三向力的变化情况。本次建立的镐形截齿煤壁和刀型截齿煤壁均为6万个颗粒左右,被截部厚度均为15 mm,安装角均为45°,截割线速度均为3 m/s。镐形截齿煤样破碎过程和刀型截齿煤样破碎过程如图1和图2所示。

图1 镐形截齿煤样破碎过程

图2 刀型截齿煤样破碎过程

由图1和图2可以看出,软件PFC3D显示破碎的过程十分明显,对显示分析更有效用,对进一步研究煤岩体破碎的过程更加有实际的意义。在此截割数值模拟的过程中,设置镐形截齿和刀型截齿的煤岩体截割步长为106,软件运行105step,截割时间为0.1 s,使镐形截齿和刀型截齿以恒定的速度截割煤壁,按照Flat-Jiont联结模型的破坏准则呈现破碎的过程,并分别记录其三向力的波动轨迹。

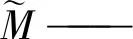

镐形截齿的三向力曲线变化情况如图3所示。

由图3可以看出,镐形截齿截割煤样的过程中,三向力呈现出相似的变化规律和波动曲线,镐形截齿截割煤样在行进中不断累积煤样颗粒,逐渐形成密实核,且三向力不断增大至形成峰值,直至密实核破碎,在密实核脱落的瞬间,三向力突然减小,并逐步降低至峰谷。通过密实核不断累积破碎的过程中,在三向力的图像上表现出峰值和峰谷交替往复的特点。

图3 镐形截齿的三向力曲线变化情况

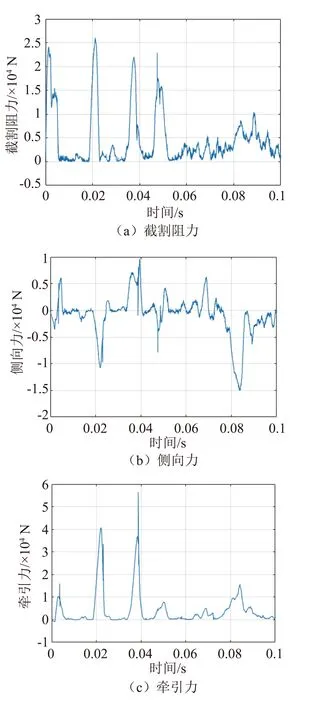

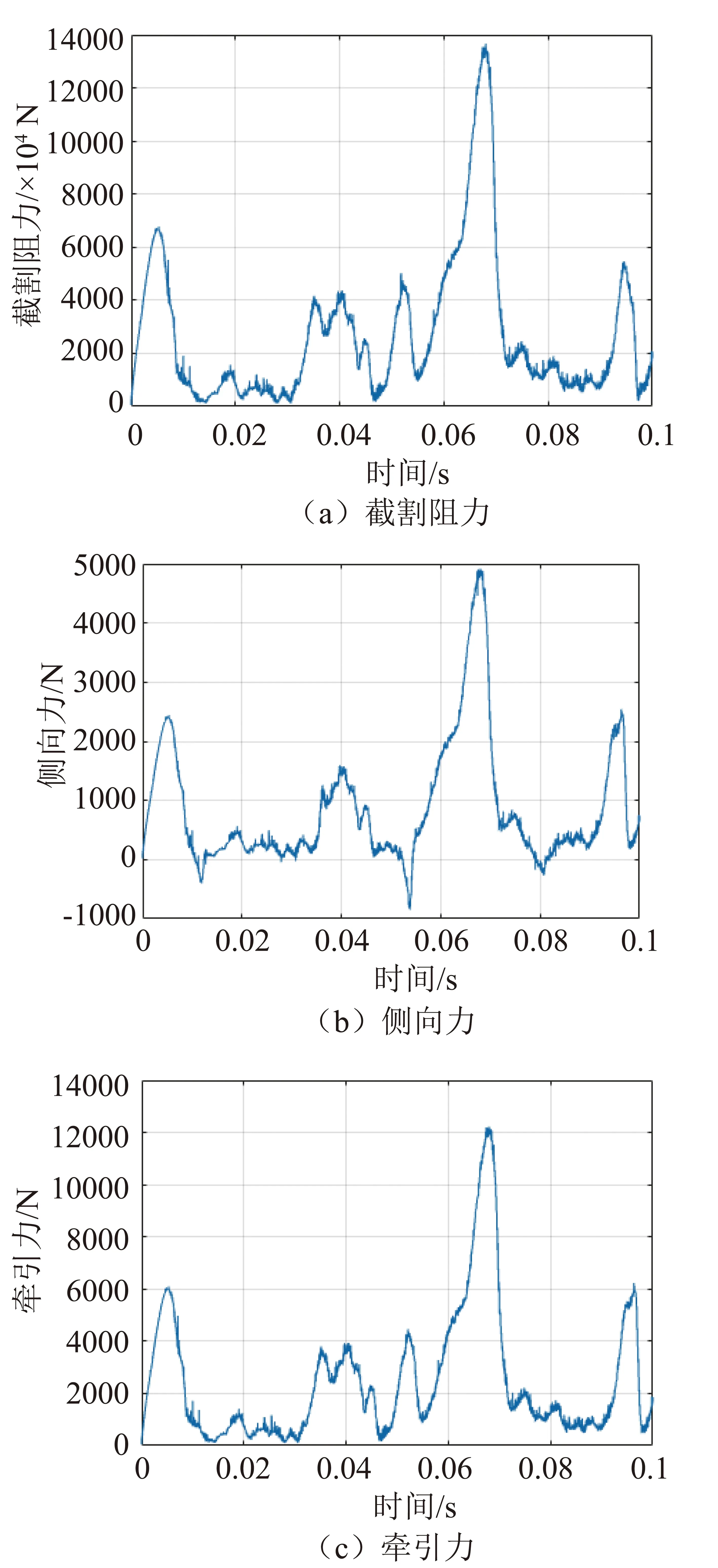

刀型截齿的三向力曲线变化情况如图4所示。

由图4可以看出,截割阻力的变化形式及波动过程与牵引阻力的破碎过程相似,所出现的几个峰值的位置十分接近。在截齿初次靠近煤壁的过程中,截割受力逐步的变大,该过程产生的煤破碎颗粒比较多,并呈现逐步扩展的趋势。在截割进行到一定程度后,煤壁产生大块的破碎颗粒组,刀具所受载荷瞬间变小,此即为该峰值出现的原因,为一个完整的切割过程。此后,该过程重复地出现,即为截割煤壁的经过。

图4 刀型截齿的三向力曲线变化情况

由于截割过程中的颗粒速度具有随机性,故截齿两侧颗粒的破碎不会完全呈现出同步的状态,因此,对截齿的两侧产生不平等的压迫,致使侧向力在X轴上下随机的波动,且其均值约为零,与实际情况贴近。截齿截割煤壁的过程中,偶尔会出现受力接近零的情况,因为煤壁颗粒在截割的过程中会有颗粒不断脱落的情况出现,此时会出现短暂的空载,此刻的受力会接近于零,在靠近下一煤壁后,又会出现峰值的情况,周而复始。

3 数值模拟分析

根据辽宁工程技术大学王春英所做的截齿截割作用下媒体变形破坏规律研究,不管是镐形截齿还是刀型截齿,其截割阻力比牵引阻力以及侧向力要大,并且镐形截齿的截割阻力大于刀型截齿的截割阻力,且本次仿真和其试验数值十分接近,故本次仿真分析符合实际操作。刀具截割煤岩体三向力试验值见表2,刀具截割煤岩体数值仿真结果见表3。

表2 刀具截割煤岩体三向力试验值

表3 刀具截割煤岩体数值仿真结果

由表2和表3可以看出,在截齿截割煤岩体的过程之中,截齿的各个不同类型是影响其表现的主要原因。在这个截割的过程当中,截割阻力、侧向力、牵引力是波动变化且呈现出规律的,并且它们的波动规律极为相似;在截割深度相同的情况下,镐形截齿相较于刀型截齿来说,受到的截割力更大一些;从截割的颗粒数来看,镐形截齿的截割煤块更多一些;在仿真过程中,刀具Z向的作用反力较大,故牵引阻力比试验值偏大,但不影响其一般规律。

4 结语

本文通过运用颗粒流程序PFC3D软件,分别研究了镐形截齿和刀型截齿的三向力,并与试验数据做比对得出以下结论:

(1)基于镐形截齿和刀型截齿的外形及制造工艺,镐形截齿受到的截割力及合力更大一些。

(2)在截割过程中,镐形截齿的截割更加充分一些,在某些位置的重复截割使得煤块更加分散,而刀型截齿截割的煤块更大一些。

(3)从截割下来的颗粒数来看,镐形截齿的截割数目更多一些,其效率更大。