固体草甘膦钾盐的醇析分离工艺研究

张玉皖,王建龙

(河南艾诺农业科技有限公司,郑州 450000)

草甘膦为广谱灭生性除草剂,由于其成本低、传导性强、药效好,持续受到市场青睐[1-3]。其销售额多年一直居于农药品种首位,2014年全球销售额达到57.2亿美元[4-5]。由于草甘膦在水中溶解度非常小,为方便加工及使用,多数情况下草甘膦以草甘膦盐形式存在,常见的有草甘膦钠盐、草甘膦铵盐、草甘膦异丙胺盐及草甘膦钾盐。与草甘膦异丙胺盐相比,草甘膦钾盐结构小,更有利于进入防治对象内部。与草甘膦钠盐和草甘膦铵盐相比,草甘膦钾盐不仅有更高的水溶性,而且稀释液黏性大,能有效附着于防治对象表面,增加表面沉积量。此外,进入到土壤的草甘膦钾盐还可以为作物提供钾源,减少病害的发生。不同草甘膦盐除草活性依次为:草甘膦钾盐>草甘膦异丙胺盐>草甘膦铵盐>草甘膦钠盐[6]。该结论与理论分析结果一致。

草甘膦钾盐合成方法越来越受关注,已报道的草甘膦钾盐合成方法有浓缩结晶法、固相合成法、直接反应法及醇析法[7-10],其中浓缩结晶法和固相合成法是目前研究的主要方向。浓缩结晶法是先将草甘膦与适量水混合均匀,再向其中加入碳酸钾、氢氧化钾或碳酸氢钾等碱性钾阳离子进行反应,湿品经烘干制得草甘膦钾盐固体。据文献[7] 报道:反应初期加水量是影响结晶的决定性因素,水量少则草甘膦钾盐会将草甘膦包裹,造成反应不完全,水量多则反应得到不饱和的黏稠液体。除此之外,温度、搅拌速度及晶种也是反应重要影响因素。此方法影响因素多,工艺条件苛刻,不适于工业生产。固相合成法反应过程中涉及到高纯氮气,以及流量转子计、加湿器、气体净化器和气相色谱等设备,需对N2的湿度及流量做到精准控制[8]。此工艺设备繁多,反应过程复杂,同样不适用于大生产。直接反应法是将加水量降到最低,使得草甘膦与含钾离子的碱直接反应,所得白色浆状物烘干制得成品[9]。此方法对水量有严格要求,若水量控制不当会出现浓缩结晶法类似问题。醇析法是报道较少的一种合成方法。专利CN1340508报道通过醇析法成功合成草甘膦铵盐的案例,但依照此工艺合成草甘膦钾盐则不能达到预期结果[10];专利CN102532193B报道通过控制pH值、有机溶剂滴加速度及温度等主要条件对草甘膦钾盐水溶液进行提纯,从而得到固体草甘膦钾盐,具体反应条件尚待明确[11]。本文通过甲醇和水的共溶作用实现草甘膦钾盐与水的分离,从而得到固体草甘膦钾盐;滤液蒸馏得到的甲醇作为醇析溶剂重复使用,蒸馏后的溶液可继续提纯或用于草甘膦钾盐水剂。

1 试验部分

1.1 仪器及试剂

Agilent 1260液相色谱,Agilent公司;PHS-3C型pH计(用pH值为4.00的标准溶液校正),上海雷磁仪器厂;HH-WO5L恒温水浴锅,上海予华仪器有限公司;SHB-Ⅲ真空泵,郑州长城科工贸有限公司;RW20DIGITAL机械搅拌器,IKA公司。

95%草甘膦原药,江苏腾龙生物药业有限公司;氢氧化钾、甲醇、乙醇、乙二醇均为工业级。

1.2 试验方法

1.2.1 草甘膦钾盐水溶液制备

向四口瓶中加入质量分数为95%的草甘膦原药177.9 g(1.0 mol),置于温度为60℃的水浴锅中。搅拌条件下滴加50%KOH水溶液123.4 g(1.1 mol),约0.5 h滴加完毕,继续反应2 h,得到透明草甘膦钾盐水溶液(质量分数1%时,pH值为3.50),冷却至室温。

1.2.2 草甘膦钾盐分离提纯

将醇溶剂(甲醇、乙醇或乙二醇)按照一定质量比例,m(醇溶剂)∶m(草甘膦钾盐水溶液)为0.5∶1.0、0.75∶1.00、1.0∶1.0、1.25∶1.00,一次性加入到草甘膦钾盐水溶液中,搅拌条件下逐渐加热到指定温度(50℃,60℃或70℃),有结晶析出后继续搅拌5min以上,从而使固体草甘膦钾盐充分析出,冷却至室温,抽滤,滤饼用醇溶剂洗涤2次,烘干、粉碎即得目标物。

2 结果及分析

2.1 醇的选择

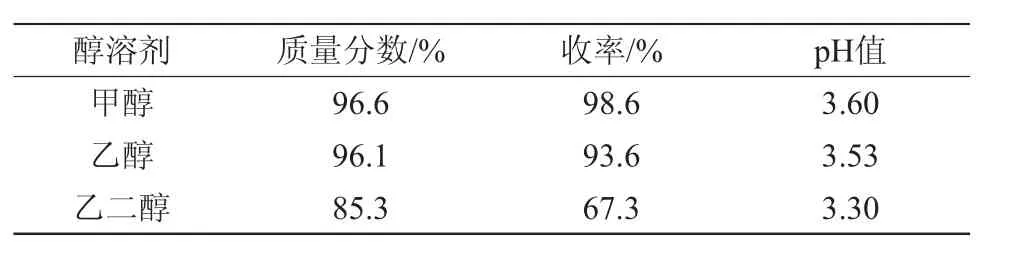

对比了甲醇、乙醇及乙二醇作为醇析溶剂对固体草甘膦钾盐质量分数、收率及pH值的影响,结果见表1。当以乙醇为醇析溶剂,当其与草甘膦钾盐水溶液质量比为1.0∶1.0时,溶液无晶体析出;质量比增加到1.5∶1.0时,有沙状固体析出,冷却后固体呈大颗粒状。以甲醇为醇析溶剂,当其与草甘膦钾盐水溶液质量比为1.0∶1.0时,有细沙状晶体析出,冷却后固体中有少量小颗粒。以乙二醇为醇析溶剂,当其与草甘膦钾盐水溶液质量比为1.0∶1.0时,有粉末状固体析出,体系黏度大,后处理困难。

表1 醇析溶剂种类对草甘膦钾盐的影响

由表1可知,以甲醇、乙醇为醇析溶剂时,产品具有较高的纯度及收率,草甘膦钾盐质量分数高于草甘膦质量分数(95%),说明醇析过程可除去部分杂质,这是浓缩结晶法等其他3种合成方法不能实现的。由于甲醇亲水性高于乙醇,所以在用量少于乙醇情况下即可实现水溶液与草甘膦钾盐的有效分离,产物的形态也间接证明了这一点。通过醇析前后pH值变化推测乙二醇为醇析溶剂时与草甘膦钾盐发生了化学反应,从而导致收率及纯度下降。综合考虑溶剂用量及产品品质,甲醇最适宜作为醇析溶剂。

2.2 醇析温度对产品影响

在确定醇析溶剂的基础上,考察醇析温度对产物品质的影响。选定50℃、60℃及70℃为试验条件,试验发现醇析温度为50℃时,溶液为黏稠状液体,无晶体析出,升温至60℃时有细沙状固体颗粒析出。试验结果如表2所示。

表2 醇析温度对草甘膦钾盐的影响

由表2可知:草甘膦钾盐纯度随着醇析温度升高而升高,但在醇析温度为70℃时收率下降明显。这可能是醇析温度70℃时杂质在溶剂中溶解度高于醇析温度60℃时的溶解度,析出晶体纯度更高,但是温度过高导致甲醇挥发而造成收率下降。综合考虑纯度及收率,选取醇析温度为60℃。

2.3 甲醇用量对产品影响

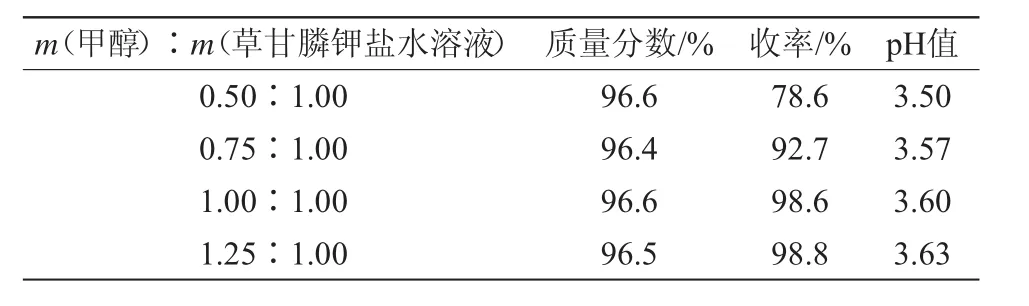

考虑到环保及后处理能耗等问题,对甲醇用量进行了筛选,试验结果见表3。试验发现,当m(甲醇)∶m(草甘膦钾盐水溶液)为0.5∶1.0、0.75∶1.0时,产物中有较多小颗粒,说明此时甲醇的用量不足以将草甘膦钾盐和水完全分离,导致少量水残留在草甘膦钾盐固体中。

表3 甲醇用量对草甘膦钾盐的影响

由表3可知:固体草甘膦钾盐收率随着甲醇用量的增加而增加。甲醇与草甘膦钾盐水溶液质量比为0.5∶1.0时,收率仅有78.6%,表明甲醇用量较少的情况下草甘膦钾盐不能完全析出;甲醇与草甘膦钾盐水溶液质量比为1.25∶1.0时的收率及纯度与两者质量比为1.0∶1.0时的收率、纯度无明显差别。从环保角度考虑,确定甲醇与草甘膦钾盐水溶液质量比为1.0∶1.0。

3 结论

本文选取甲醇为溶剂进行醇析,通过升温实现草甘膦钾盐水溶液的分离和提纯,得到固体草甘膦钾盐,这是之前文献未曾探索过的,也可为其他产品醇析试验提供参考方法。本文探究了醇析法制备草甘膦钾盐的工艺条件,该方法设备简单、反应条件温和,且醇析溶剂可实现循化利用,是工业化生产不可多得的合成路线。通过工艺条件控制,可制备质量分数为97%的固体草甘膦钾盐原药,满足不同需求。