冷却风机轴承振动案例分析

陈远彬

1 设备基本情况

1.1 设备型号

Fg2冷却风机,型号:PCF 0537 顺90°,生产厂家:四平鼓风机公司,配套电机型号:Y315S-2,功率110kW,转速2 980r/min。

F1冷却风机,型号:PCF 0833 顺180°,生产厂家:四平鼓风机公司,配套电机型号:Y315L1-2,功率160kW,转速2 980r/min。

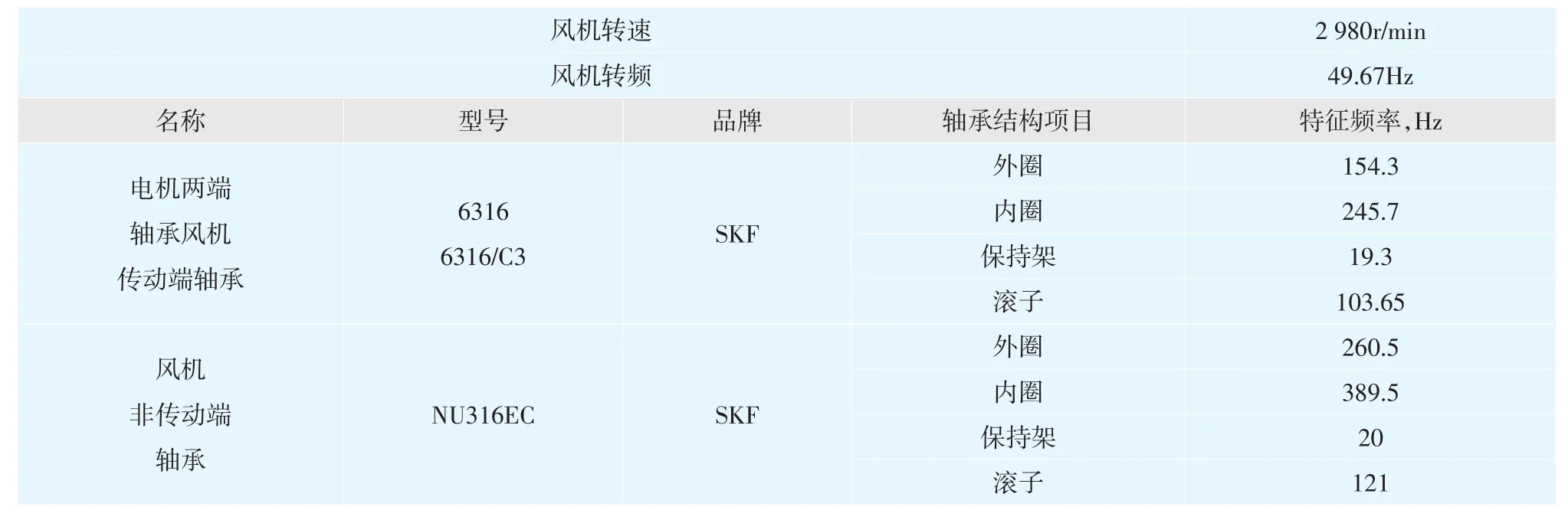

1.2 风机轴承及其特征频率(见表1)

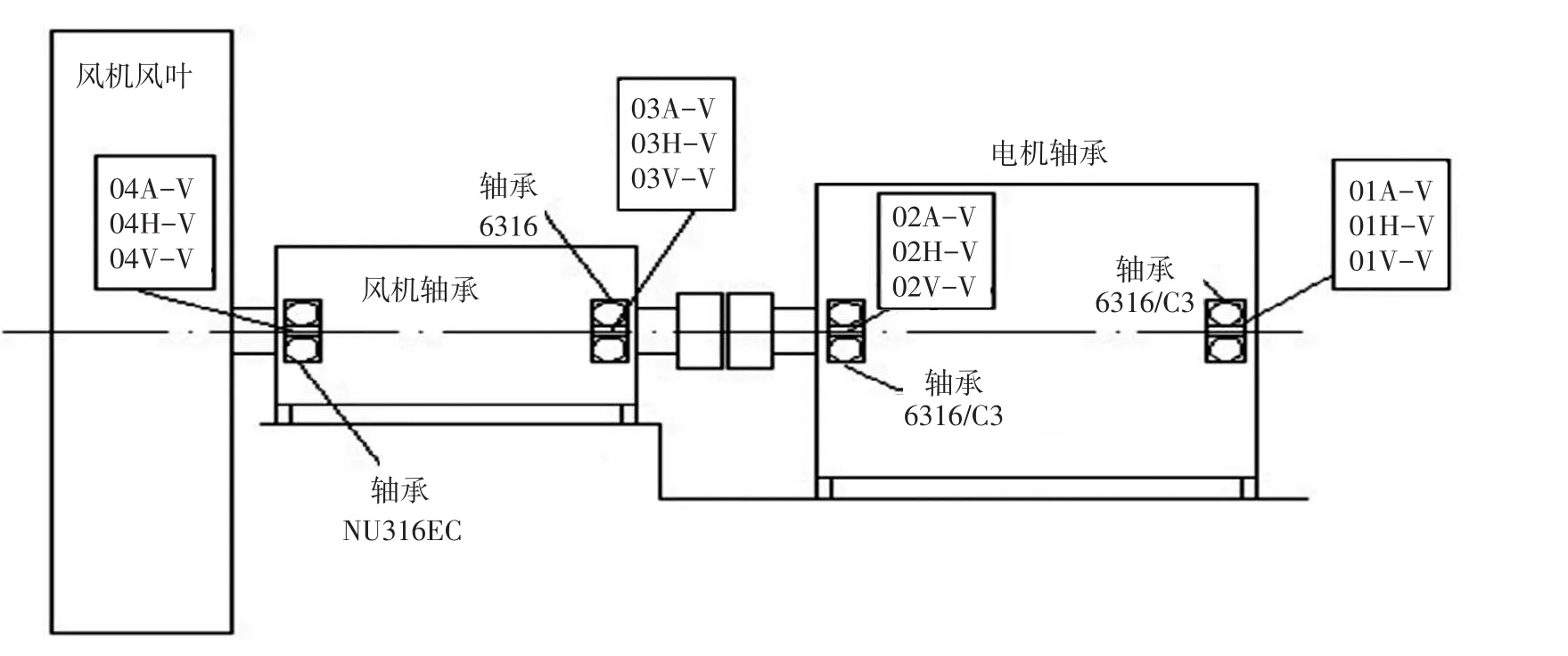

1.3 风机振动测点简易布置(见图1)

2 设备故障简述

2.1 案例一

2.1.1 Fg2冷却风机振动分析

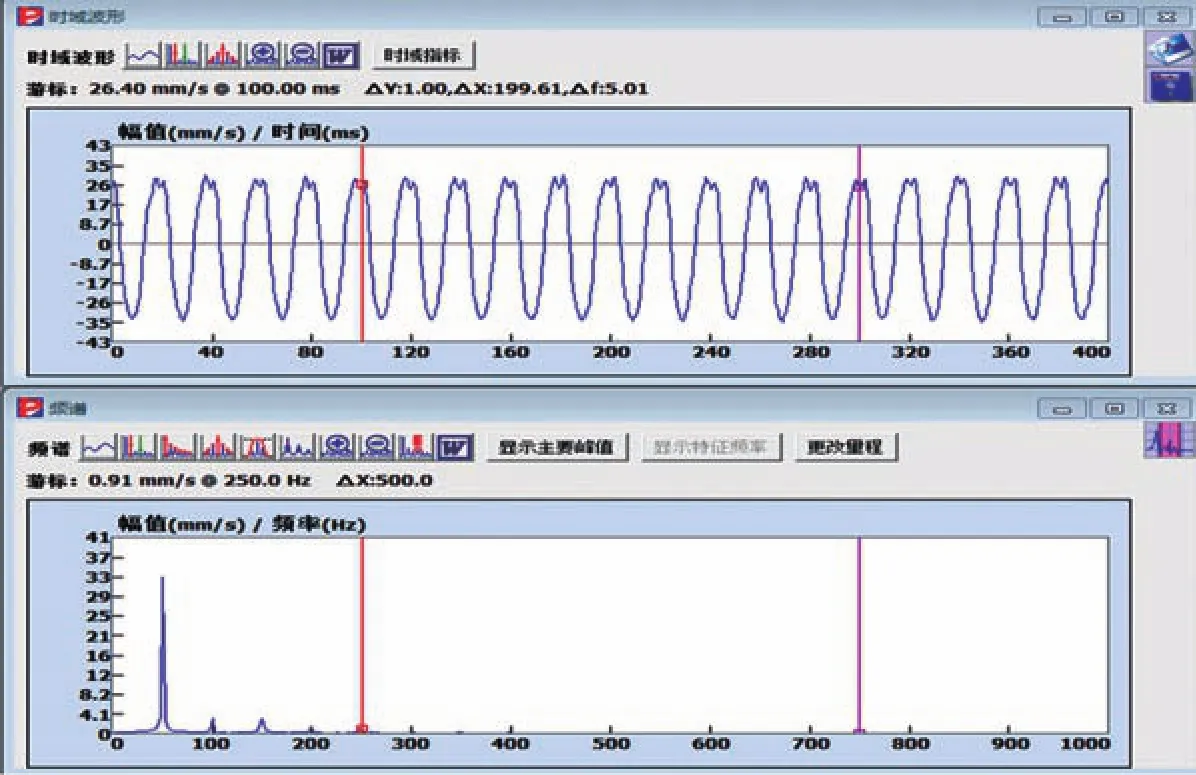

我公司Fg2冷却风机传动装置,在2016年3月监测时发现电机整体振动上升,径向振动时域波形呈正弦波,频谱图以转速频率为主,同时存在极小幅值的2X、3X转频率的谐频,类似于不平衡的典型特征(见图2)。

表1 风机轴承及其特征频率

图1 风机振动测点简易布置图

图2 Fg2冷却风机电机水平方向速度测点时/频域波形图

该传动装置运行到5月设备检修前,最大振动部位为电机前端,振动值为22.9mm/s;电机前端垂直方向速度测点时域波形以稳定的周期波形为主,每转出现3个波峰,频谱图中以1X、2X、3X电机转频分量为主,但2X转频分量最大,类似于不对中的典型特征(见图3)。

2.1.2 故障判断及处理

根据文中2.1.1分析,判断该风机传动装置电机存在不平衡、不对中现象,可能是电机轴承内外圈松动或电机转子出现故障。

2.1.3 检修验证

2016年5月窑系统检修时,对该风机传动装置进行拆检,发现电机前后两端轴承外圈松动且轴承压盖已有明显的磨损(见图4),而电机转子未见异常,检修后该风机最大振动值下降到4.4mm/s。

图3 检修前Fg2冷却风机电机前端垂直方向速度测点时/频域波形图

图4 Fg2冷却风机电机轴承压盖及轴承外圈

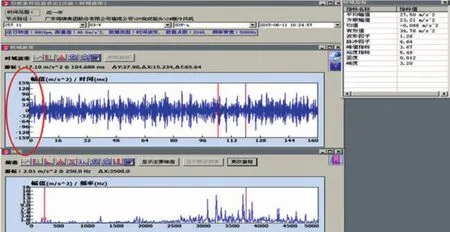

图5 F1冷却风机03V测点加速度时/频域波形图(6月11日)

2.2 案例二

2.2.1 F1冷却风机振动分析

我公司2号熟料生产线于2015年6月13日至24日进行系统大修,F1冷却风机因振动状态监测未发现异常情况、设备运行平稳,所以在系统大修时无该台风机的作业计划。但系统检修结束后,在对该设备进行监测的过程中发现了异常,具体分析如下:

检修前(6月11日)检测该风机03V测点,加速度值为48.6m/s2,时域波形较杂乱,无明显周期,时域指标未见异常,频谱图以转速频率及其谐频为主(见图5)。

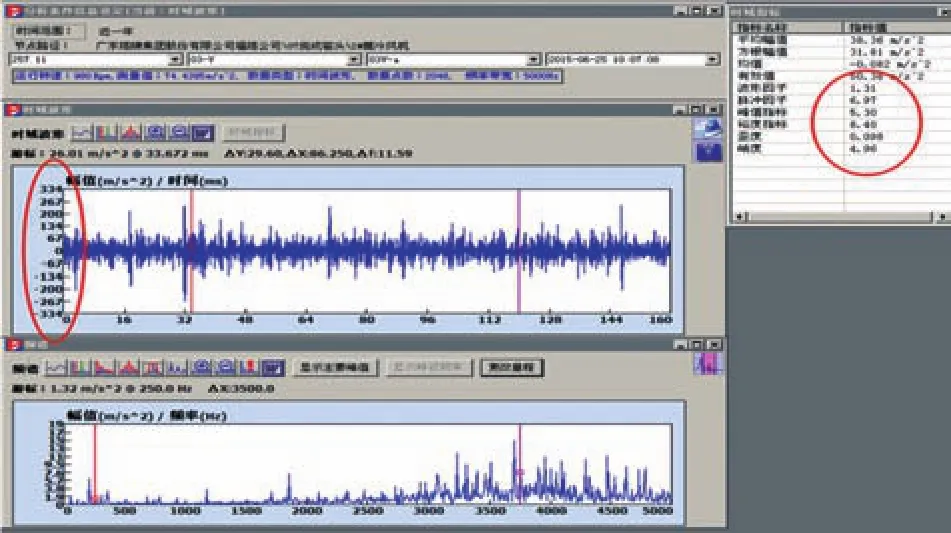

检修后(6月25日)检测该风机03V测点,加速度值为74.4m/s2,时域波形中有明显的冲击现象,时域峭度指标、峰值指标、脉冲因子等指标上升,振动幅值烈度上升(时域波形幅值由检修前的159上升到334),频谱图以转速频率及其谐频为主(见图6)。

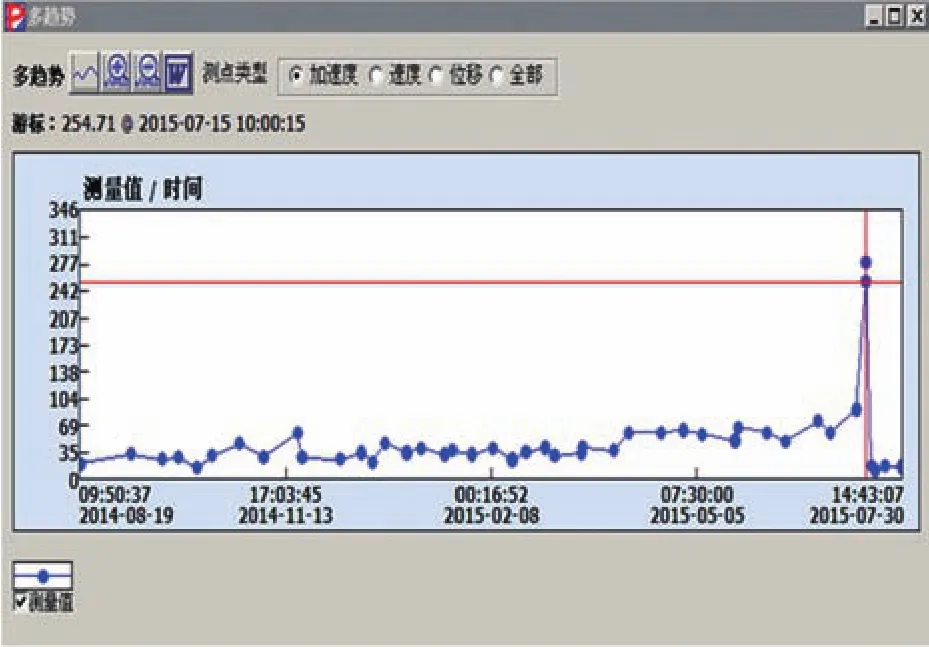

持续跟踪监测该风机运行情况,7月15日监测该风机时发现03V测点加速度值飙升到254.7m/s2,时/频域幅值大幅上升,各时域指标也同时上升,时域波形图中有明显的转频周期冲击,且在转频周期当中又有4~5次的稍次烈度冲击,即:转子每转一圈,轴承缺陷部位在受力面与滚动体相遇一次,产生一次强烈的冲击,而与滚动体在非受力面相遇4~5次,产生4~5次的稍次烈度冲击(见图7)。

2.2.2 故障判断及处理

根据文中2.2.1所述设备停机前后运行情况的时/频域及时域无量纲分析,推测F1冷却风机03V测点部位轴承内圈或外圈存在局部缺陷,并且急速恶化,于是在7月16日立即组织维修力量对该风机轴承进行更换。

2.2.3 检修验证

检查更换下的轴承发现,轴承内圈等距于相邻两个滚子距离的部位存在两个电蚀凹坑,原因可能是:熟料烧成系统检修过程中,钳工进行电焊作业时,不小心将焊接地线搭在该风机轴承座上,致使电流在该轴承的滚道与滚动体接触部位流动时,通过润滑油膜发出火花,而在轴承表面出现局部的熔融和凹凸现象(见图8)。轴承更换后,该轴承测点加速度值恢复正常(见图9)。

图6 F1冷却风机03V测点加速度时/频域波形图(6月25日)

图7 F1冷却风机03V测点加速度时/频域波形图(7月15日)

图8 F1冷却风机故障轴承

图9 F1冷却风机03V测点加速度趋势图

3 结语

本文所述案例一主要反映通过持续的周期性监测,跟踪设备故障的扩展趋势,指导设备维修;案例二主要介绍通过动态监测,及时发现设备检修过程中操作不当引起的轴承滚道电蚀问题,避免因轴承突发性故障引起不必要停机损失。振动状态监测及故障诊断技术已在现代化的设备管理中扮演着越来越重要的角色,企业在运用新的技术手段管理设备的同时,设备检修过程及检修质量的管控同样不可忽视。■