缩短挖泥船设备故障停产时间降低工程施工成本

(1.水利部海河水利委员会,天津 300170;2.华北水利水电工程集团有限公司,天津 300170)

1 工程概况

淮干蚌浮段行洪区调整和建设工程施工12标“河道疏浚工程”以左岸坡高土方切滩拓浚为主,疏浚挖方量约520万m3,工期为2015年10月至2017年5月,受淮河汛期水位陡涨陡落影响,挖泥船有效施工时间短。12标开工前3个月挖泥船运行数据表明,设备故障停产使施工进度滞后,难以完成工期要求,还增加了施工成本。传统方法难以有效解决上述问题,因此,为达到有效缩短挖泥船设备故障停产时间,降本增效的目的,施工单位通过QC方法开展问题攻关。

2 选择课题

完成合同工期需要单船月均设备故障停产时间不超过100h,开工前3个月平均停产时间180h。为完成工期要求,针对如何缩短挖泥船设备故障停产时间开展QC问题攻关。

3 现状调查

3.1 调查分析一

对与12标同等条件下(同类型船舶、同挖区、同排距)施工的3条挖泥船2016年9—11月运行数据进行统计分析(见表1)。

表1 挖泥船生产运行数据统计 单位: h

由表1可知,海华50、52号月平均设备故障停产时间都是76.7h,符合100h以内的合同工期要求;海华51号为180h,远远超过了100h,是问题所在,下一步分析查找哪些因素导致51号停产180h。

3.2 调查分析二

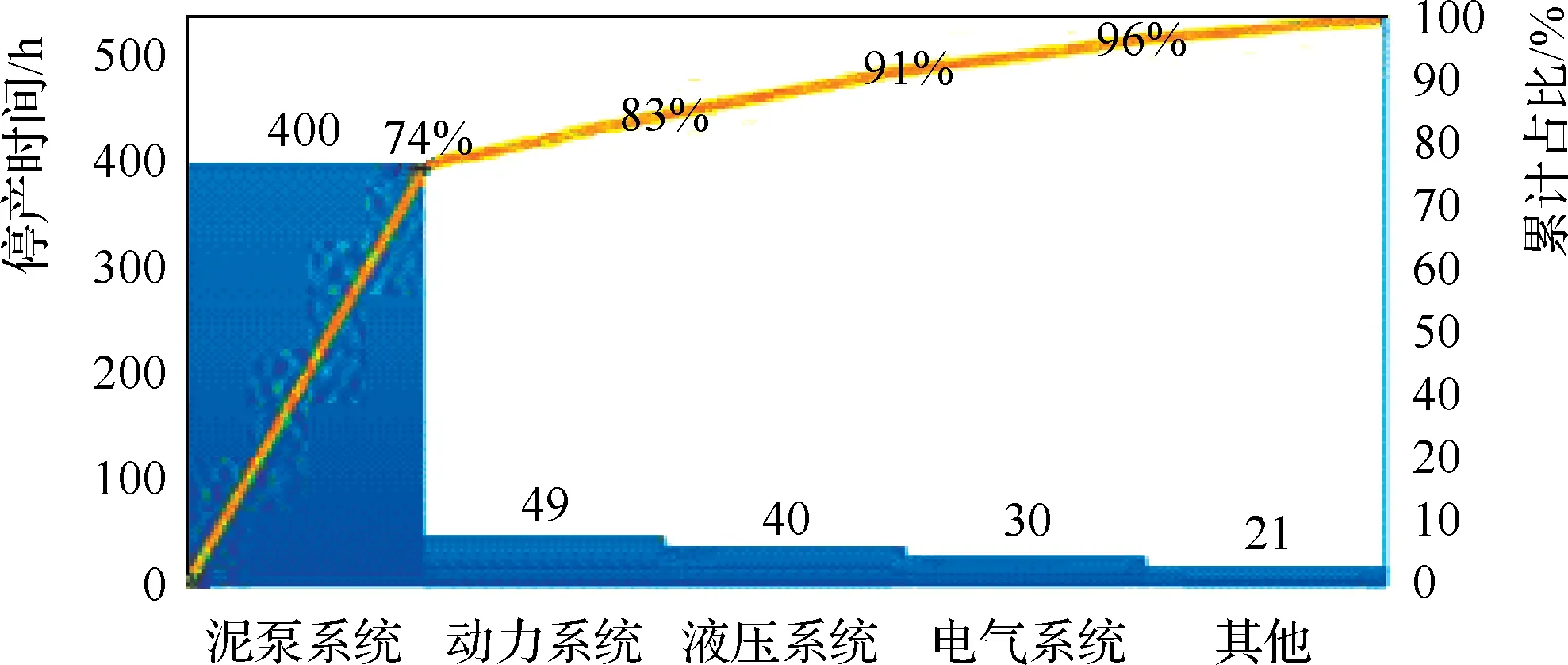

查看海华51号船2016年9—11月运行记录,对由于泥泵系统、动力系统、液压系统、电气系统和其他系统这五类机械运行系统故障导致的停产时间,进行合计分类统计并绘制排列图(见图1 )。

图1表明:泥泵系统故障引起的停产时间占总停产时间的74%,因此,找到导致泥泵系统故障的具体部位是问题的关键。

图1 海华51号船设备系统故障停产时间排列图

3.3 调查分析三

查看海华51号船2016年9—11月泥泵系统修理记录,对由于泵壳、叶轮、衬板、泵盖及机封这五类设备故障导致的停产时间进行合计分类统计并绘制排列图(见图2 )。

图2 泥泵系统故障停产时间排列图

图2表明:泥泵机封故障引起的停产时间占泥泵系统故障总停产时间的86%,泥泵机封部位的故障是停产的主要原因。

通过以下计算为目标设定提供依据。依据海华51号挖泥船施工经验,经努力可以解决症结问题的90%,针对上述3个层次的逻辑分析,可列出下式:

180-180×74.07%×86%×90%≈77h(即:课题小组可以使停产时间不超过77h)

4 目标设定

依据上述分析,保留解决症结4%的富裕度,将目标设定为:挖泥船月均设备故障停产时间不超过80h。

5 原因分析

利用鱼刺图从“5M1E”(即“人、机、料、法、环、测”) 6方面进行分析,查找导致“症结”——泥泵机封故障产生的原因,见图3。如针对材料方面问题,首要原因是“选用材料不达标”,而“泥泵机封动静环耐磨材料差”是造成“选用材料不达标”的原因,把可以直接采取措施的原因称为“末端因素”,因此,“泥泵机封动静环耐磨材料差”是材料方面的末端因素。

同理共找到11项末端因素:技术交底覆盖率不足、培训不到位、泥泵叶轮磨损严重、泥泵机封装配精度差、泥泵机封动静环耐磨材料差、泥泵机封质量缺陷、泥泵水封日常维护保养不及时、封水泵与泥泵压力差过小、挖泥操作手法错误、高土方塌方引起泥泵振动、泥泵过流介质杂物多。

图3 鱼刺图

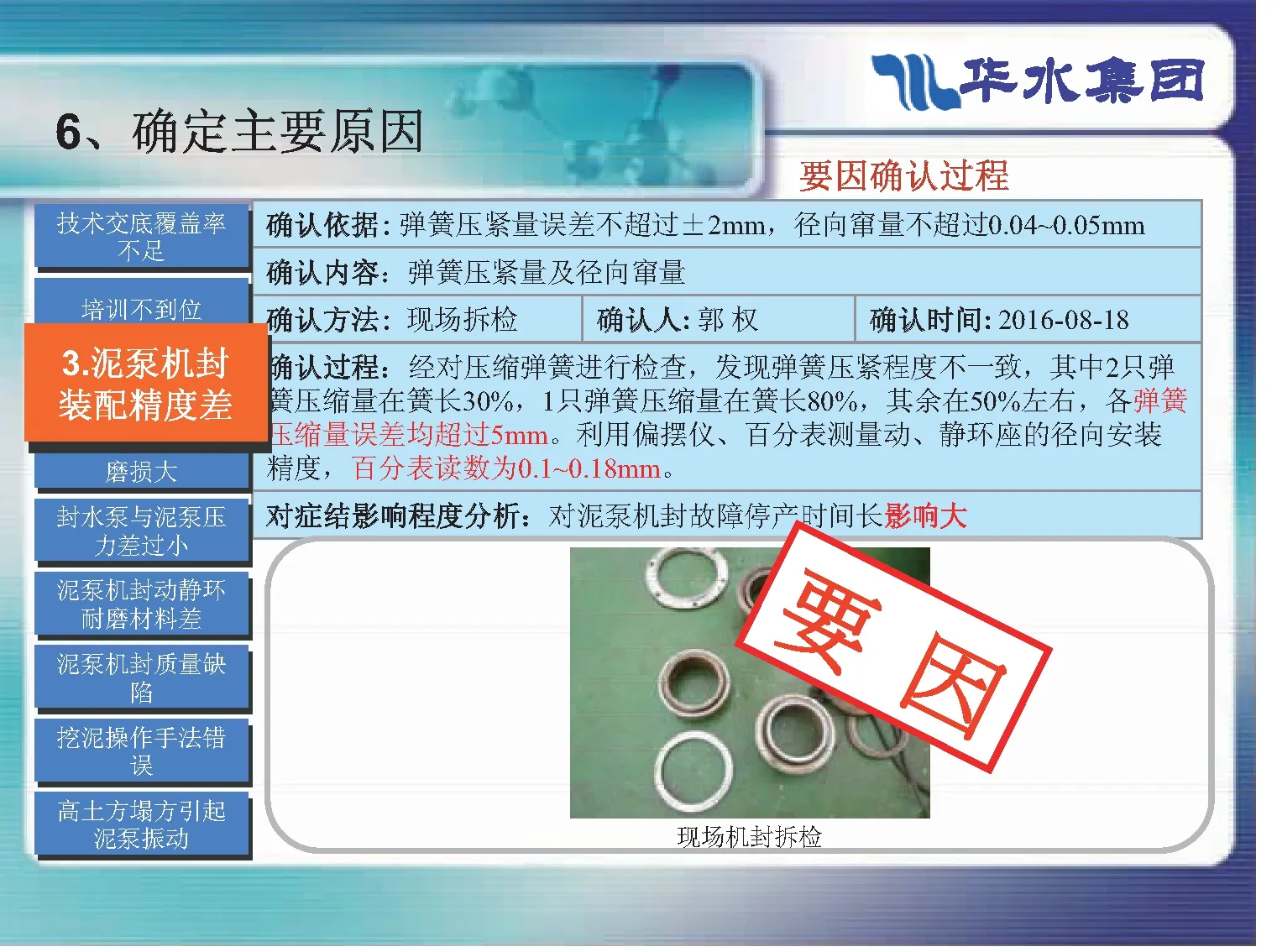

6 确定主要原因

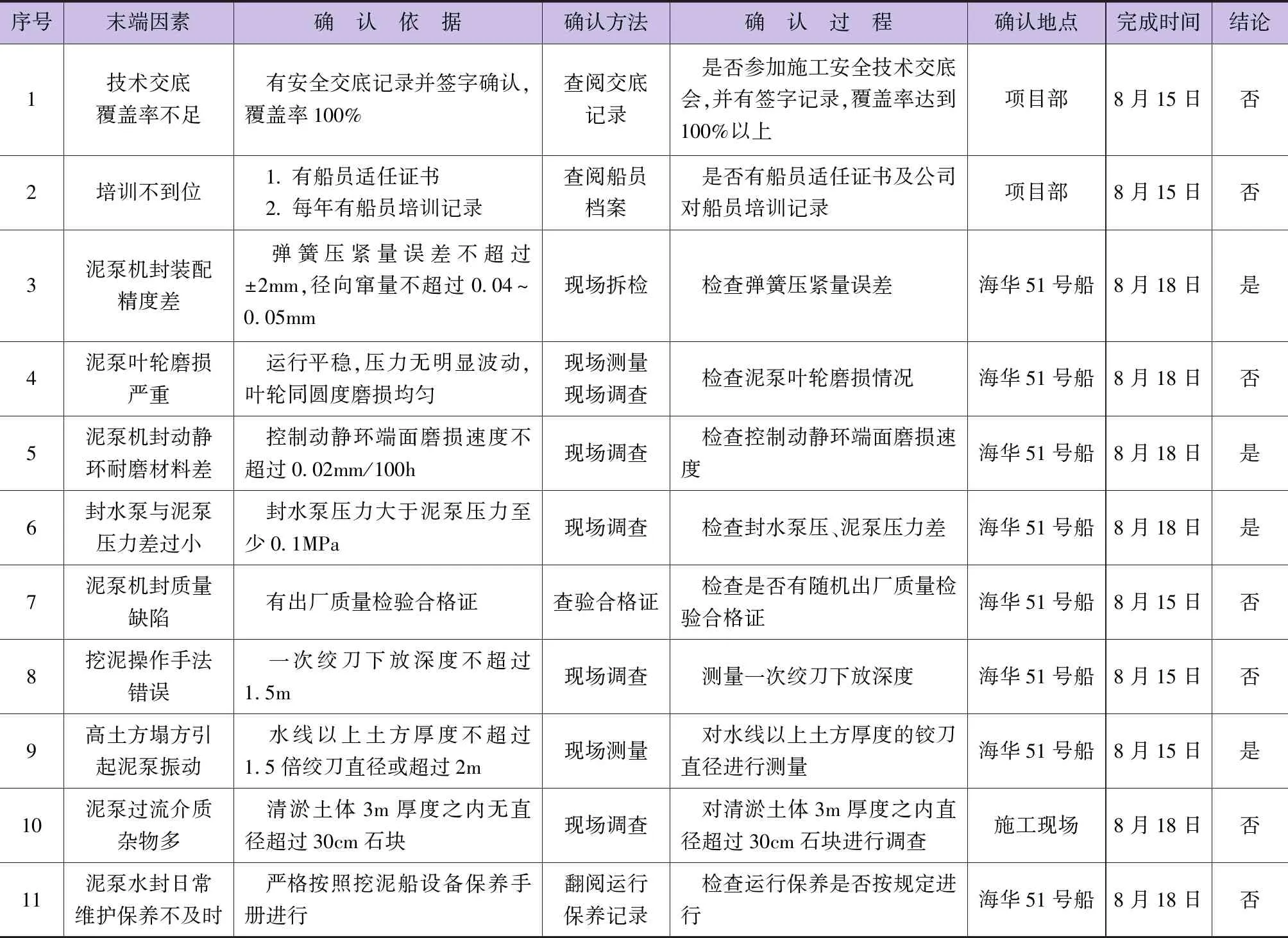

依据“5W1H”要求,编制要因确认计划,通过现场验证、测试测量和调查分析等方法对引起泥泵机封故障的11项末端因素进行逐一确认,找到其中主要原因。

如针对“泥泵机封装配精度差”这一末端因素,基于用数据和事实说话的原则,在海华51号船上进行现场拆检,发现弹簧压紧量误差达到5mm,超过了标准±2mm的150%;径向窜量达到0.1~0.8mm,超过标准值0.04~0.05mm的150%~260%,对症结“泥泵机封故障”停产时间长影响程度大,确认为主要原因。图4为现场确认过程。

图4 末端因素3确认过程

经确认:泥泵机封装配精度差、泥泵机封动静环耐磨材料差、封水泵与泥泵压力差过小、高土方塌方引起泥泵振动这4项末端因素是导致症结的主要原因,详见表2。

表2 要因确认及结果

7 制定对策

按照“5W1H”原则,制定消除4项主要原因的对策实施计划,即对症下药。

a.针对泥泵机封装配精度差,对策为提高装配精度。目标是弹簧压缩量误差为±2mm,轴向及径向误差小于0.05mm,实现对策的措施是“开展员工专业培训,聘请设备厂专业技术人员协助安装”。

b.针对泥泵机封动静环耐磨材料差,对策为提高贴合端面材质硬度。目标是控制动静环端面磨损不超过0.02mm/100h,实现对策的措施是将球墨合金镀层动静环更换为高硬度镍铬合金镀层材质。

c.针对封水泵与泥泵压力差过小,对策为提高封水压力。目标是控制动静环端面磨损不超过0.02mm/100h,实现对策的措施是在封水管路上加装调节阀,通过控制阀门开度增加封水压力。

以上3项措施均在海华51号挖泥船实施。

d.针对高土方塌方引起泥泵振动,对策为降低边坡土方高度。目标是边坡土方高度降至与水平面齐平,实现对策的措施是采用推土机辅助施工。此项措施在海华51号挖泥船施工断面实施。

8 对策实施

对症下药后,实施对策就可以消除症结,实现目标。

8.1 对策实施一:解决泥泵机封装配精度差的问题

对船员进行培训,按顺序对泥泵机封进行密封装配,确保轴套、密封腔体、压盖及机封本身清洁,将轴端及密封端倒角修整平滑等。

实施效果:经检测,弹簧压缩量为簧长的50%(±2mm),轴向及径向误差0.04~0.05mm,实现了对策目标。

8.2 对策实施二:解决机封动静环材质耐磨性差问题

采取提高贴合端面材质硬度的方法,将机封球墨合金镀层动静环更换为高强高硬的镍铬合金镀层材质,增加了耐磨性,有效降低因磨损或偏转受力而导致的泄漏,有效保障泥泵正常运转。

实施效果:经检测,控制使用寿命内动静环端面磨损不超过0.02mm/100h,实现了对策目标。

8.3 对策实施三:解决封水泵与泥泵压力差过小问题

采取提高封水压力的方法,从减小进口管径入手,在机封进水管路上加装一个同通径的调节阀,通过调节阀门开度实现调节封水系统压力目的,加装调节阀后,调整4/5开度。

实施效果:封水泵压力0.64MPa,实现了对策目标。

8.4 对策实施四:解决高土方塌方引起泥泵振动问题

用推土机将高土方直接推入水中,层层降土至水线上下后,再由挖泥船连续生产,避免了绞刀自行绞滩,配合直接掏挖时高土方塌方对泥泵及封水系统带来的危害。为满足合同1∶4边坡要求,降土方高度与修坡同步进行,保证了断面边坡美观顺直。

实施效果:推土机配合施工后,水线以上土方高程基本与水面齐平,实现对策目标。

9 检查效果

9.1 目标完成情况

经统计2016年9—11月海华51号挖泥船运行记录,设备故障停产时间由原来的180h/月降低至73.3h/月,达到了设定目标。

9.2 成本降低情况

降低机封引起的泥泵故障停产时间,使机封更换次数由原来的4次/季减少至1次/季,累计少更换9次,更换一次约需5.2万元,扣除小组活动费用约1.8万元,节约成本约45万元。

9.3 标准化情况

总结降本增效的有效措施,编制了《绞吸式挖泥船泥泵系统维护保养作业指导书》(HS-ZD-18-01),既巩固了实施效果,还可指导不同土质、不同工况泥泵封水系统密封形式的选择及养修工艺,提高了同类作业标准化水平。

9.4 创新情况

创新了降低施工成本的途径。本课题立足岗位,运用QC这一创新抓手,进行了“升质量-降成本”协同创新的探索。