金属材料热处理节能工艺优化研究

张 宏

(甘肃工业职业技术学院,甘肃 天水 741000)

制造业发展过程中,金属材料制造的关键、核心其实就是金属材料热处理节能工艺。制造业在加工制造时,热处理是一个不可或缺的工艺,但是热处理对于电能的消耗又是巨大的,所以对于金属材料热处理节能工艺必须要进行优化,通过不断开发新工艺,使得热处理的节能技术能够得以不断地提升。金属材料热处理节能工艺技术可以说是制造业当中最核心的技术,主要依赖于电力进行运转。但是当下社会金属材料热处理节能工艺的运转出现了技术上的不足,导致资源不能够被合理的利用,并且还出现影响环境的问题。

1 优化热处理设备减少能源损失

金属材料热处理节能工艺在运行的过程中,所需要的加工时间是比其他行业要更长一些的,所以同样时间下对设备消耗较大。

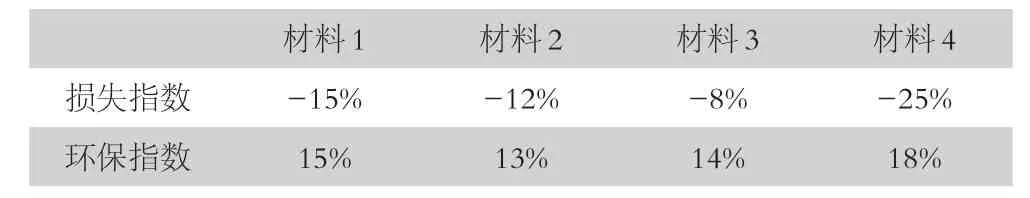

在能源消耗的过程中,不可避免的就会出现化学污染物[1],如表1所示。化学热处理薄层渗透技术刚好就可以对这个问题进行缓解,在节能的基础上,大大提高对金属材料加工的效率,真正实现企业统一追求的效率与效益兼得的目标,具有很强的现实意义。

表1 设备损失及环境影响率

优化热处理设备减少能源损失是金属材料热处理节能工艺优化最常用方式的一种。优化热处理设备减少能源损失,由于金属表面的涂层厚度已经降到了最低,所以金属加热时间也不再像以往一样,提高了时效性。但是优化热处理设备减少能源损失却更好的保障了金属材料的性能,对于环境的污染同时也是降到了最低,可以堪称是金属材料热处理节能工艺优化的成功的方法之一。

2 回收热处理的反应预热装置

回收热处理的反应预热装置并不能完全修补热处理后金属材料上存在的裂痕,但是却能防止裂痕进一步的加大加深,这样相当于对问题金属材料再次热处理,减少处理环节实现了节能[2]。

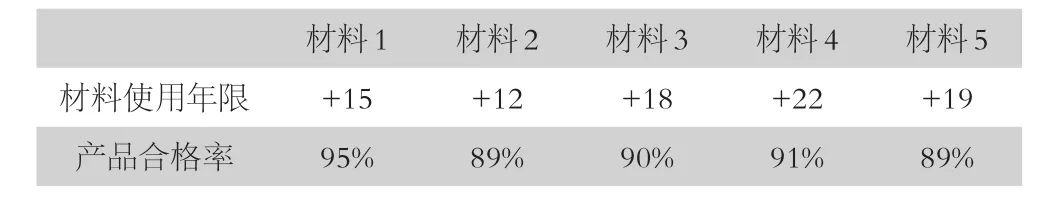

对于金属材料产品的质量的控制,是回收热处理的反应预热装置最核心的功能,最大程度降低产品的不合格率,降低生产的成本。如表2所示,反应预热装置对材料合格率的影响。

表2 反应预热装置对材料合格率的影响

对于小厂商来说,在进行金属材料加工时,出现问题的金属材料相对多一些,对于有问题的金属材料直接报废,这就会造成整体资源的浪费。面对这种困境,回收热处理的反应预热装置可以减缓上述问题的出现,降低整体成本,回收热处理的反应预热装置也是金属材料热处理节能工艺优化方式中不可或缺的一种。

3 热处理工艺节能减耗的方法

3.1 加快热处理工艺反应的时间

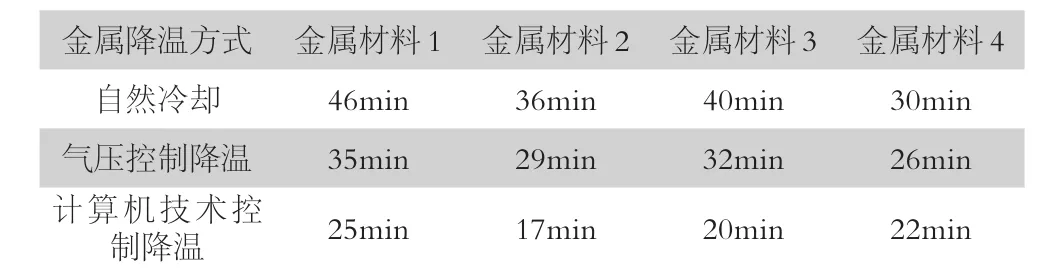

加快热处理工艺反应的时间控制会降低加热的温度,一旦加热的温度低于金属材料的熔点时,就会在金属材料的表面生成奥氏体化的现象,在此时让金属材料进行自冷,这样就能够成功实现金属材料表面的硬化。加快热处理工艺反应的时间控制能够使金属材料的性能达到最优,有效的解决的当下制造业生产合格率不够高的难题。并且,加快热处理工艺反应的时间控制与计算机技术有着紧密的联系,加快热处理工艺反应时间采用不同的方式会有不同的效果,具体可如表3所以。

表3 加快热处理工艺反应时间效果对比表

3.2 减少热处理工艺过程中的能量损耗

减少热处理工艺过程中的能量损耗想要得到最大程度上的利用,就必须有达到相关的条件。金属材料的性能可以通过减少热处理工艺过程中低压渗碳来得到提升。减少热处理工艺过程中的能量损耗,就需要加工过程在真空或者部分真空的环境中进行。如果在金属材料加工时,保证金属材料不与空气相接触,就能够很大程度上实现金属材料表面的硬化。不同加热环境下,能量损耗对比如表4所示。

表4 不同热处理环境中的能量损耗对比表

减少热处理工艺过程中的能量损耗主要是在低压渗碳的基础上来对金属材料进行热处理,并且采用其独有的与传统方式不同的降温方式,即高压气淬来实现金属材料的冷却。但是在实际加工过程中,完全真空的状态是很难实现的,真正达到真空状态需要特别高的技术作为基础。理论上来讲,金属材料在进行加工时,越接近真空的条件,金属材料受到的影响就会越小,金属材料加工的合格率就会越高。

4 结语

本文对金属材料热处理节能工艺优化研究进行分析,通过对优化热处理设备减少能源损失、减少热处理工艺过程中的能量损耗、回收热处理的反应预热装置以及加快热处理工艺反应的时间控制的分析论证。希望本文的研究能够为金属材料热处理节能工艺优化研究提供理论依据。