基于物联网的矿井内主排水设备状态监测

王 珺,刘 岚

(甘肃林业职业技术学院,甘肃 天水 741020)

1 矿井内主排水设备状态监测技术设计

基于物联网的矿井内主排水设备状态监测技术充分利用物联网技术的优势,直接进行主排水设备的故障参量确定与监测范围划分,并借鉴故障序列分析模型,优化主排水设备的状态监测算法,实现快速、准确的主排水设备状态监测。

1.1 主排水设备故障参量确定

轴承作为矿井主排水设备的重要部件,故障发生时会降低自身的支撑作用,并减少转轴摩擦阻力,因此只要得出轴承摩擦阻力减小的结论,便能确定主排水设备的故障参量。

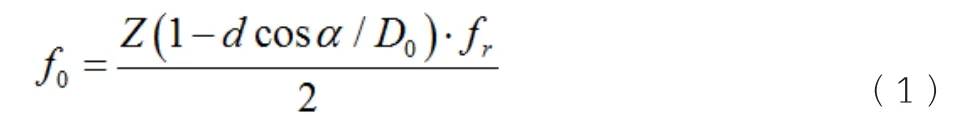

利用物联网技术模拟主排水设备中轴承故障,加剧轴承的磨损程度[3],假设轴承的滚珠数目为Z,轴承直径为d,则轴承故障的频率特征为:

式中,f0代表轴承故障频率;α代表轴承摩擦力与滚珠滚动形成的夹角;D0代表滚珠圆心滚动过程中形成的直径;fr代表滚动频率。

将轴承的故障频率利用物联网技术进行监测,根据不同的故障频率,确定故障参量f的函数表达式为:

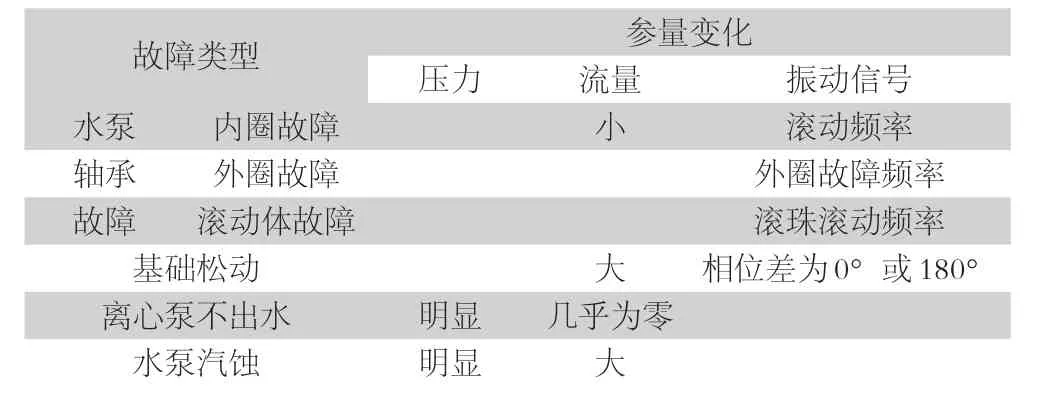

根据故障参量的函数表达式,计算矿井内主排水设备的常见故障及参量,如表1所示。

表1 常见主排水设备故障及参量

1.2 基于物联网的状态监测算法设计

根据矿井内主排水设备故障参量,划分故障监测范围,借鉴故障序列分析模型,利用物联网技术随机划分故障类型。

假设某一时刻发生主排水设备故障时,该时刻的故障序列为p,在这一时刻的监测值为q,则故障过程中,基于物联网的监测技术的自回归模型为:

式中,Y代表基于物联网的监测函数;a代表矩阵数;ε代表故障序列。

确定故障监测函数后,对主排水设备的运行状态进行监测并检测故障个数,利用物联网技术,生成主排水设备状态序列,序列中,必定存在一个p值使函数成立[4],即:

式中,H代表主排水设备状态序列;n代表主排水设备容积效率;R代表故障设备半径;β代表修正系数,不做定向计算。

对主排水设备的状态序列进行随机干扰,则得到基于物联网的主排水设备状态监测模型μ的函数表达式为:

式中,z代表主排水设备的有效运行序列。

将矿井内主排水设备进行故障处理,利用物联网技术对其运行状态进行监测,根据故障序列分析模型调整状态监测角度,直至故障序列参数对监测结果的影响保持在0.02s以内。至此,完成对基于物联网的矿井内主排水设备的状态监测算法设计。

2 实验论证分析

图1 实验论证结果对比

为保证本文设计的基于物联网的矿井内主排水设备状态监测技术的有效性,进行实验论证,实验论证采用相同地区的,具有相同矿井环境的主排水设备进行状态监测论证实验。

为保证实验严谨性,采用传统状态监测技术,即人工操作监测技术作为实验论证的对比,对两种监测技术的监测效率进行统计。其实验论证结果如图1所示。

图1中(a)图代表基于物联网监测技术的监测结果;(b)图代表传统人工操作监测技术的监测结果。则通过对图1所示实验论证结果的分析可知,基于物联网的监测技术监测幅值波动小,整个监测过程耗时短;而传统人工操作的监测技术监测幅值波动大,且监测幅值较为密集、监测过程繁琐,整个监测过程耗时长。则可以得出结论,本文设计的基于物联网的矿井内主排水设备状态监测技术具备极高的有效性,进行矿井内主排水设备状态监测工作时,监测过程简单,监测波动性小,且监测耗时短,具有较高的监测效率。通过加权分析可知,本文设计的基于物联网的矿井内主排水设备状态监测技术较传统人工操作的监测技术总效率提高24.37%。

3 结语

本文对基于物联网的矿井内主排水设备状态的监测技术进行分析与设计,利用物联网技术,确定主排水设备故障参量,优化状态监测算法,实现本文设计。实验论证结果表明,本文设计的基于物联网的矿井内主排水设备状态监测技术具备极高的有效性,能够提高矿井内主排水设备的状态监测效率。

希望本文的研究能够为矿井内主排水设备的状态监测技术提供理论依据和参考。