软岩巷道工程掘进的扰动与稳定性研究

孙 强

(晋城宏圣矿建安装分公司 ,山西 晋城 048205)

0 引言

软岩巷道围岩稳定性研究是矿压岩层控制中十分重要的一部分,同时也是矿井安全生产中所面临的一道复杂难题。国内外研究人员对于软岩问题进行了大量的研究,针对目前现场出现的许多现象,得到了许多成果,但由于地质条件的复杂与差异性,许多问题还无法解释,其理论体系也尚未完善。当岩层力学性质较低即在软岩中布置巷道时,由于巷道之间距离不合适,巷道布置比较密集。一般情况下,井下巷道掘进顺序采用平行作业方式,即巷道掘进工序同时进行,从而增大井下工作效率,但由于巷道之间距离较小,掘进过程中巷道围岩所处应力状态发生变化,因此会对巷道稳定性产生影响[1~3]。

目前,国内外学者针对软岩巷道工程以及掘进扰动影响的围岩破坏变形进行了大量的研究,获得了许多成果。朱万成等[4]采用RFPA数值模拟软件,针对巷道采取不同的侧压系数时,模拟了巷道掘进扰动对其围岩造成破环的过程;高富强等[5]采用FLAC3D数值模拟软件,对巷道掘进扰动影响下,巷道围岩内部应力分布情况以及峰值位置进行了确定;叶洲元等[6]研究了深井工程巷道围岩开挖后对围岩产生的力学效应,并证明在扰动影响下,围岩围压升高抗压强度随着增大的情况;刘泉声等[7]对巷道围岩表面变形以及锚杆索拉拔力进行了监测,得出了深井工程巷道掘进的扰动影响范围。

上述研究成果从巷道掘进方式、扰动影响因素等多方面对巷道稳定性进行了研究,本文以山西三聚盛煤矿软岩巷道掘进为背景,采用数值模拟和现场实测方法对巷道掘进的扰动与稳定性进行了分析,从而分析得出巷道掘进扰动对围岩稳定性的影响。

1 工程概况及围岩破坏分析

1.1 工程概况

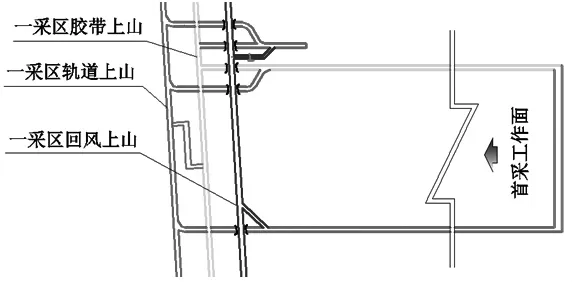

山西三聚盛煤矿一采区主采煤层为9#煤,煤层厚度平均为3.5m,倾角为5°,煤层埋深为300~350 m,煤层结构简单,一般含1~4夹矸,为全区稳定可采煤层。煤层顶板为泥岩、石灰岩,局部为泥灰岩、砂质泥岩,底板为粉砂岩、泥岩、砂质泥岩。根据测试结果,煤层灰岩顶板抗压强度120.0~155.1MPa,抗拉强度4.0~5.0MPa;砂质泥岩底板抗压强度 96.4~97.0MPa。一采区主要巷道包括回风上山、轨道上山以及胶带上山巷道,巷道布置情况如图1所示。由巷道围岩物理力学条件得出,一采区巷道围岩节理裂隙发育,稳定性差,易于受工程扰动影响而破碎。

图1 巷道布置图

1.2 巷道掘进扰动及稳定性分析

巷道在掘进时,会对周围岩体产生扰动影响作用,使其完整度被破坏,出现表面围岩块状掉落甚至有时发生岩爆的现象,从而影响巷道整体的稳定性。巷道掘进在岩层中会产生扰动应力波,其在岩层中的传播会逐步减弱直到消失,通常情况下,软岩巷道围岩中的应力波衰减速度较大。

根据对该矿井一采区三条巷道现场的调研结果,得出巷道掘进引起的围岩破坏的影响因素包括三方面,分别为是围岩破碎程度高、掘进扰动影响大以及支护参数不合理等。通过现场的实地考察,发现巷道围岩破坏过程如下:由于巷道为软岩巷道,围岩强度较低,内部滋生有大量裂隙,巷道掘进时在围岩内部会出现应力集中等现象,高应力状态对围岩产生破坏作用,形成应力波,造成大面积地围岩破碎。随着时间的延长,围岩中的应力波向深部传递,引起深部围岩破坏,巷道整体稳定性降低,此时需要一定的支护作用来维持巷道的稳定性,因此支护方式以及参数至关重要。

该矿井一采区三条上山巷道采用的支护方式为传统的锚喷支护形式,目前该支护方式及参数存在一定的缺陷,无法对巷道在强度以及刚度等方面形成一定的支护作用,支护缺陷主要如下:①支护密度小,锚杆预紧力不够,对巷道表面破碎围岩无法起到挤压加固作用,造成经常出现块状掉落,锚杆托盘无法压紧在巷道表面;②混凝土喷层刚度不够,无法控制巷道表面破碎围岩的变形,易出现裂隙等现象,影响稳定性。综合以上因素,巷道围岩本身易于破碎,在不合理支护条件下,围岩破碎变形更加显著,最终导致巷道失稳破坏。

2 数值模拟分析巷道掘进扰动影响

2.1 建立数值模型

采用FLAC数值模拟软件对巷道间距与掘进扰动效应强弱的关系进行模拟。模型外形尺寸为长×高×宽=180×100×50m,共划分154800个单元格。后掘巷道与先掘巷道的形状均为直墙半圆拱形,根据现场巷道的实际大小,即宽×高=5m×3.5m。模型底面设置为固定边界,侧面为位移边界,顶面为应力边界,按上覆岩层约350m厚度对模型施加均布载荷,巷道上覆岩体平均密度取2500kg/m3,所以,模型顶部所需加的垂直应力分别为7.91MPa,侧压系数取为1.2,模型如图2所示。模型采用物理力学性质较弱的单一均质材料,模型材料参数为:重度γ=2.35kg/m3,抗压强度Rc=13MPa,抗拉强度Rt=1.14MPa,内聚力C=0.49MPa,内摩擦角 φ=31°,变形模量 E=3.35GPa,泊松比λ=0.31。

图2 数值模拟模型

2.2 巷道间距与掘进扰动影响特性关系

根据现场巷道布置情况,数值模拟确定为三个方案,即三条上山巷道之间的间距分别为30m、40m以及50m,模拟当垂直距离为0时,后掘巷道对先掘巷道围岩的变形量和主应力分布情况。

巷道掘进后,顶板岩层会出现应力释放现象,形成较大范围的冒落拱区域,由理论分析可知,巷道顶板岩层主要承受剪切破坏,而顶板岩层强度大小决定了冒落拱的高度以及范围。巷道开挖,顶板岩层除了自身维持稳定外,会对两帮形成载荷,应力也逐步向两帮内部转移,从而出现应力集中现象。巷道掘进过程中,对围岩内部应力分布情况以及规律进行分析探索,有利于掌握巷道围岩变形规律,因此在模型中对巷道两帮围岩内部应力进行监测,沿垂直于巷道两帮的方向布置1条15m长的侧线。每个监测点的距离为1m,均匀布置15个监测点。

1)巷道围岩主应力分布分析。

模型中后掘巷道位于先掘巷道的左侧,因此以先掘巷道的左帮作为研究对象,对监测数据进行处理分析,结果如图3所示。

图3 不同水平距离下巷道围岩主应力差分布变化曲线

从图中可以看出,当巷道处于同一水平时,巷道间距在30、40、50m三种方案下,巷道受到掘进扰动影响之后的围岩内部应力分布有较大的差异性。三种方案条件下应力峰值位置大致相同,间距为30m条件下应力峰值大小最大,为18.6MPa,间距为40m和50m条件下,应力峰值大小基本相同,为16.8MPa。在围岩深部,应力大小逐渐减小,三种方案下基本都在13m左右应力逐渐稳定,但间距为30m条件下围岩深部应力较大为10.5MPa左右,间距为40m和50m条件下应力为5.5MPa左右。上述结果表明,巷道间距的增大能够有效减小两帮围岩载荷大小。因此软岩巷道间距的增大能够弱化掘进对巷道产生的扰动影响。

2)巷道围岩变形监测分析。

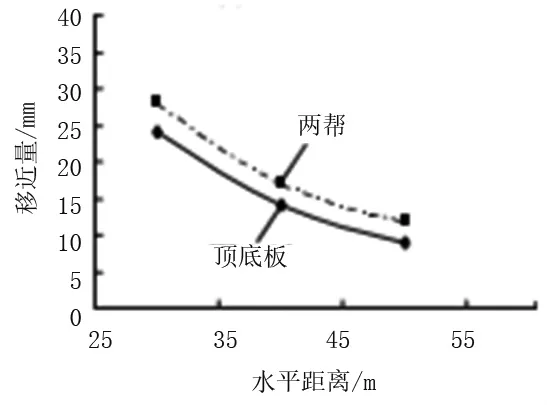

图4 不同水平距离下巷道围岩变形量

图4 为三种不同巷道间距条件下围岩变形量曲线图。从图中可看出:巷道围岩的变形量随着水平距离的增加而显著下降,巷道两帮的变形量大于顶底板移近量。其中,顶底板与两帮变形曲线的平均变化率分别达到1.25mm/m。因此水平距离的增加显著减小了巷道的围岩变形量。

3 现场实测结果

一采区胶带上山、轨道上山以及回风上山现场水平距离为30m,对一采区轨道上山巷道掘进时期巷道表面位移进行观测,在巷掘进面附近安设观测站,得到巷道顶底板及两帮围岩变形曲线图和变形速率曲线图,如图5所示。

图5 开挖扰动对巷道的前后变形曲线

根据监测数据表明,相距为30m的两条巷道,掘进巷道对邻近巷道或硐室影响程度较大的范围在掘进工作面为中心的前后10~20m之内,该区域表现为位移变形较其它范围内的巷道大,变形速度也较大。当工作面距监测点距离继续增大时,巷道围岩明显减少,从图中看出,到监测30d左右,变形速度明显减少。另外,开挖扰动对本巷道围岩变形的影响比对邻近巷道的大。在一定距离中进行开挖时,当两条巷道相距较近时,开挖扰动的影响程度较为明显;而当两条巷道相距较远时,开挖扰动不明显。

根据分析可知,当巷道之间的距离在30m以内时,相互开挖的影响程度明显。因此,可按照巷道围岩变形特点,将巷道掘进时所产生的开挖分为破坏区、影响程度较大区和影响程度较小区,直到无扰动区域,破坏区和影响区位于掘进面30m以内。

4 结论

本文对多条巷道掘进时扰动影响与稳定性进行了研究,以山西三聚盛煤矿一采区三条上山巷道为背景,对其进行了理论研究与数值模拟分析,得出巷道水平距离的增加能够显著削弱软岩巷道间的掘进扰动影响。在以该矿一采区三条上山巷道间距为30m的情况下,对巷道表面位移进行了现场监测。监测结果表明,掘进巷道对邻近巷道影响程度较大的范围在掘进工作面为中心的前后10~20m之内,该区域表现为位移变形较其它范围内的巷道大,变形速度也较大。当工作面距监测点距离继续增大时,巷道围岩变形量明显减少,开挖扰动对本巷道围岩变形的影响比对邻近巷道的大。