氨制冷压力容器封头直边开裂原因分析

,,

(1.台州龙江化工机械科技有限公司,浙江温岭 317500;2.台州市特种设备监督检验中心,浙江台州 318000)

0 引言

在大中型冷链物流建设过程中,氨制冷剂因具有单位质量制冷量大、常温下冷凝压力适中、天然环保、廉价易得等优点而得到广泛应用[1]。氨制冷系统中的压力容器承担着氨制冷剂的贮存、分离等功能,它的安全直接影响制冷系统的正常运行以及人员和财产安全。近年来,频繁发生因氨制冷压力容器封头失效而导致液氨泄漏的事故,封头发生失效的部位无一例外都出现在直边部位。经调查,多家压力容器制造单位生产的氨制冷压力容器均发生过多起封头直边失效的事故,发生失效的封头来源于多家封头制造单位,并且氨制冷容器的使用地范围很广。

液氨环境下的压力容器开裂失效,多数归结于液氨应力腐蚀失效。国内液氨应力腐蚀的研究报道较多[2-4],报道指出液氨应力腐蚀的必要条件是介质为液态氨,含水量不大于0.2%,且受空气污染;使用温度高于-5 ℃。还有专门针对氨制冷压力容器应力腐蚀的研究[5-6],表明Q235-C,20R,Q345R在液氨中没有明显的应力腐蚀倾向,但Q235-C,20R更适合制造氨制冷压力容器。对于氨制冷压力容器封头直边开裂失效,国内未见相关报道。

1993年以来,我国的氨制冷压力容器一直按照行业标准《制冷装置用压力容器》进行设计、制造,历经20多年的发展,虽然标准也经过多次修订,但在设计、制造技术要求方面并无较大变化[7]。在20世纪60年代,全国的制冷压力容器制造单位广泛使用A3钢,没有反映发生氨制冷压力容器应力腐蚀开裂事故。20世纪80年代后期,A3钢使用受到限制,氨制冷系统压力容器普遍采用16MnR钢板制造,使用过程中发现大量的贮氨器、冷凝器、油分离器发生应力腐蚀开裂。1993年后,开始限制使用16MnR材料制造氨制冷压力容器,若使用16MnR制造氨冷凝器和贮氨器,则必须经过整体消除应力热处理[8]。

1 氨制冷压力容器的服役环境

根据不同的供液方式,常见的制冷系统有氨泵供液和重力供液。氨泵供液制冷工艺流程如图1所示。

低温低压的饱和氨气被压缩机低压级吸走并被压缩成高温过热的氨气进入中间冷却器,中间压力下的低温饱和氨液与高温氨气混合,高温氨气被冷却到中间压力,氨液在中间压力下部分汽化后被压缩机高压级吸走进行二次压缩;二次压缩后的高温高压过热氨气进入氨油分离器,在氨油分离器中进行油气分离后在冷凝器中冷凝成常温高压的饱和液氨。常温高压的饱和液氨贮存在贮氨器中,氨液从贮氨器出来后分两路,一路经节流膨胀成中间压力下的低温饱和氨液进入中间冷却器,为冷却低压高温氨气和冷却盘管内的常温氨液提供冷量;另一路进入中间冷却器盘管内被过冷,然后流经节流元件,节流膨胀后的低温低压饱和液氨,进入低压循环桶后液氨被氨泵输送到蒸发器中。低温低压的饱和液氨在蒸发器中吸收载冷剂的热量后汽化,成为低温低压的饱和氨气,饱和氨气携带部分氨液进入低压循环桶内进行气液分离,低温低压的干饱和氨气被压缩机吸走进入下一次压缩循环,分离下来的氨液与节流元件补充的氨液再次经氨泵输送到蒸发器中,不断为蒸发器提供冷量。

由于氨泵供液制冷系统没有安装位置的限制,近年来新建的制冷系统绝大多数采用氨泵供液。

重力供液系统如图2所示,与氨泵供液系统的不同之处在于蒸发器中所需氨液是依靠氨液分离器与蒸发器的位差所形成的势能为蒸发器供液,不需要氨泵提供机械能,其他与氨泵供液制冷系统完全相同。

图2 重力供液制冷工艺流程

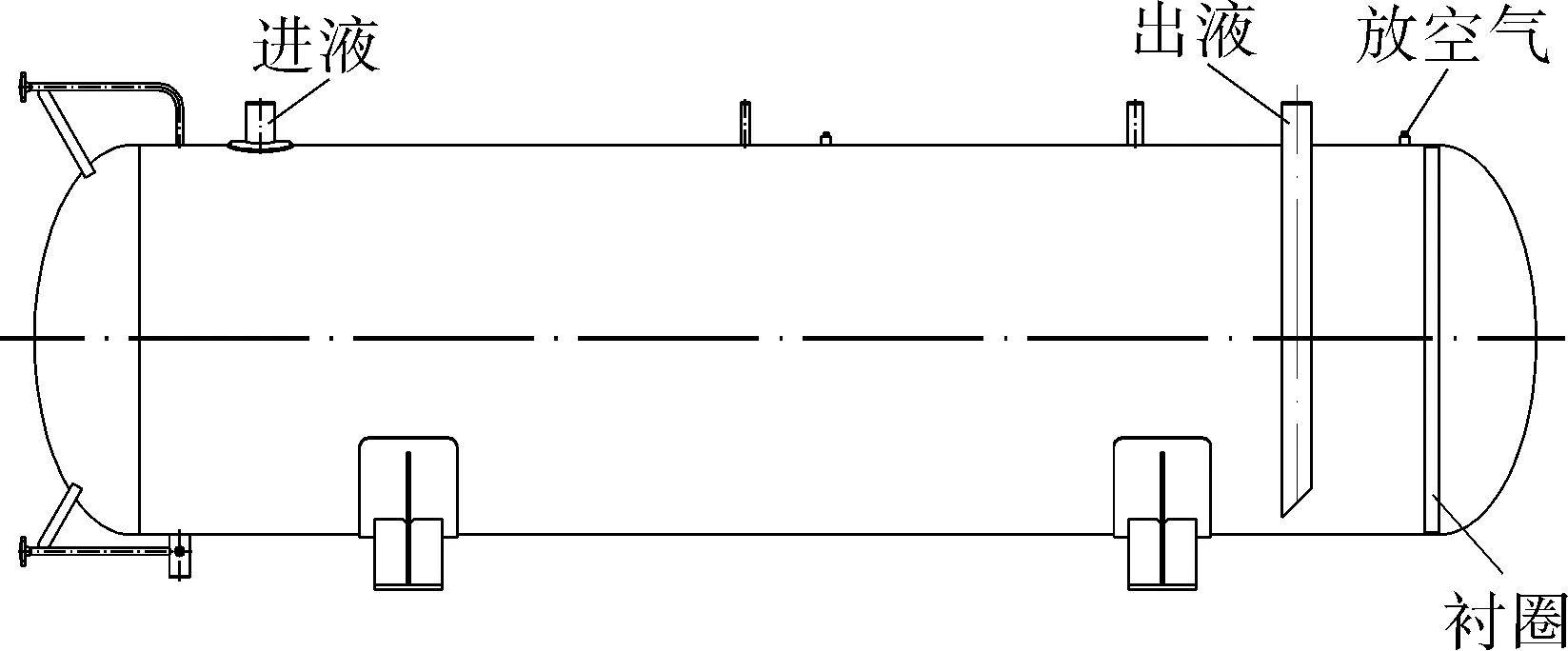

2 失效的典型氨制冷压力容器

近年来频繁发现失效的氨制冷压力容器,以贮氨器、中间冷却器、低压循环桶居多,失效位置全部出现在封头直边上,且中间冷却器、低压循环桶一律是下封头失效。贮氨器、中间冷却器、低压循环桶的设计参数见表1,设备结构见图3。

贮氨器中贮存的为常温高压饱和氨液,其最大充装量一般不超过80%,上部为气相空间,液位高度随制冷系统的液氨用量大小而波动,通常贮氨器顶部设有放空口以排放上部空间的空气;立式低压循环桶中贮存的为低温低压饱和氨液,其最大充装量一般不超过70%,最小不低于30%,上部为气相空间,液位高度也随制冷系统的液氨用量而波动,工作状态下的内部压力约为-0.03~0.1 MPa;中间冷却器中贮存的为中间压力下的低温饱和氨液,其最大充装量一般不超过50%,最小不低于30%,上部为气相空间,正常工作状态下,其液位稍有波动,工作状态下的内部压力约为0.1~0.2 MPa。

表1 典型氨制冷压力容器设计参数

(a)贮氨器

3 失效封头的检测

3.1 失效部位宏观形貌

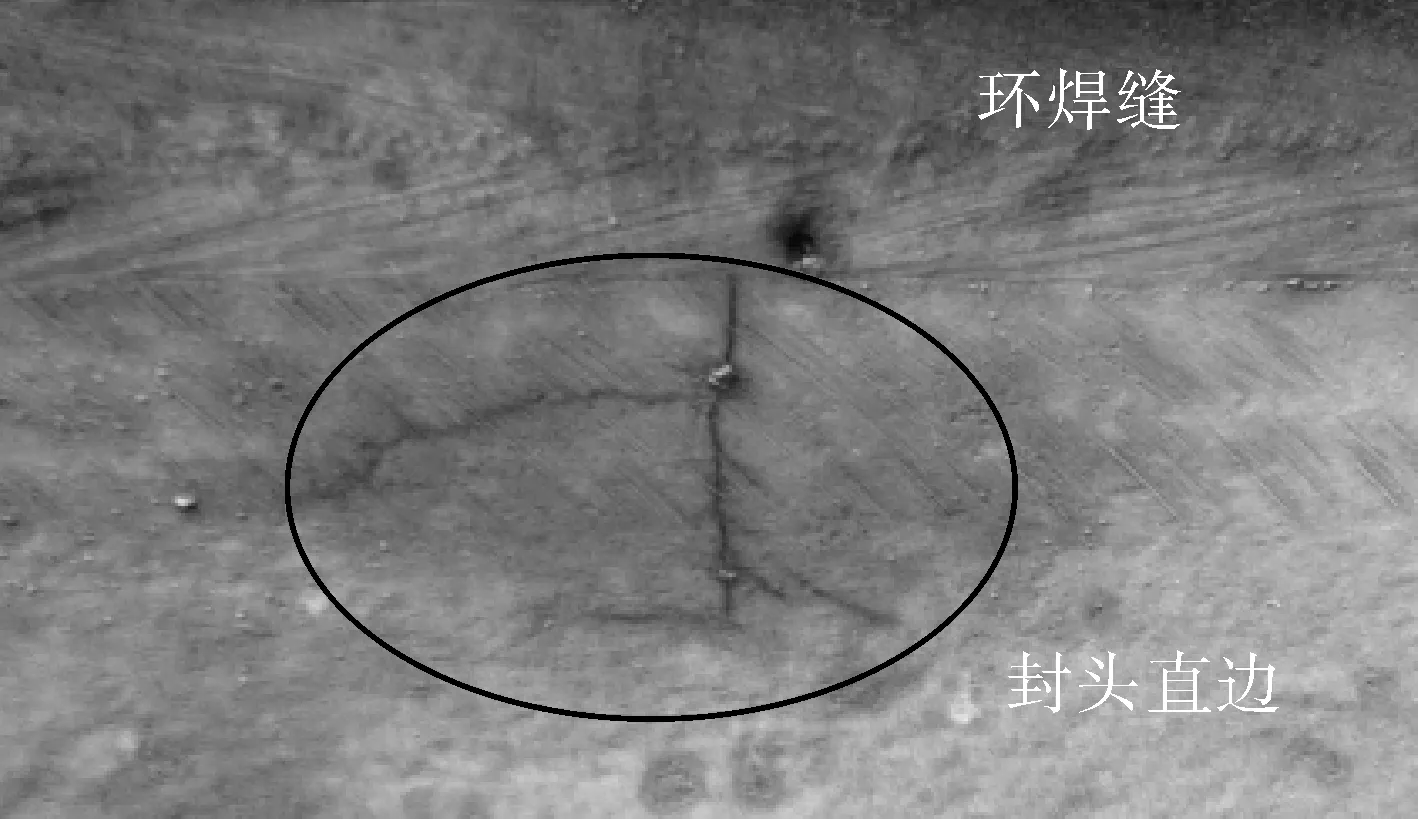

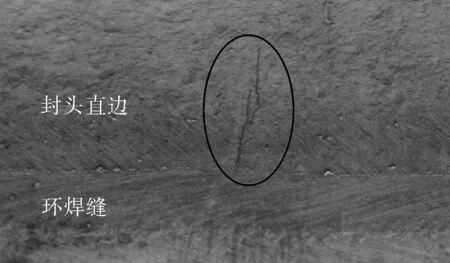

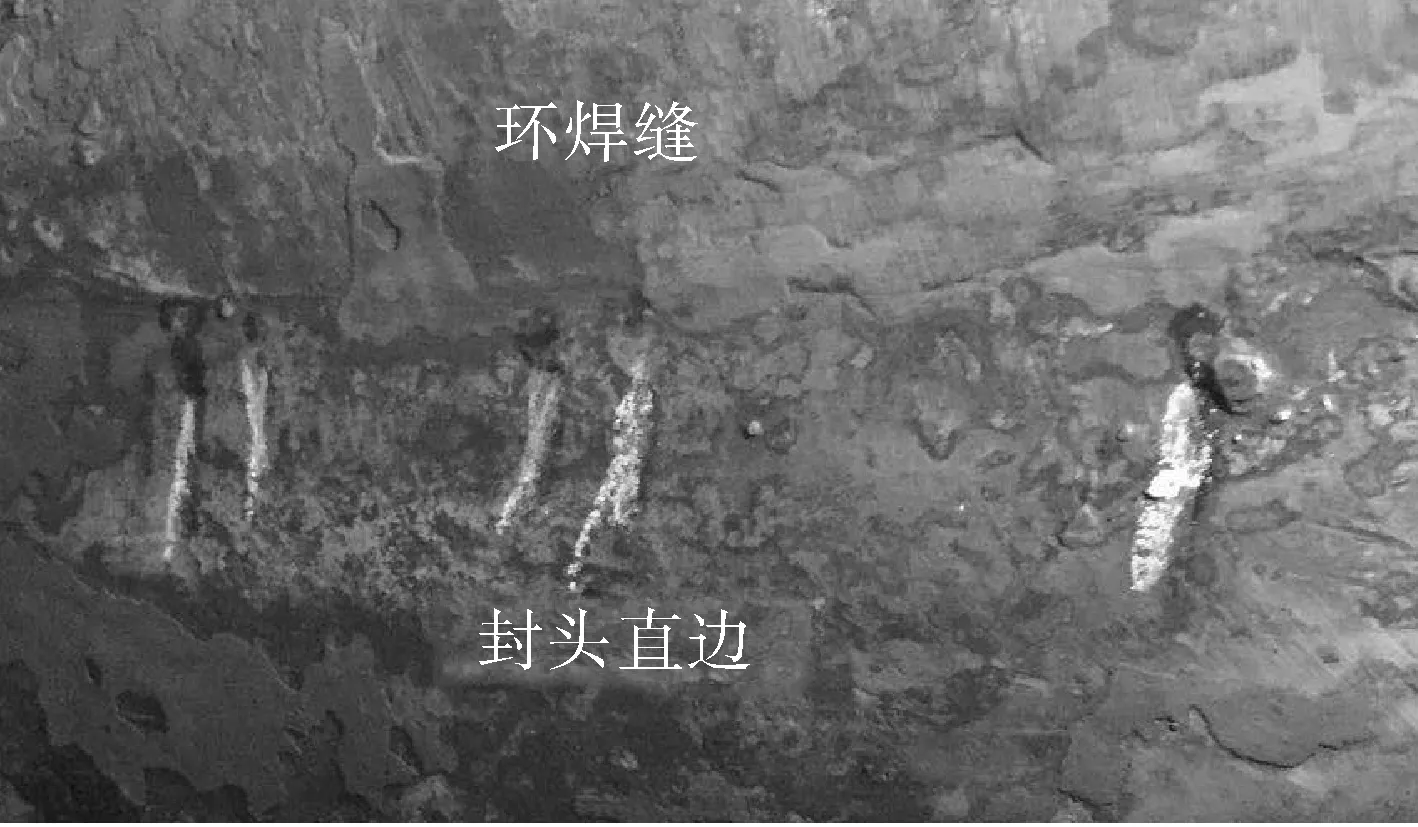

根据笔者2011年以后的统计结果,共发现19台贮氨器封头开裂、11台中间冷却器下封头开裂、5台立式低压循环桶下封头开裂、2台氨油分离器下封头开裂。根据现场勘查结果,贮氨器有的一端封头开裂,有的两端封头开裂;在容器的顶部、中部及底部都发现裂纹,但以中上部居多。图4(a)为某台贮氨器封头开裂后外观图片,可以看出已经内外贯穿的裂纹较多,且都在封头的直边上。图4(b)~(d)为割下封头后的内部裂纹图片,可以看出所有的裂纹都起源于环焊缝的熔合线边缘,沿着封头径向扩展,伴有树枝状分支,且裂纹是从封头内表面向外表面扩展。

已发现的中间冷却器和立式低压循环桶上开裂的封头都是容器的下封头。图5(a)为某台中间冷却器下封头开裂后的外观图片,可以看出该封头已有5处发生泄漏,泄漏处目测成点状,所有的泄漏点都在封头环焊缝的熔合线边缘。泄漏部位用粗砂轮打磨掉一层、再用细砂轮打磨后的宏观形貌见图5(b),可以看出,原泄漏部位存在10余条裂纹,且裂纹从内表面向外表面沿着封头径向扩展。

(a)

(b)

(c)

(a)

3.2 材料复验

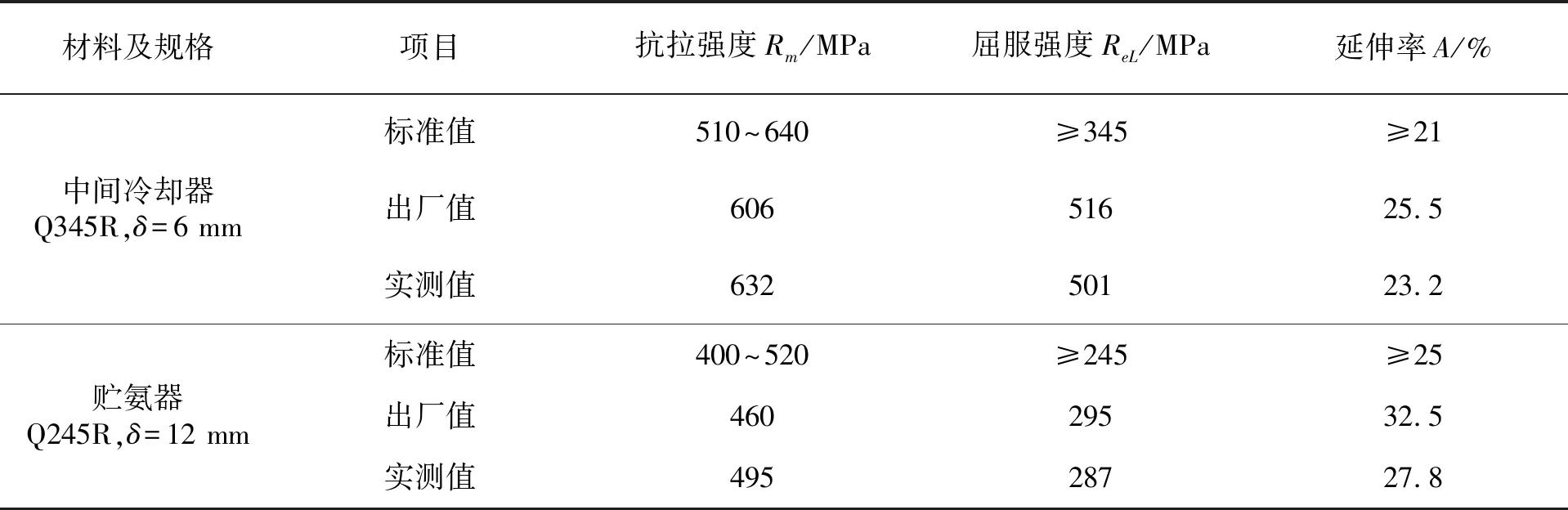

为判断封头所用材料是否符合设计要求,对贮氨器和中间冷却器失效的封头进行了化学成分和力学性能复验,力学性能试样的取样位置为封头球壳部位,化学成分复验结果见表2,力学性能复验结果见表3。可以看出,中间冷却器和贮氨器开裂的封头材料化学成分、力学性能复验结果与材料出厂值基本相同,且符合GB/T 713—2008《锅炉和压力容器用钢板》的要求,但抗拉强度的实测值都比材料出厂值偏高、延伸率的实测值都比出厂值偏低,且实测抗拉强度值接近GB/T 713—2008标准值的上限。

表2 封头材料化学成分复验结果 %

表3 封头材料力学性能复验结果

3.3 表面硬度检测

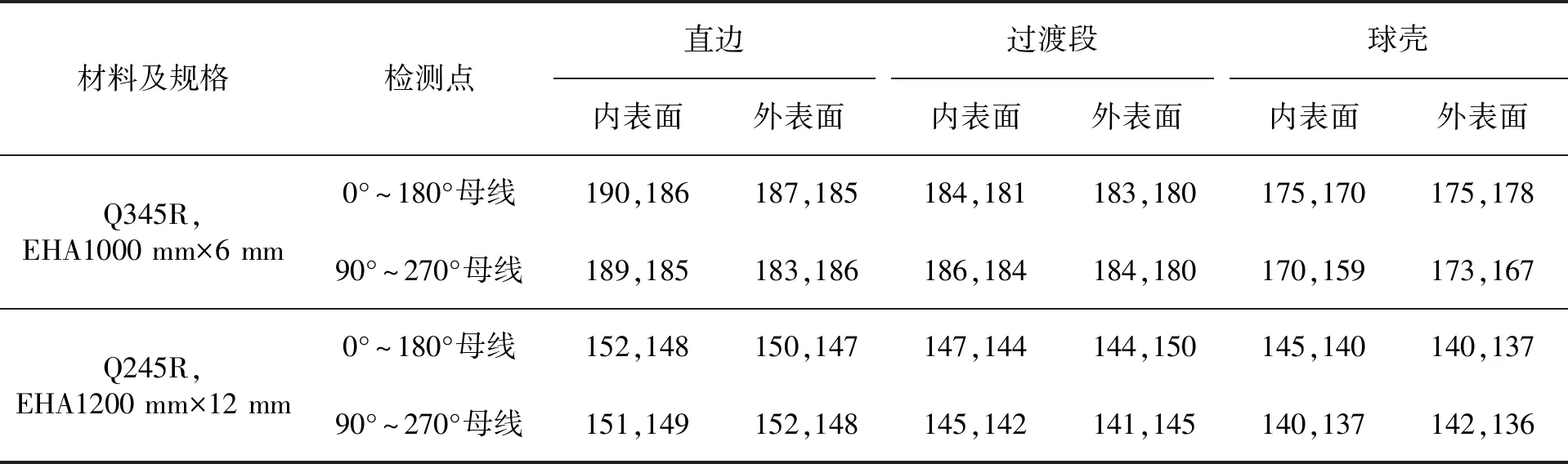

对失效的中间冷却器和贮氨器的封头进行了内、外表面的硬度检测,检测点为0°~180°和90°~270°母线上的直边、过渡段、球壳,每条母线上检测6个点,每个封头共检测12个点,检测设备为TH110里氏硬度计,检测结果见表4。从检测结果来看,封头直边、过渡段的硬度明显高于球壳部位,内外表面的硬度没有明显差异。

表4 封头表面硬度(HV)检测结果

4 开裂原因分析

4.1 封头加工过程的应力状态

制冷压力容器封头的规格尺寸普遍较小,常用的加工方法有冷冲压和热冲压。板料冲压属于拉伸过程,是弹性变形向塑性变形转变的过程,在冲压过程中封头各部位的塑性变形不同,应力状态也各不相同。如图6所示,封头冲压过程中,板料边缘由于受到冲头向下的压力而承受径向拉伸应力σr,在与径向拉伸应力垂直作用的方向上产生切向压应力στ,以及厚度方向上压应力σz。在圆弧过渡部位,受到径向拉伸应力和切向压缩应力的同时,还受弯曲而产生弯曲应力。冲压过程中的最大应力发生在板料完全包裹下模的圆角时,即冲头的直边进入下模圆角的起点处,也就是冲压完成后的封头直边部位[9]。封头的热冲压是板料在全塑性状态下进行的,封头外壁底部随球冠逐渐增大,在过渡段出现少许回落,在封头直边段迅速增大,直边段出现应力最大值[10]。

图6 封头冲压应力状态

4.2 消除加工残余应力

封头在冷冲压成形后,其过渡段和直边因产生过大的形变而存在严重的冷作硬化和残余应力,按照GB/T 25198—2010《压力容器封头》[11]的规定,凸形封头应于冷成形后进行热处理。封头在冲压过程中,各个晶粒沿着板料的拉伸方向伸长或破碎形成纤维状,变形程度很大时,在破碎和拉长的晶粒内部出现许多极细小的碎块,金属中存在弹性畸变和内应力。因此,冷压封头须经再结晶退火处理,使封头材料发生再结晶,从而消除冷作硬化及金属内部残余应力,提高金属韧性。再结晶温度与金属材料的合金成分和冷塑性变形量有关,变形量为6%~10%时,再结晶温度随变形量增加而降低,到一定值时不再变化,一般钢材的再结晶退火温度为650~700 ℃[12],保温1~3 h。退火温度太高,晶粒会明显长大;退火温度过低,再结晶不完全,晶粒大小不均匀。

封头加工单位在进行冷加工封头的热处理时,通常采用的热处理温度为600~640 ℃,保温1 h。根据NB/T 47015—2011《压力容器焊接规程》[13]的规定,碳素钢与低合金钢消除残余应力热处理的最低保温温度为600 ℃,保温时间为钢板厚度δn/25,且不少于15 min。显然冷压封头的热处理保温时间能满足再结晶退火和消除残余应力退火的要求,但是热处理温度偏低。

热冲压封头的终压温度能保证在750 ℃以上,高于再结晶退火温度,不需要另外进行退火处理。热冲压封头成形后,如果直径存在较大偏差或不能满足订货要求时,常常会用旋压机对直边或者过渡段和直边一起进行修整,这样就在热冲压成形的封头直边部位产生了新的冷作硬化和残余应力。

4.3 组装、焊接残余应力

容器制造过程中,若筒体与封头组对时存在错边,也会在焊缝及附近区域产生残余应力[14-15]。封头与筒体的环焊缝焊接材料的匹配情况对焊缝热影响区的残余应力具有较大影响,蒋文春等[16]基于热弹塑性有限元法,针对Q345R焊缝强度不匹配对残余应力的影响进行了研究,结果表明焊缝屈服强度与母材相同时,焊缝残余应力高达屈服强度;当焊缝屈服强度高于母材时,焊缝残余应力高达屈服强度,热影响区残余应力高于母材屈服强度。随着焊缝强度增加,焊缝热影响区的残余应力增加。焊缝余高的存在会在焊缝与母材的过渡处即焊趾部位产生应力集中[17-18],还有焊接时由于温差作用也会产生残余应力。

4.4 应力腐蚀环境

HG/T 20581—2011《钢制化工容器材料选用规定》[19]中规定液氨应力腐蚀环境为:介质为液氨,含水量≤0.2%,且可能受到空气(O2或CO2)的污染;使用温度高于-5 ℃。

从表1可以看出,贮氨器、中间冷却器、低压循环桶正常运行时,其内部均盛装有液氨。根据文献[7]的规定,氨制冷压力容器用液氨的含氨量应大于99.995%或含氨量应不小于99.6%,且含水量应大于0.2%。氨制冷系统中的液氨不可避免地会受到氧气的污染,主要是制冷系统在使用前或维修后,没有彻底抽真空;系统中充注液氨时带入空气;液氨中溶解了空气;金属材料的腐蚀产物(铁锈)分解出的气体;低压系统在负压下运行时,通过密封不严密处(如轴封、法兰密封面等)渗入空气。低压系统因密封不严密而渗进空气后,空气会与氨气一起被制冷压缩机吸入、压缩后排至高压系统,由于高压贮液器具有液封作用,空气很难再进入低压系统。所以制冷系统中的空气主要积聚在氨冷凝器和贮氨器中。

贮氨器的使用温度通常都高于-5 ℃;中间冷却器和低压循环桶在正常运行时的使用温度通常都低于-5 ℃,但是制冷系统长时间停止运行后,由于库温回升,会出现中间冷却器或低压循环桶内温度高于-5 ℃的情况。

5 失效分析的结论

制冷系统的液氨受到空气污染,在制冷系统长时间停止运行后,液氨温度升高,致使氨制冷系统的压力容器在液氨应力腐蚀环境下服役。冷冲压封头虽经消除残余应力热处理,但热处理温度偏低,残余应力没有充分消除;热冲压封头冲压结束后,在冷态进行修整,致使直边产生新的冷加工残余应力。封头本身存在的残余应力、组装时因错边产生的残余应力、因采用高匹配的焊接材料致使焊缝热影响区产生的较大残余应力,以及因存在焊缝余高在焊缝焊趾部位产生的应力集中叠加或相互影响,致使封头直边环焊缝焊趾部位出现应力峰值,是导致封头直边环焊缝焊趾部位屡屡开裂失效的主要原因。中间冷却器和低压循环桶的上封头从未发现开裂失效的主要原因是:中间冷却器和低压循环桶的上部无论是在正常运行还是停机状态下都是气相空间,不会接触液氨,不存在液氨应力腐蚀环境。

6 防止措施

防止氨制冷系统的压力容器发生液氨应力腐蚀失效,应从如何让氨制冷系统的压力容器不在“液氨应力腐蚀环境”下服役着手。

(1)氨制冷压力容器应选用Q245R钢板加工,且应按批号实测钢板的抗拉强度,且实测抗拉强度不宜超过450 MPa。

(2)用于氨制冷压力容器的封头应优先选用热冲压加工,且脱模后不应进行修整,如有修整则须进行再结晶退火热处理;如采用冷冲压+热处理的封头,则须进行再结晶退火热处理,不能用消除残余应力热处理代替,且须保证热处理时封头的各个部位受热均匀。

(3)完工封头的出厂资料中须记录封头直边过渡段的硬度值,检测点数均不少于8点,且在氨制冷容器制造厂入库验收时应复检。

(4)封头与筒节组装时严禁错边量超标,甚至可以提出比GB/T 150.4—2011《压力容器 第4部分:制造、检验和验收》更严格的要求。

(5)氨制冷压力容器焊接时,在满足焊接工艺评定要求的前提下,禁止采用高匹配的焊接材料。

(6)氨制冷系统须安装空气分离器,无论制冷系统是正常运行还是停机状态,都应定期排放系统中的空气等不凝性气体,且间隔时间不应过长。