家用空调压缩机铸铁件热节处缩孔的消除方法

杨忠林,苏建勇,田超群,徐尔灵

(韶铸集团韶关金宝铸造有限公司,广东韶关 512031)

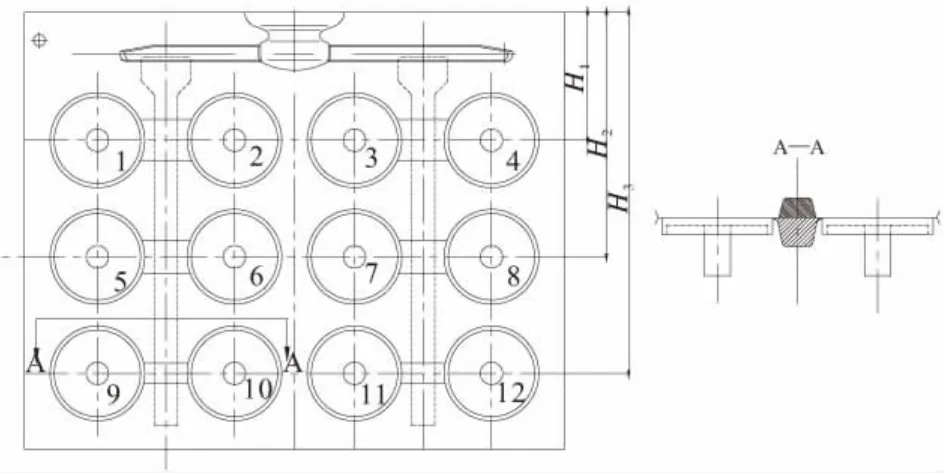

现代家用空调压缩机支架铸铁件的生产多数是使用迪砂垂直造型生产线,支架单重0.5 kg~2 kg之间,支架的轴径的中心孔都是实心铸出(如图1),材质一般都是HT250,珠光体含量≥95%,轴径内部加工研磨后不允许出现肉眼可见的单点疏松。这类铸铁件热节处的疏松、缩孔等不良品需要加工后才能发现,如图2所示,一旦生产线品质控制不好,将出现批量的废品[1]。

1 铸件生产状况

铸件主要采用废钢+增碳剂+回炉铁的合成铸铁方法[2],由于废钢的种类、产地、表面质量等都影响到铸件的质量,所以工艺设计的品质保障系数必须提高。

原迪砂线模具工艺设计如图3所示,采用重力静压浇注[3],每型铸件浇满后,铸件液态凝固之前,铁水静压力从浇口杯的顶部液面开始计算,每排铸件的静压力分别H1,H2,H3.实际生产过程中,浇口杯的金属液体往往受到浇注员工技能的影响,存在半杯、甚至杯内无金属液的情况。

图1 支架铸件

图2 缩孔不良

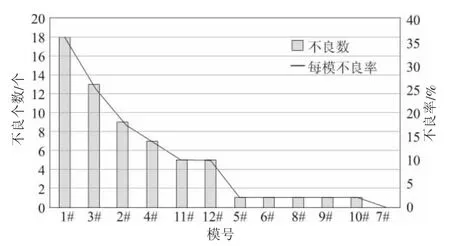

每个模具号各取50件加工,对内径缩孔件进行统计,统计结果见图4,发现1#~4#模的缩孔不良分别为36%、26%、18%、14%,5#~12#模具号也有合计不良率约占总数的2%,原因是上排铸件静压力最低,影响铸件质量。

2 缩孔原因分析

2.1 宏观形貌

图3 模具工艺图

图4 不良品层别分析

剖开内径缩孔件的缩孔部分,样品指定观察面明显可见大小不一的宏观孔洞,依孔洞内壁形貌、边缘形态及在样品截面所处位置分析,初步定为残余缩孔,如图5中箭头所示。

图5 缩孔(2#指定观察面宏观形貌)

2.2 微观形貌

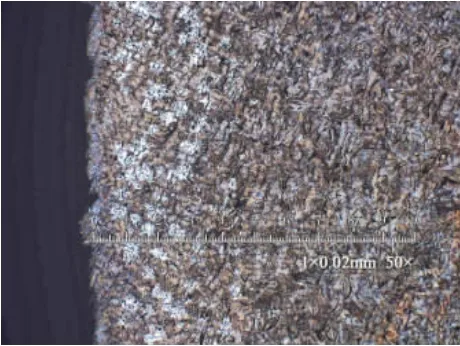

将样品检测面制成金相样品,放大100倍后发现缩孔周围以A型石墨为主,如图6所示,用3%的稀硝酸腐蚀后,发现缩孔周围有金属流动的痕迹,如图7圆圈部分所示。

将图7圆圈部分放大500倍观察发现空洞边缘有明显的脱碳层(见图8),经过测量,脱碳层的深度为1.2 mm,如图9所示。

显微观察表明,孔壁暗影部位石墨类型异常,为E型枝晶状石墨,因其石墨远较附近A型石墨细小,故所在区域较周围致密,导致观察时出现暗影。进一步观察,石墨类型异常区域基体组织中,非金属夹杂物和磷共晶含量较周围略高。分析原因认为是由于铸铁生产中炉衬材料剥落、聚渣剂残留物等由于铁水补缩不足,无法上浮到铸件表面而停留在铸件中,分布在缩孔的周围;对铸造表层观察,可见明显脱碳层,主要原因是由于含碳量低,石墨析出少,缩孔的周围出现了异常的石墨块。

通过分析,认为铸件内径热节处的缩孔产生的主要原因有:

1)浇注系统工艺设计的静压力不足,造成铸件液态收缩时得不到及时补充而形成缩孔;

2)铸件的补缩通道在铸件石墨化膨胀前未提前关闭,造成反补缩,从而使铸件最后凝固的部位形成缩孔。

图6 缩孔件检测面(腐蚀前)

图7 缩孔件检测面(腐蚀后)

图8 观察缩孔壁

图9 测量脱碳层深度

3 解决措施

3.1 改变浇注系统结构调整铸件静压力

重新设计模具浇注系统,将铸件的静压力分解开,每排铸件的静压力独立,如图10,第二排铸件的压力头和第三排铸件的静压头均为85 mm.考虑到第一排铸件受人工浇注技能的影响,设计值为90 mm,大于下面两排,只要浇注系统中横浇道有铁水,就能保证第一排铸件的压力足够,即使上排1#~4#铸件出现浇不足的状况,也不会影响到其他铸件。

3.2 改变进水口方向提高铸件的自补缩能力

改变铸件的进水口方向,采用压边1.2 mm~1.3 mm进铁水,角度为60°,直接作用在铸件上,见图11,利用铸铁件凝固时的石墨化膨胀实现铸件的自补缩,不必设计冒口,铸件经过冷却滚筒后,浇注系统自动脱离。

图10 改进后模具浇注系统图

3.3 应用效果

新的模具浇注系统的实施后,生产铸件近200万件,铸件的内径缩孔不良率仅为0.3%,品质稳定;将这种理念扩展到其他机型,到目前为止,共有近100个机型,每月生产支架2 000多吨,约2 500万件,支架内径缩孔不良率低于0.5%.

4 结 论

在一定条件下,模具工艺的设计是影响空调压缩机铸铁件热节处的缩孔的主要原因,通过设计新的模具浇注系统,改变浇注系统结构调整铸件静压力,改变进水口方向提高铸件的自补缩能力,使得支架内径缩孔不良率低于0.5%.

图11 压边进水口