铝铸件加工工艺

柴帅

摘 要: 本文简述了铝铸件加工过程中的几个注意事项。如重铸和压铸件的主要区别,并例举有较高要求的铝铸件平面度的定位装夹方法和从加工角度优化铸件加工面表面密集型针眼气孔不良两个例子。

关键词: 铸造铝合金;加工

铸造铝合金是以熔融金属充填铸型,获得各种形状零件毛坯的铝合金。它具有密度低、 比强度较高,抗蚀性和铸造工艺性好,受零件结构设计限制小等优点。常见的几种铸造成型方式有沙铸、重力铸造、压铸等。

铸造铝合金中影响加工的主要几个关键词有:进料口、分型面、渣包、切割打磨、砂芯、拔模角度等。

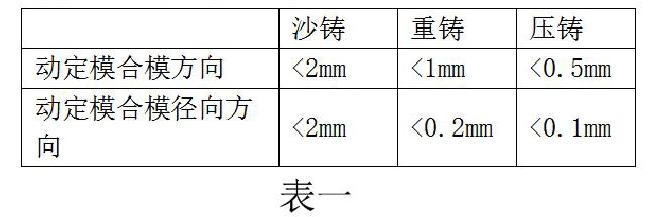

毛坯铸造后,进料口、分型面、渣包等处通常都会进行切割和打磨处理,而这些位置都要避免作为机加工定位区域。因为动定模合模时会产生一定的误差(见表一),所以在选择产品定位基准时,需要考虑错模对被加工要素的影响。

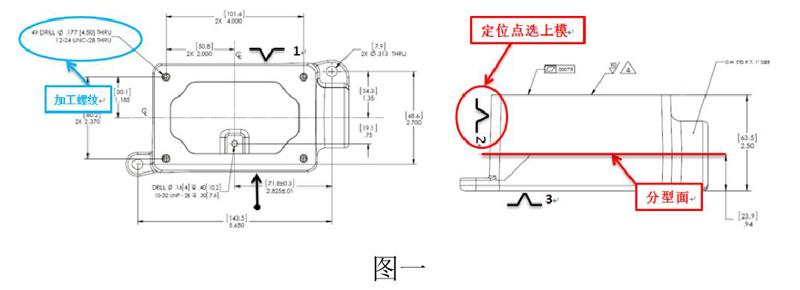

下图一为某重铸铝产品,平面上有4个螺纹孔的加工要求。如果选用常规的三面定位方案时,应该注意选用与螺纹孔所处位置的上模作为定位点。如果选下模作为定位点,产品在批量加工过程中会出现螺纹孔位置相对平面来回波动的问题。

铸造铝合金刚性较差,抗拉强度通常在200MPa左右,硬度通常小于100HBW。即使通过固溶处理(T6),抗拉强度也不会超过300MPa(一般压铸产品因内部气孔的问题不做热处理)。

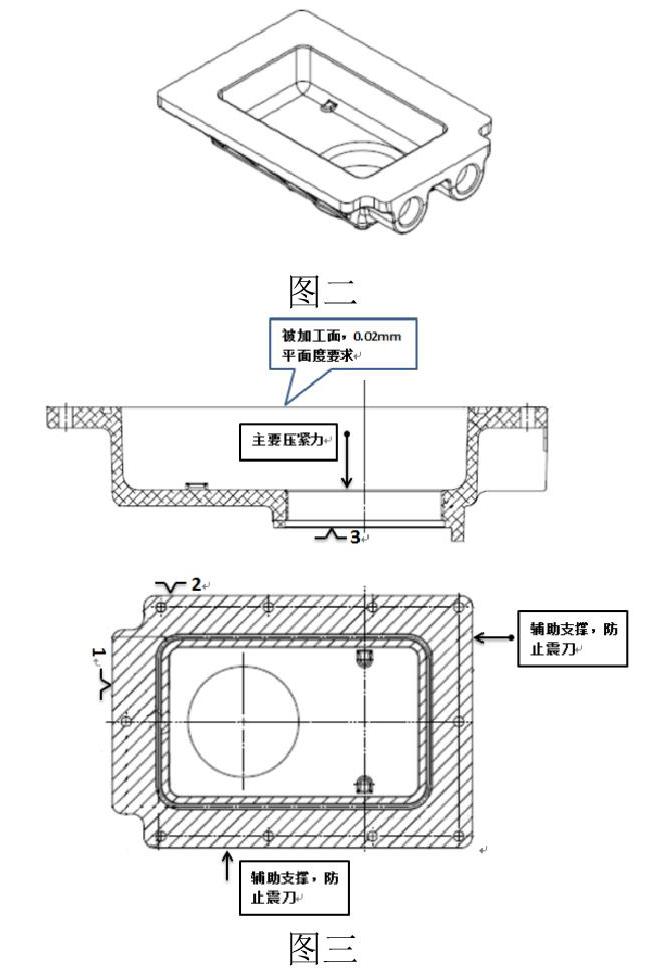

而且鋁铸件的力学性能检测都是通过浇铸专用的拉伸试块进行测试的,实际铸造成型后的产品力学性能比试块测试值低。如此低的强度,很小的压紧力就会造成产品变形。所以在设计装夹方案保证关键尺寸的形位公差要求时,必须要考虑产品装夹形变的问题。图二为某产品重铸铝产品,整个平面有加工需求,且有0.02mm平面度的要求。可以按照下面的思路设计装夹定位方案:

1、产品主要压紧力方向必须要有支撑,即压哪里,顶哪里;

2、如果定位平面是非加工平面(毛坯面),选三个点做固定定位点,其他定位点选用浮动支撑(三点定位原则);

3、主要压紧受力区域应尽量远离形位公差(平面度)要求高的部位,这样可以缩小形变的影响。

按照这个思路设计的装夹方案见图三。

重铸和压铸因为铸造性质的区别在毛坯余量设置上有很大差别。重铸件毛坯余量一般设置在1-2mm左右。过多的加工余量会造成材料浪费、加工浪费,过少的加工余量会造成毛坯局部加工不出、加工面气孔等缺陷。压铸件一般加工余量设置在单边0.5mm左右,过多的加工余量非常容易造成加工面气孔的缺陷。所以通常情况,压铸件大的加工孔毛坯都会留有预留孔。这里需要声明的是,压铸件加工余量多并不是一定会有气孔。

铝铸件气孔一直是铸造批量生产时比较常见的缺陷之一,也是一个控制难点。当产品毛坯价值相对较高,表面气孔不影响的产品功能但又是关键外观要求时,如果能通过机加工覆盖气孔或是降低气孔的显现概率和严重程度的话,就能大幅度降低产品的报废率,节约生产成本。

通过测试,按照下面的三点操作可以降低气孔的显现概率和严重程度(镗孔和铣面均有显著效果,测试仅用于铝铸件,未涉及其他材料):

1、增加一道半精加工,留0.02mm-0.05mm的余量作为精加工余量;

2、精加工时提高线速度,大幅度降低进给(和未出现气孔时的切削参数相比较)。也可以不修改切削参数,直接更换刀尖圆角大一点刀片,如R0.4换为R0.8。两者原理相同。

3、精加工时关闭切屑液进行干切屑。

合理并灵活的运用上述三点措施,在处理如铸件大面积针状气孔时可以获得比较显著的效果。

结束语:

铸件生产是一个复杂的工艺过程,公司的管理水平,设备的稳定性,环境温度、湿度的变化,每一道工序员工的操作技能,都会非常容易影响铸件的质量,使铸件产生各种各样的铸造缺陷。而且铸造并不能像机加工那么容易将问题暴露出来,更不能像机加工那么容易将问题暴露在最初。一旦发现缺陷,大量的毛坯已经被制造出来了。

涉及铸造的产品往往都是工艺节拍要求较高的产品,所以只有充分了解铝铸件的铸造成型过程、后处理过程,才能制定出比较合理、稳定的铝铸件加工工艺。

本文简述了铝铸件,特别是以毛坯为定位面加工时的几个注意事项,希望给机加工作者带来借鉴和帮助。