基于人机交互的高精密磨具设计模型研究

冯堃

关键词: 人机交互; 磨具设计; 模型设计; 通信协议; 自动编程; 信号传输

中图分类号: TN108+.4?34; TG76 文献标识码: A 文章编号: 1004?373X(2019)06?0162?04

Abstract: The pit phenomenon is easy to occur when the traditional multiple?particle abrasive tool model is used to design the high?precision abrasive tool, resulting in big errors in abrasive tool design. Therefore, a high?precision abrasive tool design model based on human?machine interaction is designed to improve the design accuracy of the abrasive tool. The overall structure of the model includes the physical layer, data layer, and technology layer. The LPC2138 microcontroller in the human?machine interaction module of the model is used to complete the signal transmission and control between the TFT touch screen and main controller, so as to realize human?machine interaction. The model ensures the effective data communication among the layers by means of the self?defined communication protocol. In the software design of the model, selection of the automatic programming, and judgment of the tool parameters and line spacing determination method are carried out for its template to reduce the design error of the abrasive tool. The experimental results show that the designed model has the average robustness of 95%, the maximum design error rate of 0.15 and maximum time?consumption of 0.4 h, which has the advantages of high robustness, small design error and high efficiency.

Keywords: human?machine interaction; abrasive tool design; model design; communication protocol; automatic programming; signal transmission

0 引 言

在实际生产中,具有大量的类型一样但性状尺寸各异的工件,对某个具体加工厂而言,针对一定尺寸范围里的相同种类的工件,使用一样结构的磨具来加工,而磨具和所要求的工件样品存在一定的偏离,因此磨具的设计也成为当下相关人员研究的热点问题。

文献[1]提出基于PI模型的系统迟滞模型,由于它是与输入信号频率无关的静态模型,而磨具设计过程是一个随着工件要求而改变的动态模型,因此该模型设计磨具时,误差较大;文献[2]提出多颗磨粒磨具模型,由于该模型易出现凹坑等现象,导致磨具设计存在一定的误差;文献[3]设计基于团簇加连接原子模型,由于设计工序较为复杂,导致设计效率低下。

本文设计基于人机交互的高精密磨具设计模型,模型硬件中设计人机交互模块与通信协议模块,并在模型软件设计模板选择自动编程以及判定工具参数与行距确定方法,提升模型设计磨具的精确性。

1 基于人机交互的高精密磨具设计模型

1.1 模型硬件设计

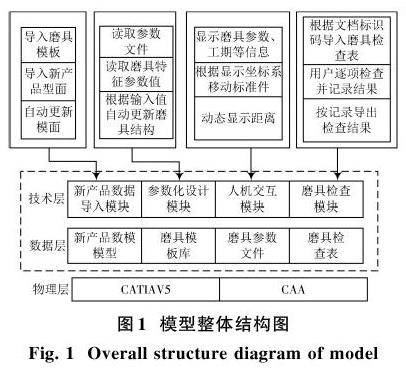

为了提高磨具设计模型的明确性和可扩展性,设计的基于人机交互的高精密磨具设计模型包括物理层、数据层和技术层结构。模型的整体结构图见图1。

在新产品数模中导入模块,使用数模自助代替技术实现工艺数模的换新任务,有利于后续参数化设计;参数化设计模块根据参数自动更新技术,使用用户给出的参数文件与交互界面,对每项参数实行快速批量革新[4];在标准件定位模块,使用动态测量技术,完成标准件的高效率定位;在磨具检查模块,通过用户给出的磨具检查表,在CATIA环境里一一检查磨具的每项数据,最后直接显示审核结果[5]。

1.1.1 人机交互模块设计

人机交互模块由微控制器(LPC2138)、显示部分(TDT触摸屏)和外部电路的通信接口构成,人机交互模块中的LPC2138微控制器实现TFT触摸屏和主控制器间信号传输和控制,实现人机交互。人机交互模块结构图见图2。

LPC2138微控制器是人机交互模块的主控芯片,并且也是TFT触摸屏与外部电路的相连载体,主要用于控制TFT触摸屏和外部电路的通信[6]。LPC2138收到主控制器的操作命令时,依据命令内容对TFT触摸屏实行有关字符和图像显示处理,让主控制器进行响应。并且LPC2138收到的TFT触摸屏中的触摸信号,同时把它封装成相应的命令,传输至主控制器后依据收到的触摸命令进行相应的处理,实现人机交互。

1.1.2 通信协议设计

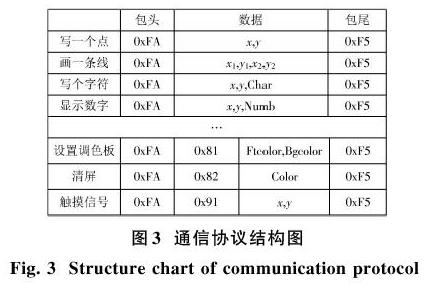

通信协议确保模型中各层数据的有效通信,该模块使用TTL串口和外部系统实行通信[7]。串口通信使用UART中断模式,让命令可以实时接收和处理,因此也增强了模型通信的可靠性、有效性与实时性。

根据串口进行数据包的接收与发送,则完成了数据的有效通信。通信协议结构见图3。

图中,0x81代表包头;0xF5代表包尾;0x01,0x02,…,0x81等代表命令类型;x,y代表坐标;Char代表字符;Numb代表数字;Color代表刷屏颜色;Ftcolor代表前景色;Bgcolor代表背景色。比如显示数字的命令在解析数据包时,根据检测包头0xFA与包尾0xF5来判定一组有效的数据包,之后判定它的命令是0x04,也就是显示数字,然后依据数据的内容,把要显示的数字Numb显示在触摸屏(x,y)上。

通信协议依据通信协议和外部系统进行通信,主控制器对人机交互模块传达命令时,人机交互模块控制器收到数据包以后进行检包,分析命令内容后通过通信模块传输到主控制器进行执行显示。若有触控指示时,控制器把触摸信息封装为相关的数据包,从串口传输至主控制器,主控制器收到数据包以后分析获取目前的触摸信息进行有关操作[8]。

1.2 模型软件设计

模型软件设计部分,设定模板选择自动编程以及工具参数与行距确定方法,以此降低磨具设计误差。

1.2.1 模板选择自动编程

模板选择自动编程的流程共分为4步:

1) 分析磨具特征,根据类别做成相应的工艺数据高度集成的高精密磨具的模板。

2) 工程师在系统界面选取加工中需要的模板。

2 实验分析

为了验证本文所设计的基于人机交互的高精密磨具设计模型的优越性,使用本文模型对汽车覆盖件类高精密磨具进行设计,与基于PI模型的系统迟滞模型和多颗磨粒磨具模型进行对比仿真实验。

2.1 模型鲁棒性分析

研究三种模型设计汽车覆盖件类高精密磨具过程中的模型鲁棒性情况,实验次数为7次,结果如图4所示。

分析图4可知,随着实验次数的增多,基于PI模型的系统迟滞模型在设计汽车覆盖件类高精密磨具过程中的模型鲁棒性均值大约为70%;多颗磨粒磨具模型的鲁棒性均值大约为69%。本文所设计模型鲁棒性走势在7次实验中始终位于基于PI模型的系统迟滞模型和多颗磨粒磨具模型上方,鲁棒性均值大约为95%。实验结果表明本文所设计模型具有较高的鲁棒性。

2.2 模型设计误差率分析

实验检测三种模型在不同设计的汽车覆盖件类高精密磨具数量下,对比三种模型磨具设计误差率,结果见图5。

由图5可知,随着磨具设计数量的增多,基于PI模型的系统迟滞模型的设计误差率最大值为0.90,最小值为0.10;多颗磨粒磨具模型的设计误差率最大值为0.45,最小值为0.10;本文模型的设计误差率走势始终位于基于PI模型的系统迟滞模型和多颗磨粒磨具模型的下方,最小值为0.10,最大值仅为0.15。实验结果表明,本文模型設计磨具误差率较小。

2.3 模型设计磨具效率分析

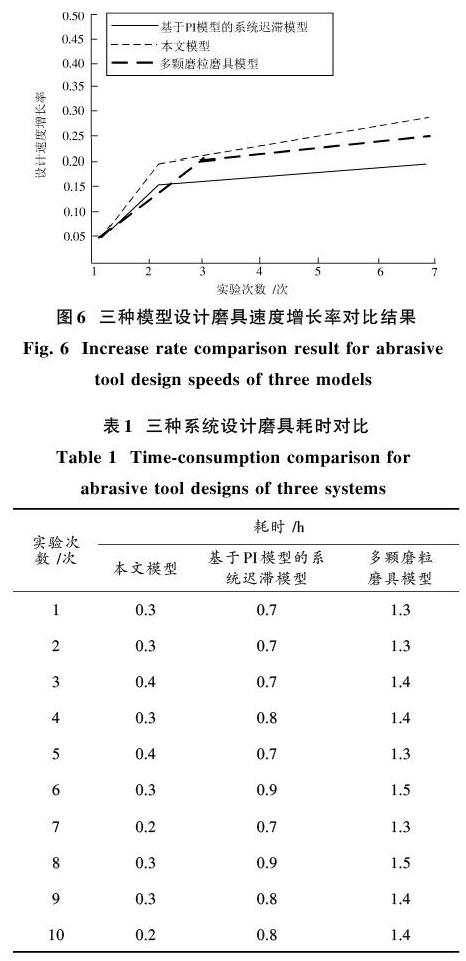

实验针对三种不同模型进行7次设计磨具实验,统计三种模型设计磨具的设计速度增长率结果进行对比,结果见图6。

通过图6可知,随着实验次数的增多,基于PI模型的系统迟滞模型设计磨具的速度增长率最大值为0.17,最小值为0.05;本文模型的设计磨具速度增长率最大值为0.29,最小值为0.05;多颗磨粒磨具模型的设计磨具速度增长率最大值为0.20,最小值为0.05。实验结果表明,本文模型设计磨具的速度增长较快。

为了进一步分析三种模型的设计效率数据,设定10次磨具设计实验,在相同磨具设计对象和相同设计次数下,将三种模型的设计磨具耗时数据进行对比,结果见表1。

由表1可知,在相同磨具設计对象和相同设计次数下,本文模型的设计耗时最大值为0.4 h,最小值为0.2;基于PI模型的系统迟滞模型的设计耗时最大值为0.9 h,最小值为0.7 h;多颗磨粒磨具模型的设计耗时最大值为1.5 h,最小值为1.3 h。实验结果表明,本文模型的设计耗时最短。综上所述,分析多次实验结果可得,本文模型具有鲁棒性高、误差小、设计速度增长快、设计耗时短的优势。

3 结 论

本文设计基于人机交互的高精密磨具设计模型,由数据层、物理层以及技术层构成。模型中的人机交互模块中的LPC2138微控制器实现TFT触摸屏和主控制器间信号传输和控制,实现人机交互,显示磨具参数以及工期等信息,也可通过显示坐标系移动标准件;模型设计模板选择自动编程以及判定工具参数与行距确定方法,提高磨具设计精度。实验结果说明,本文模型的鲁棒性均值大约是95%,设计误差率走势始终最低,最大值和最小值分别是0.15和0.10,设计磨具速度增长率最大值是0.29,耗时最低为0.2 h。综合分析这些数据说明,本文模型是一种高精度、高性能的磨具设计模型,可广泛应用于磨具设计领域中。

参考文献

[1] 田艳兵,王涛,王美玲.高精密定位平台驱动波纹管迟滞的建模与验证[J].机床与液压,2015,43(5):63?67.

TIAN Yanbing, WANG Tao, WANG Meiling. Hysteresis modeling and verification of pneumatic bellows in high?precision positioning stage [J]. Machine tool & hydraulics, 2015, 43(5): 63?67.

[2] 刘凡,秦娜,牛健地,等.旋转超声磨削钛合金有限元仿真与试验研究[J].工程设计学报,2017,24(2):162?167.

LIU Fan, QIN Na, NIU Jiandi, et al. Finite element simulation and experimental research on rotary ultrasonic grinding of titanium alloy [J]. Chinese journal of engineering design, 2017, 24(2): 162?167.

[3] WANG F, ZHOU D, XU Q, et al. Mathematical model of rock stress under abrasive slurry jet impact based on contact mechanics [J]. International journal of rock mechanics & mining sciences, 2018, 107: 1?8.

[4] 谢英星.涂层刀具高速铣削模具钢SKD11的表面粗糙度模型预测[J].工具技术,2017,51(5):122?126.

XIE Yingxing. Surface roughness modeling and predicting of coated cutting tool of high?speed milling mould steel SKD11 [J]. Tool engineering, 2017, 51(5): 122?126.

[5] 谢晓钢,张建柱,罗文,等.三维激光光路组件化仿真设计工具[J].计算机仿真,2017,34(6):389?393.

XIE Xiaogang, ZHANG Jianzhu, LUO Wen, et al. Component based 3D simulation tool for laser transmission path design [J]. Computer simulation, 2017, 34(6): 389?393.

[6] WANG Q, WANG Z, CHEN S, et al. Investigation on removal features of fixed abrasive diamond pellets based on elasticity tool [J]. International journal of advanced manufacturing technology, 2017, 91(1): 537?544.

[7] XU L J. Study on the magnetic abrasive finishing based on 5?DOF machine tool [J]. Materials science forum, 2009, 628: 317?322.

[8] 任磊,魏永长,杜一,等.面向信息可视化的语义Focus+Context人机交互技术[J].计算机学报,2015,38(12):2488?2498.

REN Lei, WEI Yongchang, DU Yi, et al. Human?computer interaction based on semantic Focus+Context for information visualization [J]. Chinese journal of computers, 2015, 38(12): 2488?2498.

[9] WU M Y, GAO H. Experimental study on large size bearing ring raceways′ precision polishing with abrasive flowing machine (AFM) method [J]. International journal of advanced manufacturing technology, 2016, 83(9): 1927?1935.

[10] XU L J. Study on the magnetic abrasive finishing based on 5?DOF machine tool [J]. Materials science forum, 2016, 628: 317?322.