迷宫压缩机组合活塞裙断裂失效分析

李玉艳

(江苏锡压石化装备有限公司,江苏无锡214001)

1 引言

某油气公司一台迷宫压缩机在装置运行一年后突然振动连锁停机,停机后盘车不动。经检查发现,其三级活塞套进气侧有部分碎裂掉落,碎片在活塞上盖顶部。根据现场反馈,该机在连锁停机前4日由于装置现场停水,机组由于Ⅲ级温度高高联锁停车,后循环水供水恢复后重新开启压缩机。

2 活塞套断裂分析

2.1 宏观形貌分析

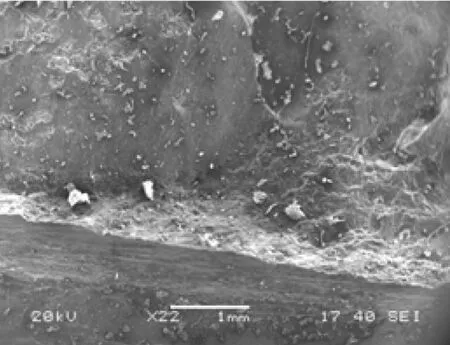

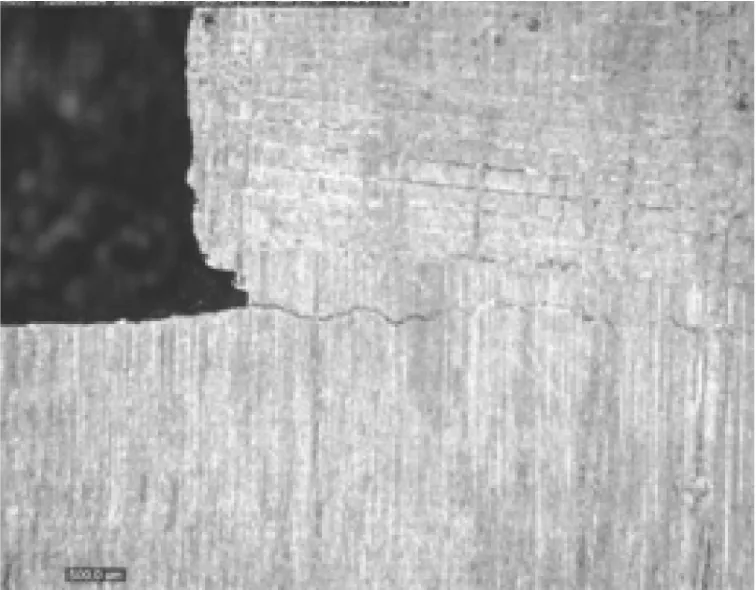

该Ⅲ级活塞组件防松螺母没有松动迹象,活塞套表面碎裂侧局部磨损量较大,碎裂对侧磨损严重,出现铝材的熔连;活塞套上下压紧端面下沉分别为1.0 mm和0.5 mm,其表面有较深的周向印痕(非整圈,每小段约30 mm左右),端面边缘不接触处形成锐边;活塞套安装侧面有明显的旋转痕迹,断裂位置周围有明显的轴向运动痕迹,局部状态。活塞组活塞套断裂段位于活塞上盖安装端面以上,经测量,该活塞套断裂处长约310 mm,占圆周的2/5,如图1所示。

2.1.1 周向运动

据观察,该Ⅲ级活塞在运行过程中活塞套与活塞上下盖发生了相对旋转运动,且旋转角度不大;由于活塞套与上下盖的结合面在旋转研磨过程中造成活塞套(锻铝材料)端面材料磨损,使得结合面的残余预紧力不足或丧失。

本活塞套在运行过程中应有较大的扭转力,原因为局部擦缸,因缸体及活塞套不能绝对圆,各部位客观存在温度差异而造成膨胀不一,所以活塞套与气缸壁之间必然存在局部间隙差异,在特殊情况下(如超温)便可能造成局部擦缸。本机在Ⅲ级温度高高联锁停车,其连锁温度值为105℃(缸内温度超出此温度,约为115℃),经计算,活塞套径向均匀膨胀值约为0.56 mm,而本活塞套与气缸壁的总间隙为0.51 mm,从损坏的活塞套也可看出整体擦缸并局部严重,所以本活塞故障前的运行过程中有扭转力作用。此扭转力若能克服预紧形成的最大静摩擦力便出现摩擦旋转,其可能的情况为:(1)扭转力较大;(2)残余预紧较小。

2.1.2 轴向运动

由于相对旋转磨损,活塞套与上下活塞盖结合面的预紧力缺失,在往复运动中,活塞套与上下盖发生轴向相对运动,结合端面不断受到冲击,造成了端面进一步凹陷;同时,由于活塞套的开裂,在运动过程中与活塞盖振颤接触,形成了部分轴向运动痕迹。

在交变的扭转力及轴向冲击力共同作用下,活塞套最大应力处(也可能初始缺陷或损伤处)出现裂纹并逐渐扩展,在约3.3×106次循环后完全断裂并顶缸振动停机。

图1 宏观形貌

图2 失效部位的放大图

2.1.3 多源疲劳断裂[1]

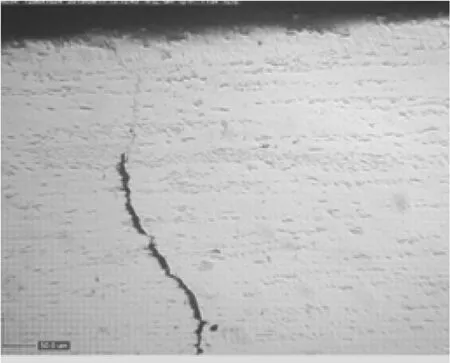

活塞套断口没有塑性变形痕迹,据观察可知,此活塞套失效属于多源性失效,主断口比较光滑,在其上可见典型的疲劳平台形貌[2],长约40 mm左右,见图2(a)所示,可见此材料的失效属于典型的疲劳断裂。疲劳源位于活塞套内壁直角处的应力集中处,活塞套上未断裂部分处R1的圆角尚且保存完好,但断裂部位的R1角已被磨平,说明活塞盖与活塞套内壁在工作过程中(或故障过程中)发生了一定的偏心磨损,且在安装端面上存在磨损程度约1 mm左右的严重粒子磨损痕迹,见图2(a)箭头所示,图2(b)及(c)为扩展区次裂纹源形貌。

2.2 微观分析

为弄清此活塞套过早疲劳失效的原因,对图2(a)中的主裂纹源区进行扫描电镜及能谱仪分析。扫描电镜结果亦表明裂纹源起始于活塞套内壁直角处的应力集中处,且此处存在明显的磨损痕迹见图3。在主断口上存在的疲劳条带,亦证明导致此产品过早失效是疲劳断裂所致,同时电镜分析在断口上也未见缩孔、气孔、夹杂等材料自身缺陷。

3 材质分析

3.1 化学成分

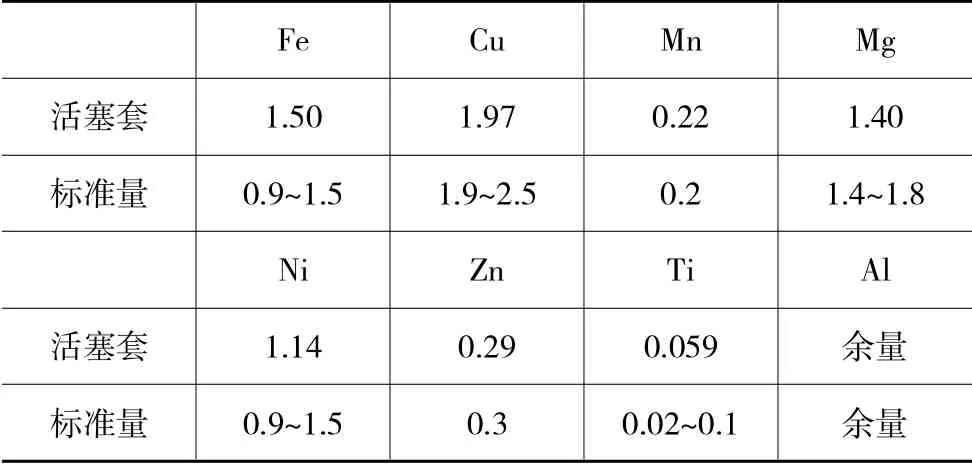

该活塞套设计材料为2A70,采用直读光谱仪对失效活塞套进行化学成分分析,结果如表1所示,化学成分符合GB/T3190-2008《变形铝及铝合金加化学成分》标准要求。

3.2 金相组织

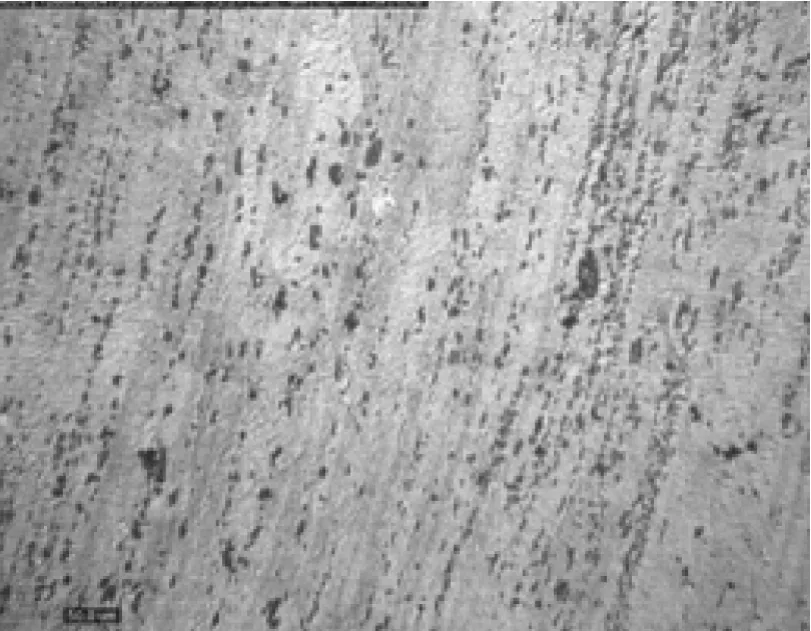

在失效活塞套的完好处取金相试样进行组织及纯净度检验,结果表明,材料致密性良好,未见微观孔洞、裂纹等缺陷,且材料的金相组织为正常2A70铝合金的a+S相+FeNiAl9相组织,见图4。

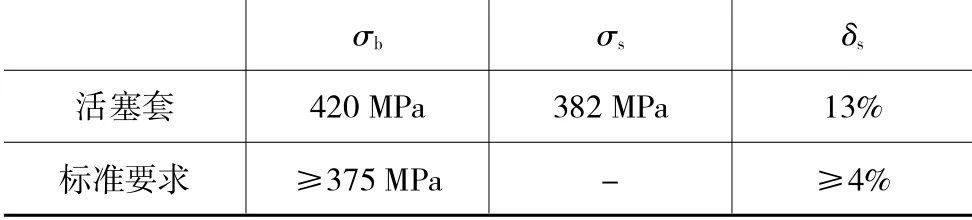

3.3 机械性能

对该活塞套取样进行拉伸试验,主要机械性能结果见表2。

本活塞套在正常工况下,迷宫外壁(筒状)受到径向气体压力,由排气压力递减至进气压力,由于直径1.5 mm的呼吸孔存在,长期运行中内外壁的径向受力达到平衡;活塞套上与活塞上下盖贴合的安装端面受到轴向的压紧力和气体力,此为活塞套的主要受力方式,经计算,本活塞套预紧后在排气压力的情况下,该端面最大受力为29.9 MPa,远小于材料的屈服极限。

4 分析与讨论

从前面的分析结果可见,此活塞套化学成分符合标准要求,组织的致密性良好,未见明显缺陷,机械性能也符合标准要求。因此,该活塞套材料本身并不存在导致其早期疲劳失效的因素。

图3 主裂纹源形貌

表1 化学成分含量表

图4 a+S相+FeNiA19相

表2 材料主要机械性能

由于该活塞套主断口处的材料已经崩落,无法观察其内壁磨损情况,但在图1椭圆区标记处与其一致的活塞套断裂末端内壁磨损处,存在与活塞套周向磨损犁沟分布一致的从内向外扩展的磨削裂纹[3],见图5、6所示。图5为裂纹宏观形貌,图6为从活塞套内壁磨损处,从内向外壁扩展的磨削裂纹,此类裂纹在交变应力周期反复作用下,失稳扩展,直至活塞套最终疲劳断裂。

图5 失效活塞套内壁磨削裂纹

图6 磨削处裂纹从内向外扩展特征

5 结论

(1)该活塞套在故障之前出现局部严重擦缸、结合面旋转摩擦、轴向相对运动的现象。

(2)活塞套断裂属于多源疲劳断裂,是交变的扭转力及轴向冲击力的共同作用导致;因运行条件突变或使用不当等原因造成活塞套内壁局部区域偏心磨损且产生磨削裂纹,为疲劳失效的萌生提供了必要条件。

(3)活塞套材料化学成分符合标准要求,组织的致密性良好,未见明显缺陷,机械性能也符合标准要求,该活塞套材料本身并不存在导致其早期疲劳失效的因素。

(4)迷宫压缩机在运行过程中,应尽量在设计的工艺条件下运行,避免超温超载。

(5)活塞套安装时可适当增大其初始预紧,使活塞在极端工况下,仍能保留较大的残余预紧力,以尽可能避免故障发生。