日系汽油机产品技术特征研究

李建群 宫艳峰

(中国第一汽车集团有限公司 研发总院,长春 130011)

主题词:汽油机 战略 节能技术 产品平台

1 前言

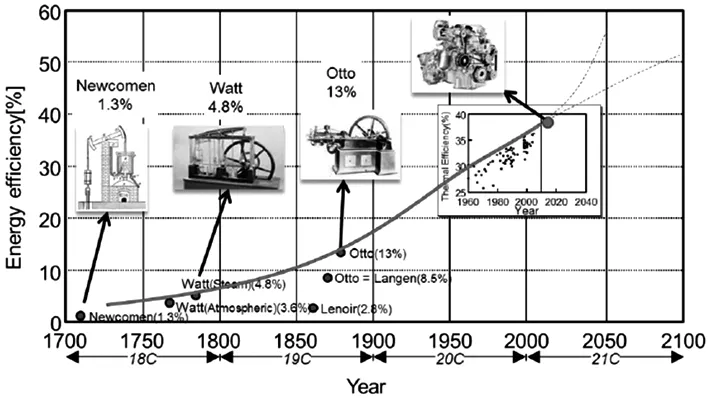

自诞生以来,汽油机的热效率和动力性就在不断的提升,图1所示是内燃机热效率的发展史[1]。在内燃机进步的过程中,欧、美、日三个不同的先进汽油机研发地区形成了各自不同的产品和技术特征。尤其是随着混合动力和电动化技术的发展,内燃机的技术组合就变得更加多样化。本文将分析日本主要汽车企业的汽油机产品平台和技术特征,为内燃机工作者的产品开发提供技术参考。

图1 汽油机热效率发展史[1]

2 丰田公司汽油机产品技术特征分析

2011年,丰田将“时刻追求领先于时代的创新技术,秉持与地球环境友好相处的意识”写进了丰田全球愿景,揭示了丰田成功的根本原因,那就是不断的技术创新和对极致品质的不懈追求。2012年,丰田宣布启动TNGA战略,旨在全面提升产品吸引力,并同时降低生产成本[2]。

在TNGA构架下,丰田计划在2016~2021年的5年时间内共推出17款汽油机、10款变速箱和10款混合动力系统,计划到2021年覆盖到丰田全球年销量的约60%,其动力总成平台规划如图2所示。

2.1 TNGA构架下的汽油机主要技术特征

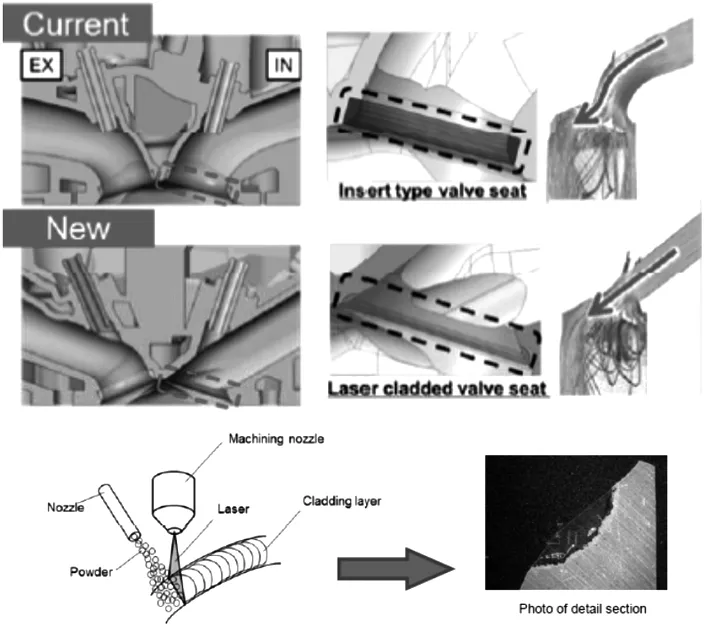

TNGA构架下的汽油机普遍采用了高动力性和低油耗技术,比如激光熔覆座圈技术可以同时兼顾气道的高滚流和高流量系数,对提高动力性,改善油耗都有重要作用。还有阿特金森循环燃烧技术(ATK)、冷却废气再循环(EGR)、电动可变气门正时(VVT)、缸内/气道双喷射系统、高能点火系统以及电动水泵和低摩擦技术等,如图3所示。

图2 TNGA构架下的动力总成规划[2]

图3 TNGA构架下的汽油机基本技术[2]

2.2 燃烧系统特征

在TNGA构架下,丰田先后推出了2.5 L和2.0 L自然吸气汽油机。丰田要把汽油机燃烧系统也作为一个平台进行统一,为达到一定的输出功率,在热效率和成本之间进行平衡。作为一款传统汽油机,TN⁃GA构架下的汽油机的热效率可以达到40%,同时,作为一款自然吸气汽油机,升功率达到了63 kW,兼顾高热效率和高动力输出性能。

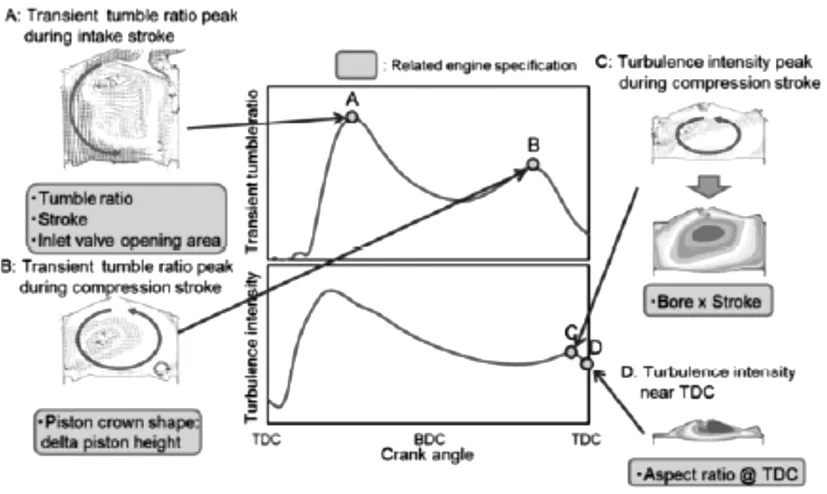

为达到更高的热效率,需要燃烧系统进行3个方面的加强,增强滚流加快燃烧,降低摩擦损失以及降低面容比来降低传热损失[3]。

图4 S/D对燃烧的影响效果[3]

在增强滚流方面,丰田在TNGA汽油机上采用了很多有效的措施。首先进行了冲程缸径比(S/D)的优化,如图4所示。最终获得1.2的最优值。针对得出的结论,TNGA平台下的汽油机都采用1.2。

为达到TNGA发动机高速燃烧,丰田2.0L汽油机的气门夹角增大了,从31°增大到41°,同时采用更大的气门,提高了进气流速,这样缸内的滚流也增强了,以达到提高燃烧速度的目的,见图5所示。

图5 气门夹角对滚流的影响效果[3]

此外,丰田采用了独有的激光熔覆气门座圈,它完美平衡了增强滚流和增大进气流量的矛盾。这项工艺技术用激光把金属粉末熔融,与座圈的基体材料融合为一体,这也是TNGA非常独特的技术。图6揭示了气道形状与座圈的配合要求以及加工工艺。

图6 激光熔覆气门座圈技术[3]

为减低摩擦损失,丰田采用了激光纹理技术活塞裙,使用激光在活塞群部加工形成网纹沟槽结构,以便生成适合的油膜,提高润滑效果。丰田还采用了连续可变机油泵,机油泵的流量可根据需求进行调节,任何行驶状态下都可以获得最适度的机油量,丰田研发人员也对主油道内油压进行了优化,通过这些措施大幅降低了发动机活塞的摩擦损失。

丰田对运动件的轴径也进行了全面优化,采用了大量的电动化附件,取消了前端轮系,同时采用0W-20的低粘度机油等低摩擦改善方案。

2.3 供油系统特征

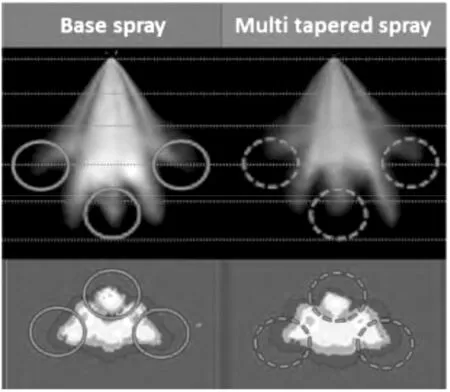

双喷射技术在亚太地区的韩国和日本企业中应用居多。丰田的D-4S双喷射技术将丰田传统汽油机

图7 双喷射系统[4]

2.4 轻量化技术特征

轻量化方面,TNGA汽油机几乎是做到了极致,丰田采用了高强度钢作为连杆材料,配合楔形加工技术,采用高强度钢的连杆减重28%。丰田研发人员进一步对曲轴刚性、配重块形状进行了优化,在满足高速运转的同时减重12%。缸体长度也进一步缩短,汽油机缸体结构更加紧凑。

全新TNGA架构的汽油机产品将会以商品力取胜,采用TNGA架构的汽油机可进一步降低成本,这也将为丰田未来的产品提供更具优势的竞争力。

3 本田公司汽油机产品技术特征分析

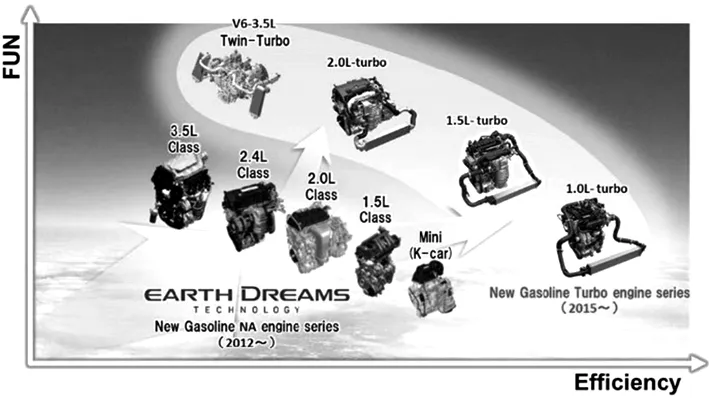

本田公司2012年发布了新一代动力总成“地球梦技术”,如图8所示。2013年提出VTEC TURBO概念,VTEC是本田的两段式可变气门升程技术,TURBO是涡轮增压技术。地球梦技术的5款自然吸气汽油机都升级到了增压直喷机型[5]。0.66 L汽油机优化了缸径和冲程,1.5 L系列增加了双顶置凸轮轴(DOHC),2.0 L汽油机配置DOHC,并可用于插电式混合动力车型。VTEC TURBO系列汽油机2015年开始投放市场。技术推向了新高度。丰田的TNGA汽油机采用了第4代D-4S双喷射系统,为提高喷雾灵活性,重新设计了锥形多孔直喷喷油器,如图7所示,贯穿距比第一代缩短35%,有效改善了燃油湿壁问题[4],改善了汽油机HC和PN排放,对节能也有很大帮助。

图8 本田公司汽油机型谱[5]

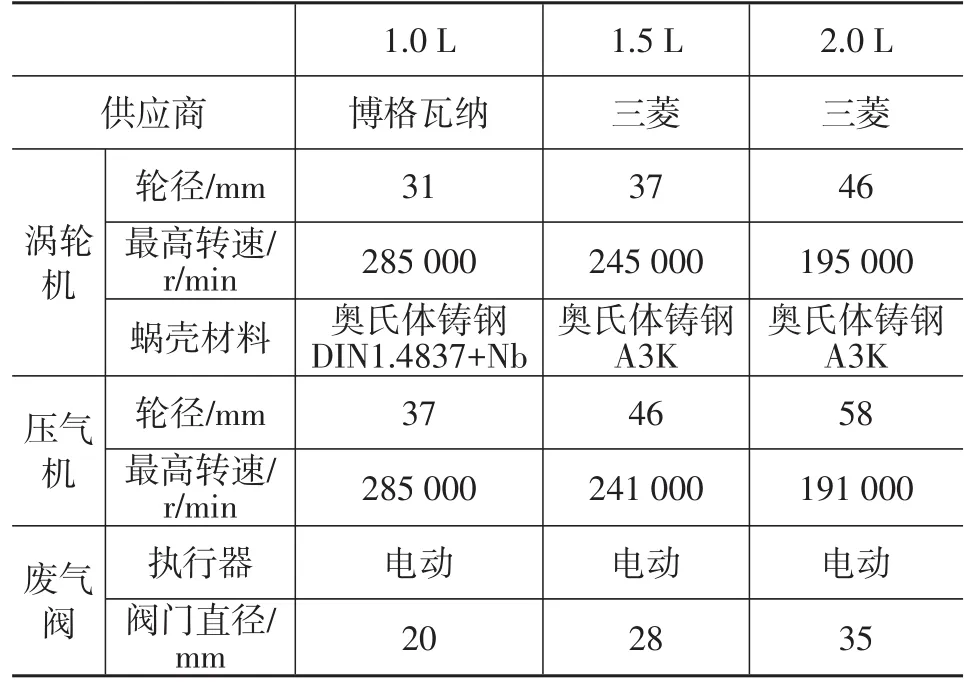

本田VTEC TURBO系列汽油机的三款主要机型参数如表1所示[6]。

表1 VTEC TURBO汽油机参数[6]

3.1 燃烧系统技术特征

VTEC TURBO汽油机均采用高滚流气道、浅盘型活塞燃烧室和多孔喷油器。丰田公司增压机型与自然吸气机型的气道结构对比如图9所示,增压汽油机的进气量受增压器影响较大,所以气道可以采用滚流比较高的“跳台式”结构,自然吸气汽油机气道首先要保证流量系数,所以采用较为平滑的结构。

VTEC TURBO汽油机使用高滚流气道,燃烧速度更快。图10是丰田新一代增压机型与自然吸气机型瞬时放热率的对比情况,增压机型最大瞬时放热率是自然吸气机型的2.5倍,燃烧持续期较自然吸气机型更短。虽然增压机型的点火时刻比自然吸气晚,但是二者的燃烧结束时刻接近。

图9 气道对比图[6]

汽油机燃烧室内机油颗粒是造成低速早燃的重要因素,VTEC TURBO系列汽油机的曲轴箱通风系统采取了特殊的结构设计,以降低曲轴箱通风中的机油蒸发物含量。本田公司同时研究了机油中Ca含量对低速早燃的影响,如图11所示,降低机油中的Ca含量和曲轴箱通风中的机油蒸发物含量,可有效降低低速早燃的发生频率。

图10 放热率对比[5]

图11 机油Ca含量对低速早燃频率的影响[5]

3.2 涡轮增压技术特征

VTEC TURBO系列汽油机均采用电动废气旁通阀涡轮增压器,1.0 L汽油机的涡轮增压器最高耐受排气温度为950℃,1.5 L和2.0 L汽油机涡轮增压器最高耐受排气温度为1 000℃。三款汽油机都是采用集成式排气歧管。三款涡轮增压器参数对比如表2所示。

表2 涡轮增压器技术参数[5-6]

3.3 其它技术特征

为了防止早燃对汽油机造成的损害,VTEC TUR⁃BO系列汽油机连杆采用全新的锻造工艺,连杆强度和连杆重量同时得到改善,改进方式及效果如图12所示。

图12 新锻造工艺连杆[5]

4 日产公司汽油机产品技术特征分析

日产动力系统可分为两个发展方向,一是纯电动化,实现零CO2、零污染物排放,二是提高搭载汽油机的动力系统效率,可以分为两种策略:一种是采用epower串联式等混合动力系统,使汽油机持续工作在高效率区,提高动力系统效率;另一种则是采用有效的技术手段提高汽油机的热效率。

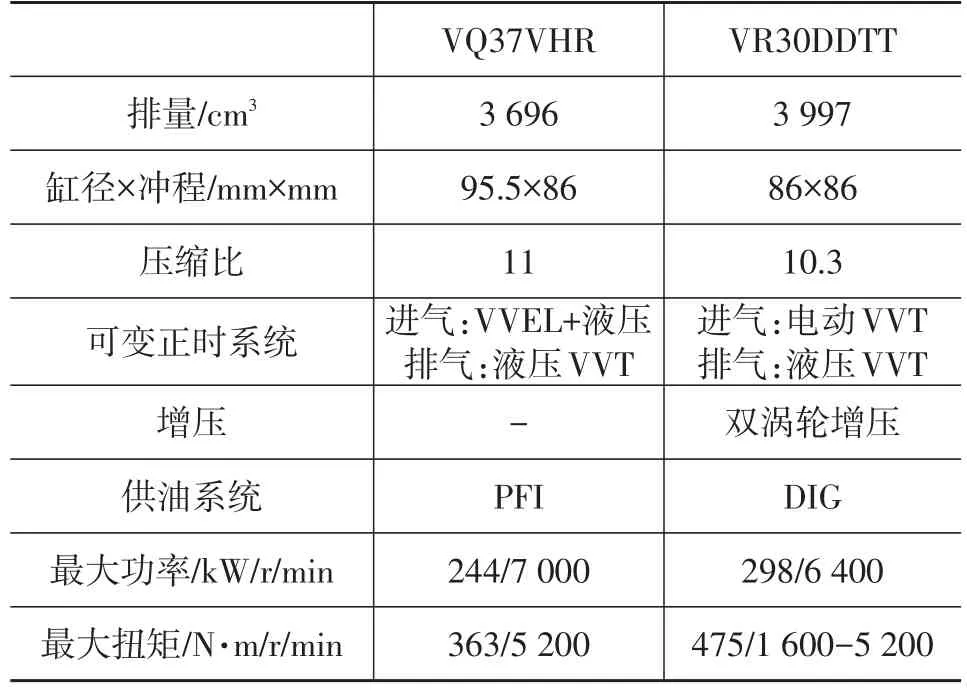

图13为日产汽油机产品线[7],有HR、MR、QR、TB、VQ、VR、VK和即将投产的KR共8个系列,覆盖1.2 L-6.0 L排量。其中VR30DDTT是以VQ37VHR自然吸气汽油机为基础研制的新机型,参数对比如表3。

图13 日产汽油机产品线[7]

表3 VR30DDTT、VQ37VHR参数对比[7]

VR30DDTT取消了可变正时升程系统,采用了电动VVT和增压缸内直喷技术。下面就电动VVT技术、燃油缸内直喷系统和全球首次实现量产的可变压缩比技术进行简要分析。

4.1 电动VVT技术

电动VVT系统由E-电动机、VVT驱动链轮和控制单元构成,图14为电动VVT系统示意图。其切换速度比普通的液压方式快3倍左右,响应速度更快、控制更精确、可实现的正时可变范围更大,且在启动的第一个循环就可使气门正时处于最优。

图14 电动VVT系统示意图[7]

4.2 燃油缸内直喷系统

日产的燃油缸内直喷系统可在避免燃油湿壁的同时形成均匀的混合气以提高热效率。采用了最大喷油压力20 MPa的6孔喷油器,并以PN排放及缸内滚流强度为评价参数,优化喷油时刻和燃油喷雾与缸壁的夹角。夹角增大引起的机油稀释率增加及燃油湿壁问题可通过采用3次喷射来解决,图15为不同喷油策略时的机油稀释率。

图15 不同喷射策略时的机油稀释率[7]

4.3 可变压缩比技术

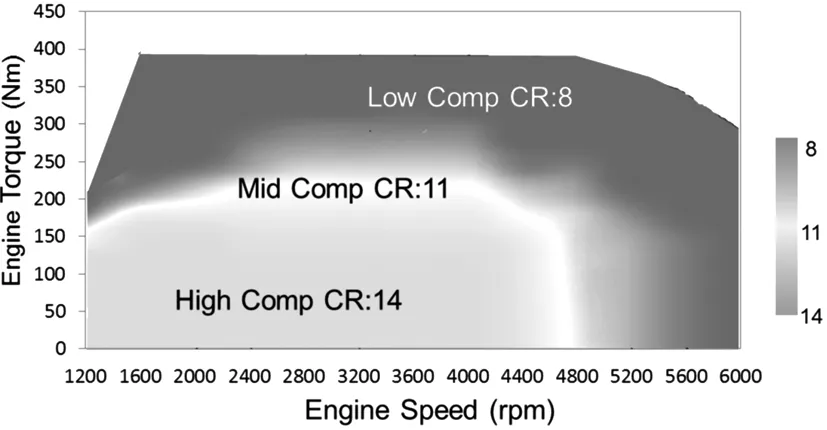

增加压缩比是提高汽油机热效率的重要手段,但会加剧爆震倾向,动力性受限。全球首次量产的日产VCR技术可以实现压缩比8~14的连续可变[8],解决了固定压缩比时热效率和动力性不能兼顾的问题。

图16 Multi-link连杆结构示意图[8]

图16 为可变压缩比连杆结构(Multi-link)示意图,通过改变VCR执行机构的旋转角度,改变上止点时活塞的位移,从而实现压缩比8~14的连续可变。上止点时U-link基本处于垂直状态,受到的轴向力很小,相比于传统偏置式曲柄连杆结构可以减小摩擦。并且Multi-link连杆机构离高温高应力的燃烧室较远,多数零件不处于高速运转区,可靠耐久性好。

图17为采用VCR技术时,不同工况对应的压缩比。大压缩比应用于低转速小负荷区域,可有效的提高热效率、降低油耗。在高转速大负荷区域则采用小压缩比规避爆震问题,并通过提高进气压力提高动力性[9]。

图17 不同运行工况时的压缩比[9]

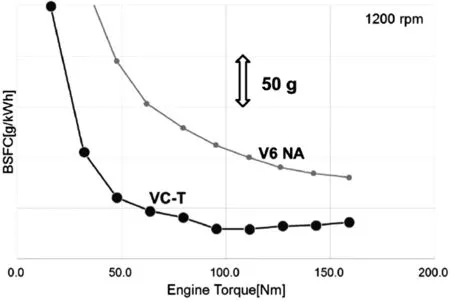

图18 为采用VCR技术的2.0T汽油机与3.5L V6 NA汽油机经济性对比情况。1 200 r/min的比油耗可降低50 g/kW·h以上10%。

图18 2.0L VC-T与V6 NA经济性对比[8]

5 马自达公司汽油机产品技术特征分析

日本马自达公司于2011年推出了全新概念的SKYACTIV-G(创驰蓝天)汽油机,它凭借着全球量产汽油机最高的压缩比、高热效率、高可靠性、高油品适应性等,成为该公司新一代动力机型[10]。

当前在中国销售的SKYACTIV-G汽油机主要有2.0 L和2.5 L两种,如表4所示。考虑到油品的不同,国内的压缩比从14降到13,采用92号汽油,2.0 L汽油机最大功率116 kW,最大扭矩202 N·m,工信部综合油耗6.3 L/100km,2.5 L汽油机最大功率141 kW,最大扭矩252 N·m,工信部综合油耗7.2 L/100km。

表4 马自达在中国量产汽油机主要参数

原产的SKYACTIV-G采取了14的压缩比,燃油消耗比当时的PFI汽油机降低了15%,中低速扭矩提高了15%。压缩比提高后,压缩冲程上止点附近的温度会升高,容易引发爆震。为此降低活塞到上止点时的混合气温度,而减少上止点时气缸内的残余混合气温度对于降低压缩上止点的高温气体温度非常重要[11]。如果将残留气体从8%减少至4%,则压缩比可以从11提高到14,而上止点时混合气体温度基本保持不变,见图19[12]。

图19 不同压缩比下,尾气残余量与上止点温度的关系[12]

为了达到超低的油耗,同时保证其动力性,SKY⁃ACTIV-G采取的技术革新手段主要有以下几种。

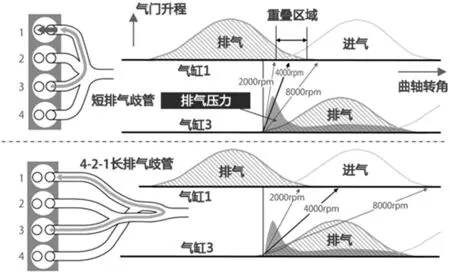

5.1 4-2-1排气系统减少残留气体

普通车辆在排气时会产生废气干扰和回流的现象,这样对缸内气体的温度有影响,容易产生爆燃,也会导致气缸内混入废气。在4-2-1的排气系统(长排气管)中,高压波需要很长时间才能到达其他气缸,在发动机低速运转时是不利的,这种长排气管可在几乎全部转速范围内减少缸内残余气体(图20),另外,为了提高低转速的扭矩,通常需要配置超过600 mm的长排气管,为节省布置空间,而采用圈型排气管。

5.2 有效改善燃烧

燃烧时间缩短是另一个避免爆震的手段。未混合气体在高温下暴露的时间缩短,有利于在爆震发生前完成正常燃烧。SKYACTIV-G主要采取了增强空气流动,加大喷射压力的缸内直喷技术,改善喷射性能,产生更均匀、流动更强的6孔高压喷油器;为避免在燃料初期火焰接触活塞头,采用了燃烧更加均匀的凹孔活塞设计。

图20 短排气歧管与4-2-1长排气歧管的对比[12]

5.3 改善泵气损失、摩擦损失和轻量化设计

SKYACTIV-G采用的“Dual S-VT双可变气门正时控制系统”,通过精确地控制进排气门的开闭时机,可最大化改善进排气效率,提升汽油机性能,起到比涡轮增压更为综合而实用的效果。同时,在改善摩擦损失和轻量化设计方面,也采取了很多措施,例如采用滚轮从动件(节气门摩擦力减少50%以上)、采用电控可变油压小型油泵(燃油泵送损失减少约45%)、连杆主轴颈曲轴小型化(直径减少6%,宽度减少8%)、活塞和活塞销轻量化(减少20%)、减少活塞环张力(减少37%))、连杆轻量化(减少15%)等。

为了更进一步提高燃油热效率,马自达公司计划于2019年量产推出SKYACTIV-X,这款汽油机独创的“SPCCI(Spark Controlled Compression Ignition)火花塞点火控制压燃点火”技术,将在全球范围内首次实现汽油机压燃点火技术的实际应用。它有效地结合了柴油机与汽油机的特点,兼具卓越的环保性能与出色的输出动力性能,是马自达独立研发的全新内燃机。

6 斯巴鲁公司汽油机产品技术特征分析

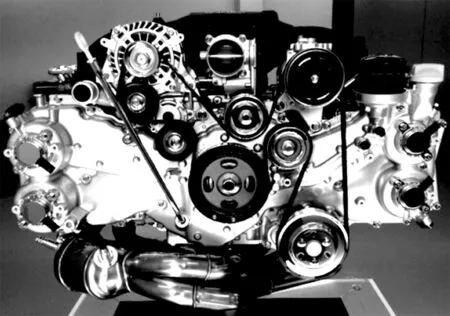

斯巴鲁,隶属于富士重工的汽车品牌,1966年开发了水平对置汽油机,该发动机的特征是采用水平对置活塞布置,大大降低重心,该发动机的加速性、精确响应和低转速区域充沛的扭矩输出是其动力性优秀的特征,斯巴鲁通过持续改善和提升,成就了斯巴鲁非凡的操控表现并传递出特有的运动体验。

斯巴鲁发动机因汽缸和活塞平均分布在曲轴两侧,因而其重心较低(见图21),使活塞往复运动产生的横向震动容易被发动机悬置支架吸收。显而易见这样的发动机布置使其运动平衡性变得更好。在曲轴方面也取消了直列式汽油机必须的配重设计,因而曲轴重量下降,有助于转速的提升[13]。

图21 斯巴鲁水平对置汽油机[13]

6.1 FB20汽油机特征

2010年斯巴鲁公司推出了第三代水平对置汽油机—FB系列汽油机。FB系列汽油机有FB20和FB25两种机型,排量分别是2.0 L和2.5 L排量。

FB20系列汽油机采用气道喷射,缸径和行程为84 mm×90 mm。FB系列汽油机凸轮轴驱动方式为链条驱动。进、排气凸轮的间距从126 mm缩至104 mm,进、排气阀门的相对角度由原来的41°减少至27°,这样的设计使燃烧室的形状将更紧凑,以获得更佳的空气压缩效果,并加快燃烧速度[14]。

FB20系列汽油机采用了TGV(Tumble Generation Valve,TGV,滚流生成阀,俗称蝴蝶阀)技术,该技术可在低转速区关闭进气口下半部分来,以此提高进气流速并促进产生滚流。多种调节方式可以使进气量控制更加精准。汽油机在高转速工况时,蝴蝶阀打开,以满足进气量的需求;汽油机怠速时,蝴蝶阀关闭,减少进气量,以控制废气排出量。此外,此阀门的开闭还会在进气管内产生涡流,以提高进入气缸内气体的燃烧效率。

FB20系列汽油机采用AVCS(Active Valve Con⁃trol System)动态气门控制系统,该系统采用中间锁止机构,可以主动调节进气门的开闭和升程。

6.2 FA20汽油机特征

2012年,斯巴鲁公司在FB20系列汽油机基础上又衍生开发出FA20系列汽油机。相比FB20系列汽油机,FA20系列汽油机采用中冷EGR技术、双喷射系统和4-2-1结构排气歧管。

FA系列汽油机与FB系列汽油机的主要参数对比如表5所示。FA系列汽油机的冲程从90 mm缩短至86 mm,以满足汽油机达到更高转速的需求。压缩比提升至12.5,以获得更高的热效率。汽油机的额定功率达到148 kW,最大扭矩达到205 N·m。

为了满足高转速(>7 000 r/min)的要求,FA系列汽油机的运动部件经过了重新设计。新的结构如图22所示,曲轴轴颈由FB系列的48 mm加粗到了50 mm。此外,增加了曲柄销与主轴颈之间的重叠面积,以保证在较高速度下有足够的强度和刚度。

表5 FA系列与FB系列汽油机对比[13]

图22 FA20运动部件[13]

燃油供给系统是FA20汽油机较大的亮点。它采用了双喷射技术(缸内直喷+气道喷射),这套缸内直喷系统应用的是丰田公司的D-4S燃油直喷系统(图23)。D-4S系统每个气缸设计有两个喷油嘴,一个安置在传统的进气歧管处,另一个布置在缸体内,两者可以确保汽油机在低负荷和高负荷工况下拥有出色的动力性和燃油经济性。低压喷射系统的压力是400 kPa,高压喷射系统的压力是20 MPa。高压泵装有降低燃料油压力的减震器和在发生燃油压力异常时使用的补偿机构。为确保燃油喷射精度,使用油压传感器进一步控制燃油波动。

图23 D-4S供油系统[13]

FA20汽油机的燃烧室布置如图24所示。缸内直喷的燃油供给管路采用无回路设计。气道喷射的喷油器安装在进气歧管上,这种布置增加了进气歧管湿壁的可能性。为了解决这一问题,采用了长喷油嘴,使喷油点靠近燃烧室。同时,为了确保车辆碰撞安全性能,采用了较短的主体喷油器。

图24 FA20汽油机燃烧室布置[13]

为了实现更高的功率输出,FA20汽油机的排气歧管采用了4-2-1的设计结构,如图25所示,同时增加排气管直径以降低排气阻力。

图25 FA20汽油机排气系统[13]

FA20汽油机结构十分紧凑,低重心、长度短、震动低是相比于传统型汽油机的绝对优势。该汽油机匹配斯巴鲁BRZ整车,NEDC循环下的CO2排放为159 g/km。

7 三菱公司汽油机产品技术特征分析

三菱汽油机可分为1.5ATK、4B1、4J1和6G7 4个系列,其中1.5ATK为1.5 L混合动力用汽油机,采用阿特金森循环。4B1系列有1.6 L、1.8 L、2.0 L三种排量,搭载于翼神、劲炫两款车型。4J1系列为2.0 L、2.4 L两种排量,为4B1系列上的升级之作,搭载于欧蓝德。6G7系列目前搭载于帕杰罗,为V6汽油机,有3.0 L、3.5 L、3.8 L三种排量。

三菱全系列汽油机一直以来采用的关键技术就是MIVEC(Mitsubishi Innovative Valve timing Electron⁃ic Control system),即可变气门正时和升程技术。MI⁃VEC技术通过改变凸轮轴相位和凸轮型线改变气门正时和气门升程,连续可变的配气相位和气门升程可确保汽油机在不同的工况下获得最佳的进气状态,提高动力性、降低油耗和污染物排放[15]。

8 结论及启示

(1)以丰田和本田的为代表的日系整车企业都会提前3到5年确定好汽油机产品的平台规划和发展战略。并努力推动实施,这有效的保证了产品平台升级的稳定性和产品的市场竞争力。丰田的TNGA战略和本田的VTEC TURBO概念就是其中典型的代表。

(2)精益化设计是日系汽油机产品技术开发的关键内容之一,这也是日系汽油机产品差异化较大的重要原因。如日产的可变压缩比技术和马自达的创驰蓝天技术都属于企业独有的产品技术。斯巴鲁的水平对置汽油机技术也属于小众化的产品技术。

(3)在核心技术开发方面,日系汽油产品和体现了较大的竞争优势,中间锁止的可变气门相位技术,缸内直喷与气道喷射相结合的双喷射系统,废气再循环技术都属于日系汽油机的首创应用。