长螺旋打桩机三环减速器内齿环板动态特性分析

董 皓,刘志宇,胡亚辉,张建文

(西安工业大学 机电工程学院,西安 710021)

三环减速机构是一种新型的少齿差内啮合行星齿轮传动装置,具有传动比大、承载过载能力高和结构紧凑等优点,是目前国内长螺旋打桩机动力头最理想的动力装置,其动态性能决定了整机的稳定性。

国内外对三环减速器一直以来都做了大量的研究。文献[1-2]正对三环减速器的载荷分配以及动力学特性进行了研究;文献[3-4]对两级三环减速器的油膜浮动均载机理和振动特性进行了分析;文献[5-6]对三环传动系统的振动特性和静力学进行了研究;文献[7-8]针对三环减速器存在的发热严重、振动大和噪声高等问题进行了研究;文献[9]采用Pro/E和ADAMS软件对三环减速器的力学特性进行了仿真研究;文献[10-11]在考虑多变形因素影响下,求解了三环减速器各环节的受力和固有频率;文献[12]采用Lanczos法对三环减速器齿环部件的动态特性进行了分析,认为齿环部件的模态密集,频率范围很宽,振型复杂。

由于三环减速器本身的结构复杂性,各部件相互接触的参数对动态性能的影响非常大,目前学者们较多认为内齿环板的结构力学特性是影响整机动态稳定性的主要因素。三相内齿环板在空间做平面运动,相互之间产生较大的周期惯性力,对运动的平稳性带来影响。

文中在前面学者研究的基础上,对适用于长螺旋打桩机的三环齿轮减速器进行了三维实体模型建立,利用Ansys workbench软件建立了三相内齿环板的有限元模型,分析了内齿环板的固有频率和振型,深入研究内齿环板件的弯曲、扭转及其耦合振动特性。

1 结构设计和模型建立

1.1 结构设计和几何模型建立

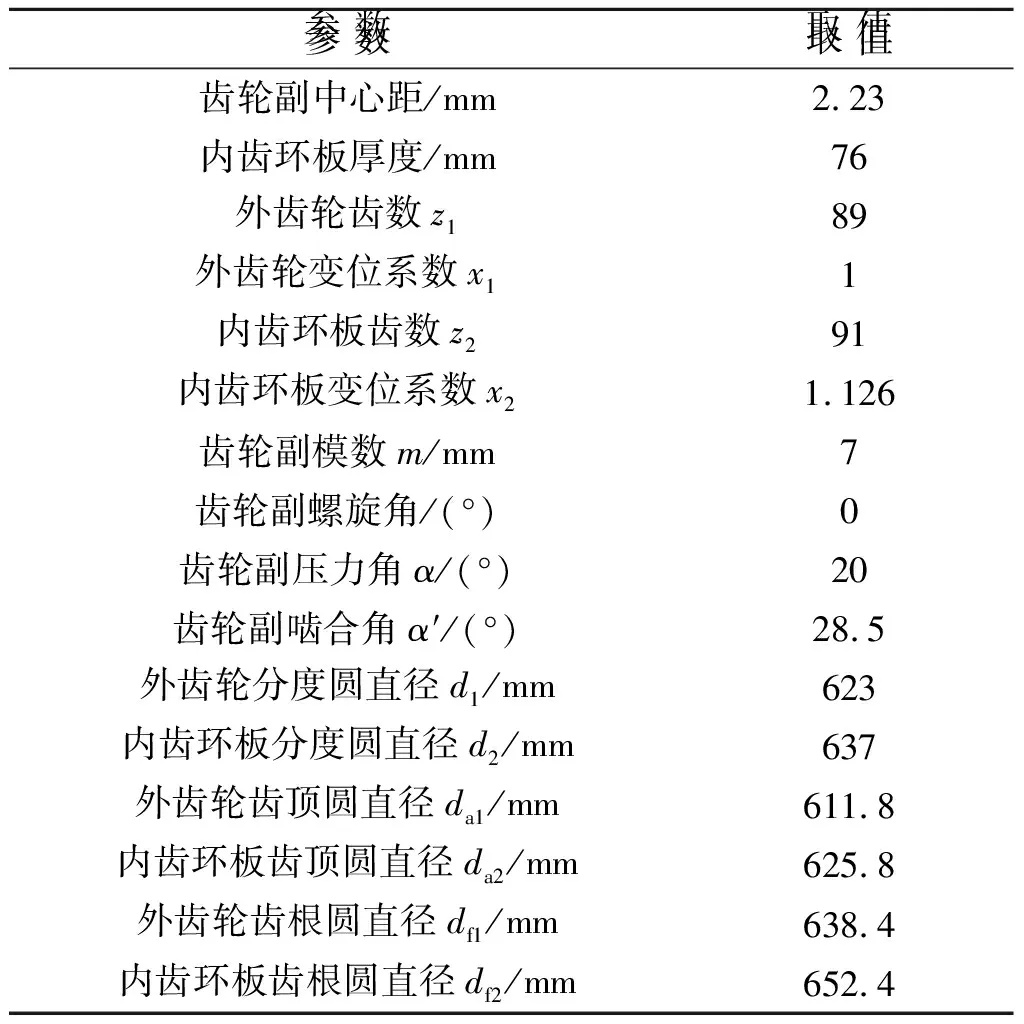

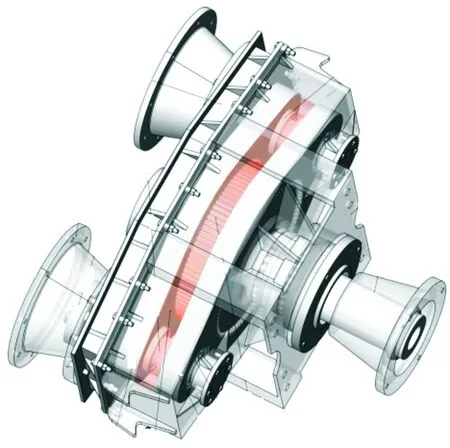

长螺旋打桩机专用三环齿轮减速器采用对称式传动形式,给定该减速器的结构设计参数见表1,传动比为44.5,功率55 kW,输出转矩为25.29 kN·m,输入转速为1 450 rmin-1,高速轴与输出轴的轴间距480 mm,取齿顶高系数顶隙系数结构设计图如图1所示,其中,对外齿轮、输入轴和输出轴进行了结构强度校核,均满足强度和刚度要求。

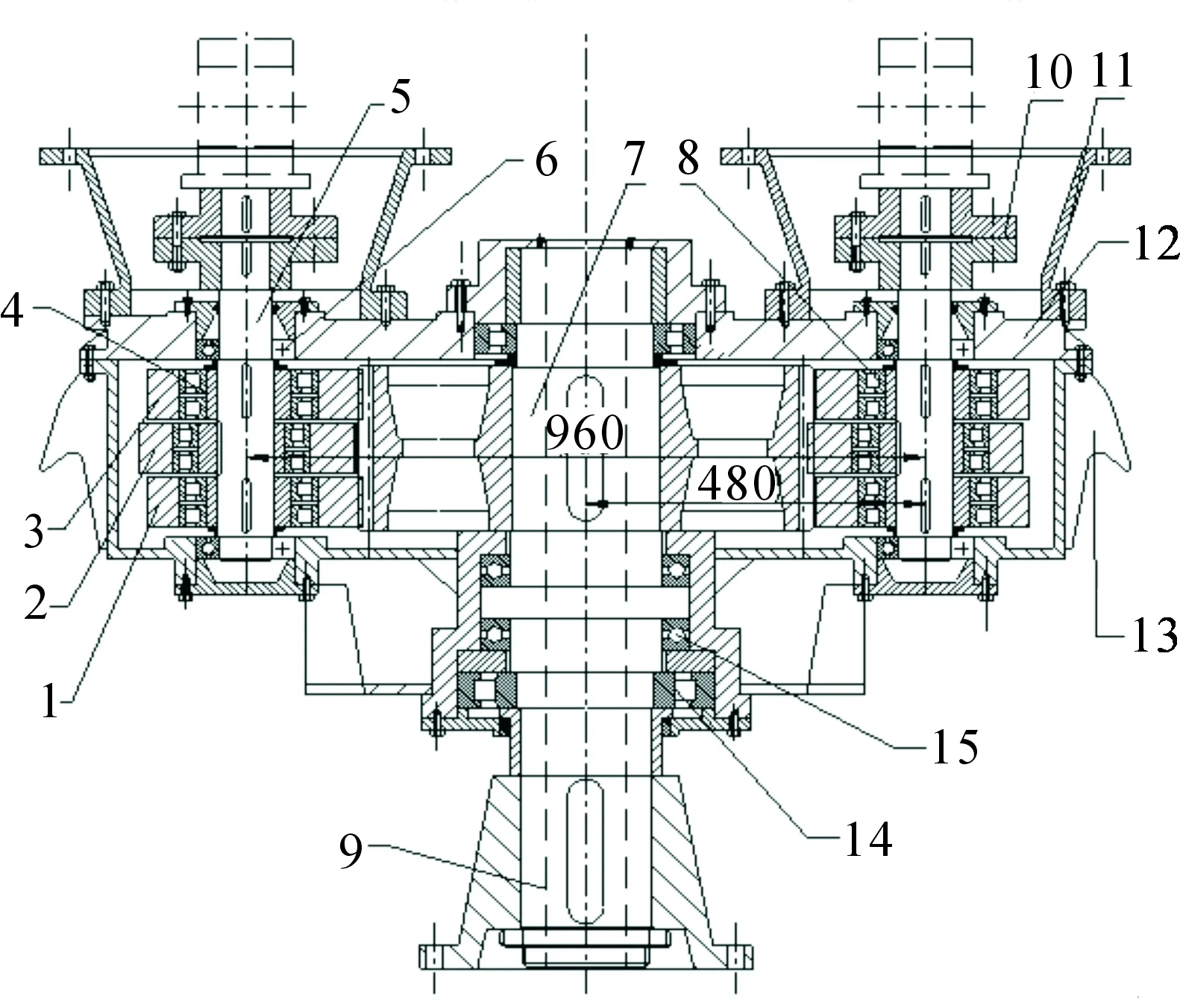

该三环齿轮减速器的各部件材料属性见表2。

表1 设计参数

1-第1相内齿环板;2-第2相内齿环板;3-第3相内齿环板;4-偏心套;5-支撑轴;6-输入轴支撑轴承;7-输出轴齿轮;8- 行星轴承;9-输出轴; 10-凸缘联轴器;11- 联接法兰;12-上箱体;13-下箱体与箱座;14-输出轴支撑轴承;15-推力轴承图1 结构设计图Fig.1 Structural design

长螺旋钻机专用三环齿轮减速器的输入高速轴最小直径设计为d1min=50 mm,输出轴采用空心阶梯轴设计,最小直径d2min=180 mm,对输入轴和输出轴分别进行强度校核,均满足设计需求;根据《滚动轴承圆柱滚子轴承外形尺寸》(GB/T 283—1994),行星轴承采用圆柱滚子轴承NU1024,输入轴支撑轴承采用深沟球轴承6215,输出轴支撑轴承采用圆柱滚子轴承NU240E,输出轴轴端工作处采用一对推力球轴承51244,以缓解对箱体的冲击振动,对所涉及的轴承均进行了寿命计算和强度校核,满足工作寿命和强度要求。

表2 各构件材料属性

利用solidworks软件对其结构进行了三维实体模型建立,如图2所示,图2为包含了外齿轮、内齿环板、轴承、偏心套、输入轴、输出轴、上箱体、下箱体与箱座、联接法兰和联轴器在内的完整三环减速器实体模型。

图2 三维实体模型Fig.2 3D solid model

1.2 有限元模型建立

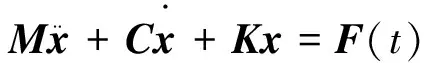

用有限元法对长螺旋打桩机专用三环齿轮减速器的内齿环板件进行动力学分析,获得模态参数,得到阶数和固有频率和振幅之间的关系。一个多自由度线性结构系统,其运动微分方程为

式中:M、C、K分别为系统的质量、阻尼及刚度矩阵;F(t)为随时间t变化的载荷函数;x为位移。

模态分析方法是以无阻尼的各阶主振型所对应的模态坐标来代替物理坐标,使微分方程解耦,变成各个独立微分方程,对式(1)进行拉氏变换,得到方程为

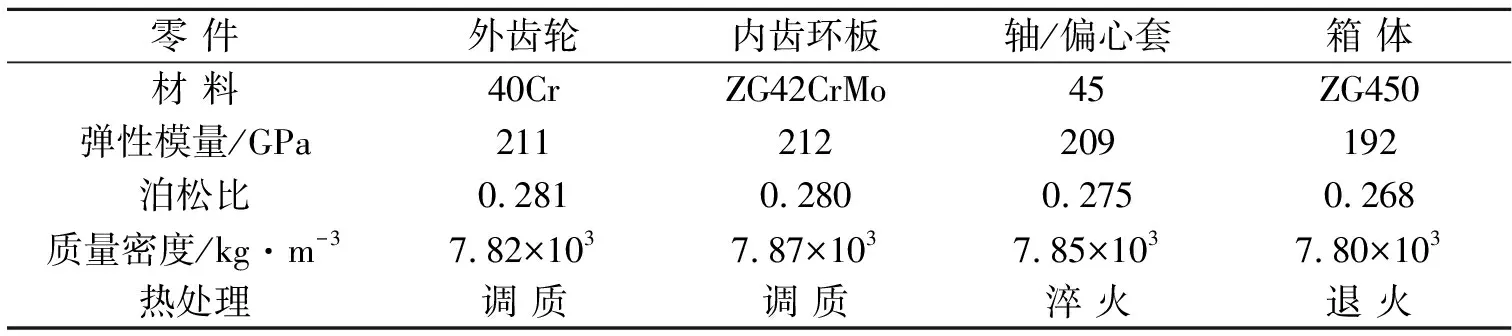

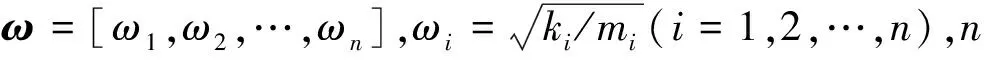

利用Lanczos法将模型中的特征问题转换为三对角矩阵的特征值,能够获得比较快的收敛速度,适用于实体单元或壳单元,较好的处理刚体振型。建模中,保持轮齿和轴承各细节部分,忽略键、键槽、圆角和螺栓等,构件之间的连接关系利用自由度耦合的概念处理。内齿环板、轴承、偏心套以及轴处于相对固定状态,在某个时刻,处于连接状态。

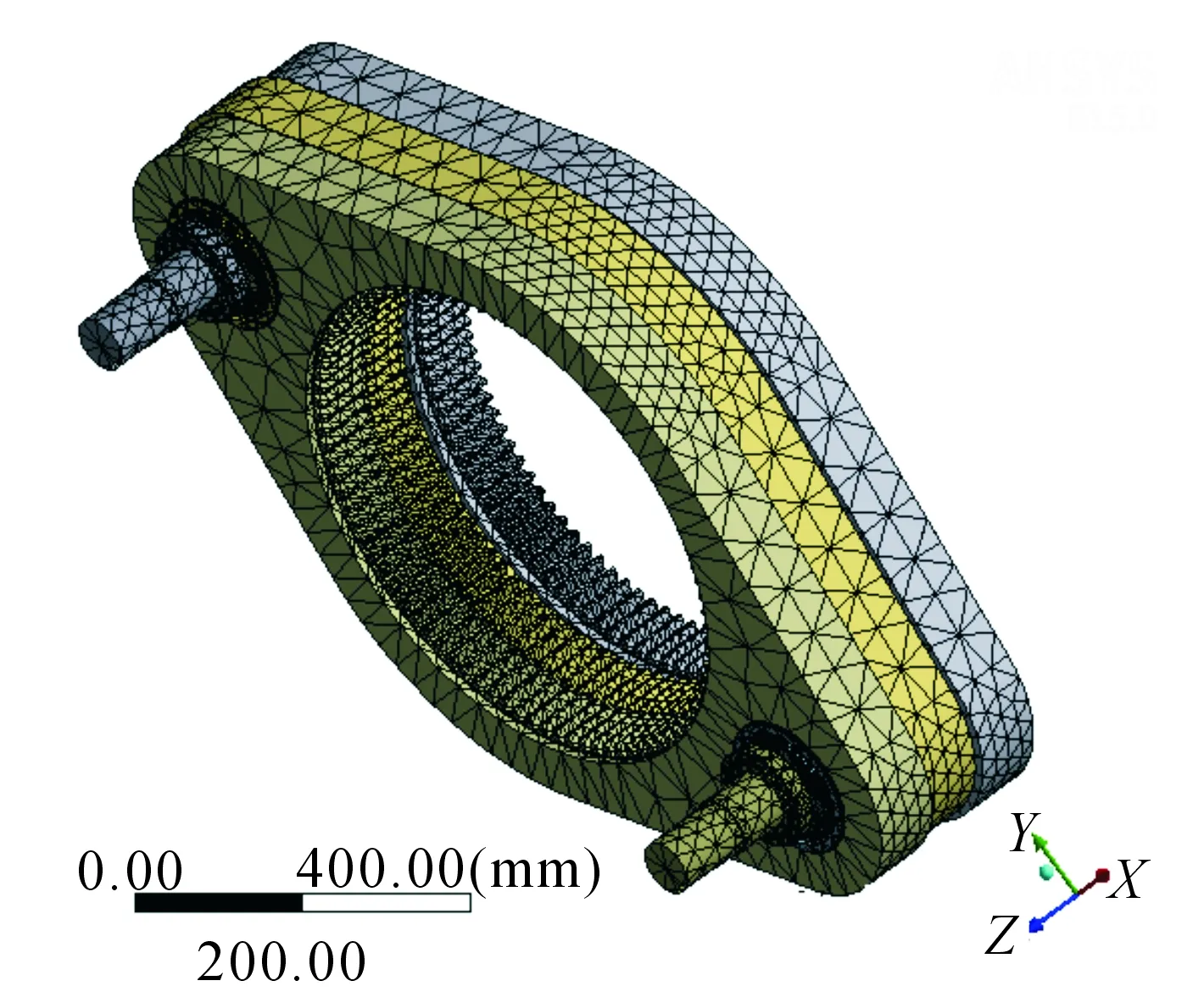

在Ansys workbench软件中采用bond接触对非线性接触进行简化,简化为线性模态分析,根据以上的方法和表1~2的参数,建立有限元模型如图3所示。

图3 三环减速器有限元模型Fig.3 Finite element model of three ring reducer

三相内齿环板相互间隔3.5 mm,最小单元长度为5.5×10-4mm,模型中共有节点数560 511个,单元数288 155个。对主支撑轴承外环各节点采用Cylindrical Support法进行处理,施加Radial全约束、Axial全约束和Tangential全约束代替箱体对轴承的固定约束。

2 计算结果与模态分析

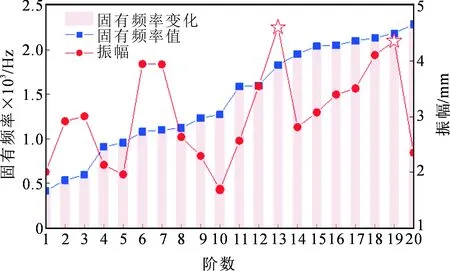

对齿环部分进行模态分析,得到前20阶的固有频率和振型。在分析过程中,通过控制单元尺寸来提高单元形状函数及位移函数的阶次以提高计算精度,图4给出了固有频率、阶数和最大振幅的关系。☆表示振幅峰值。

图4 内齿环板固有频率、振幅和阶数的关系曲线图Fig.4 Relations between inherent frequency,amplitude and order of inner ring plate

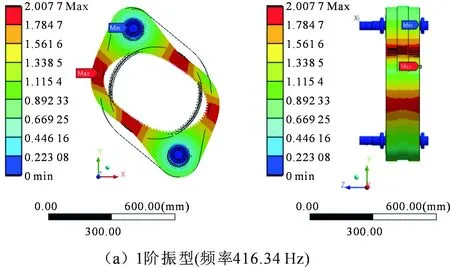

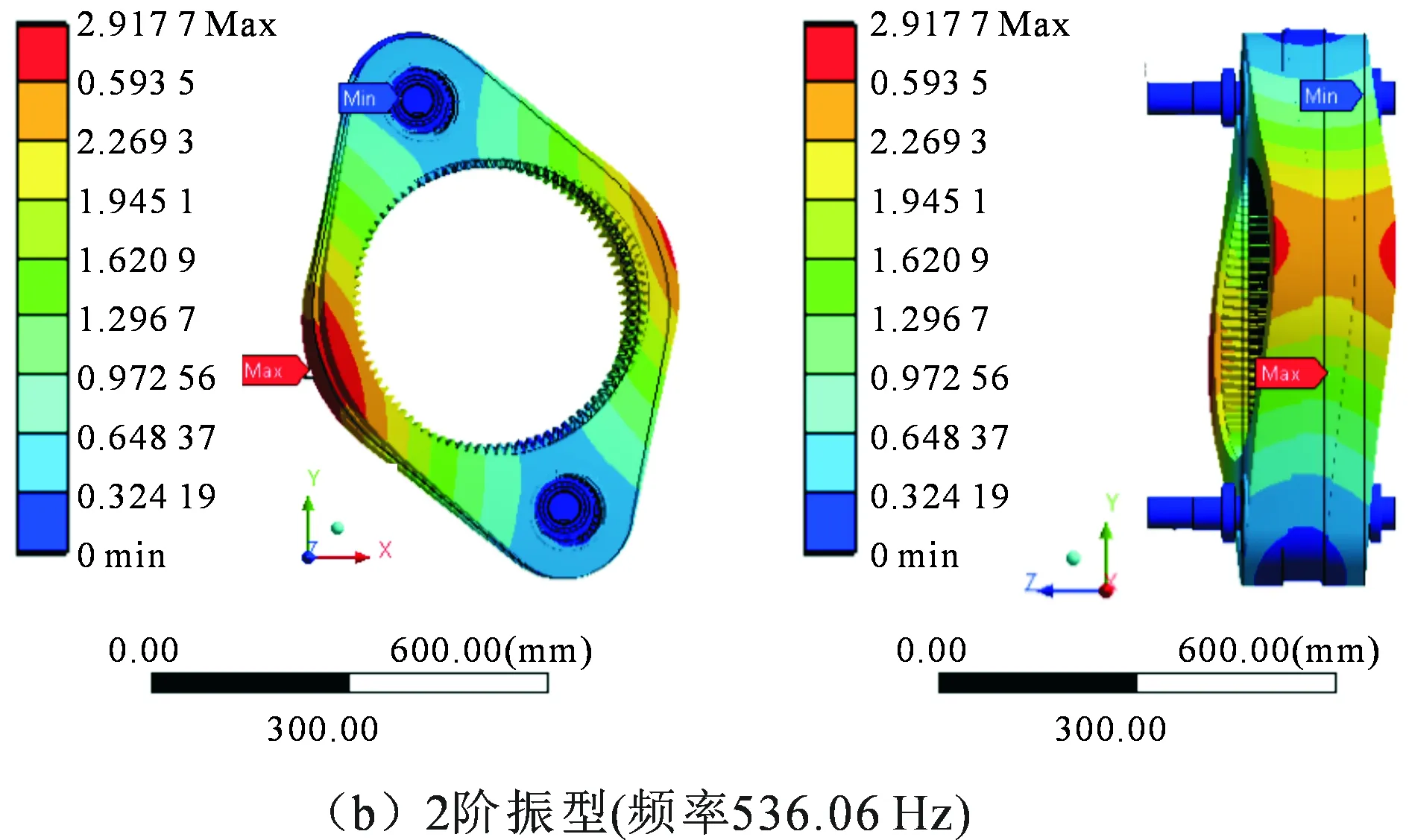

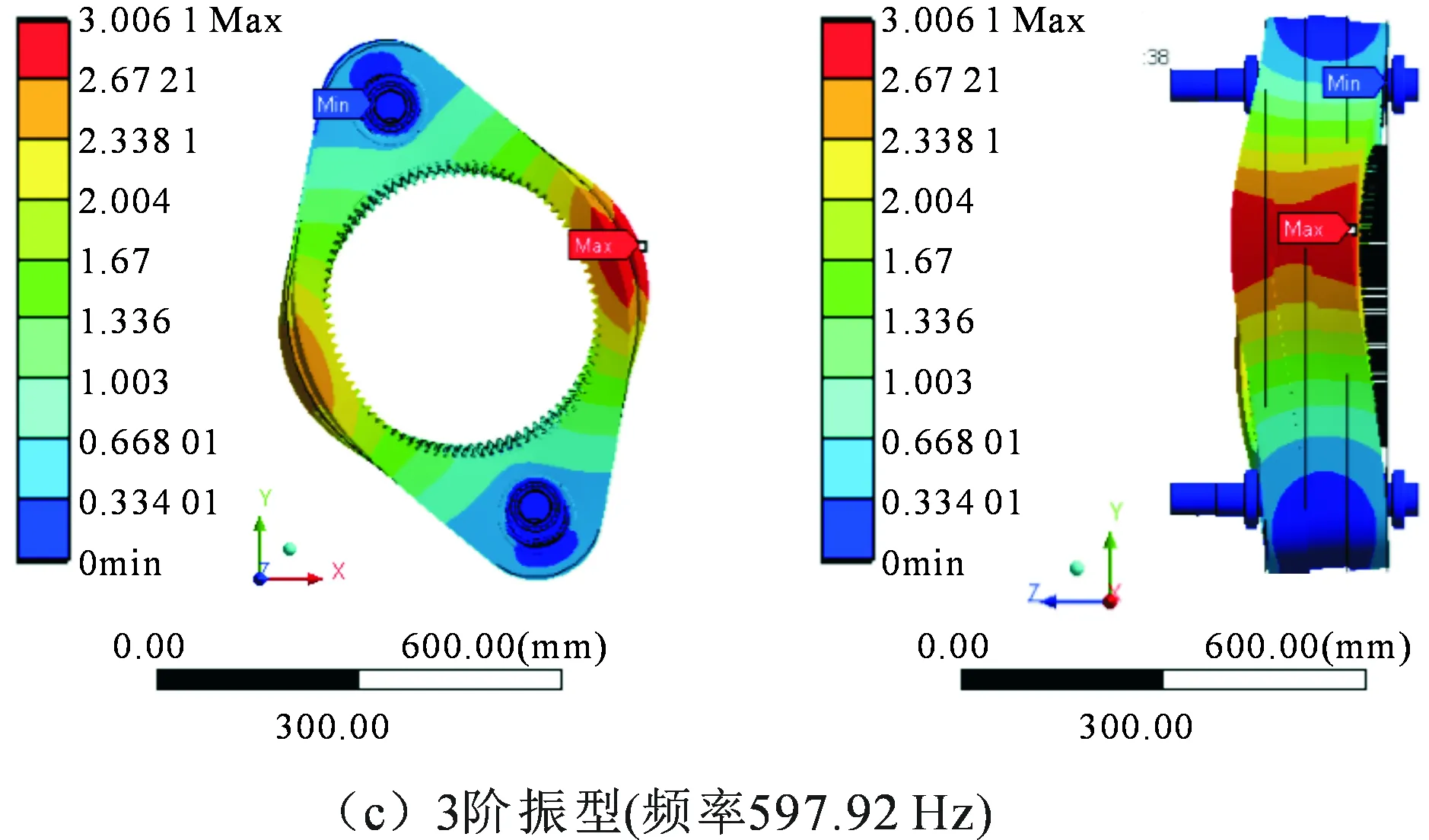

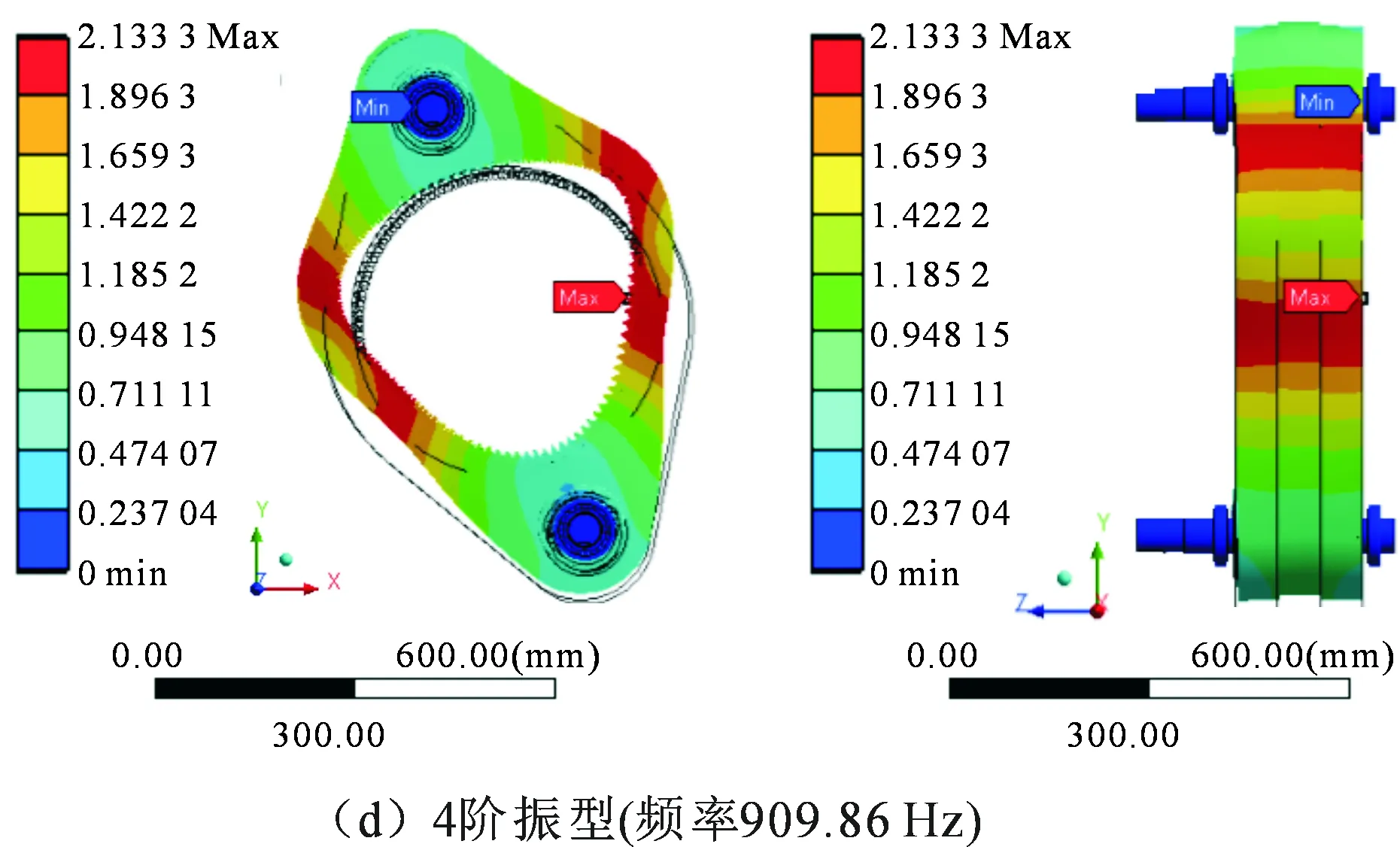

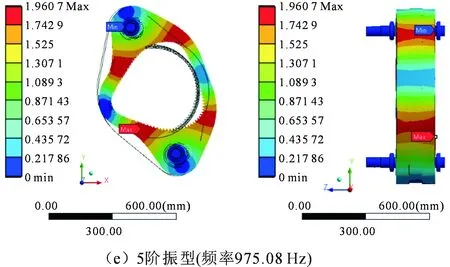

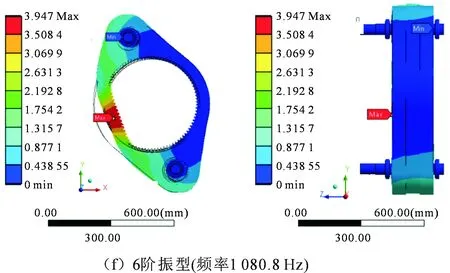

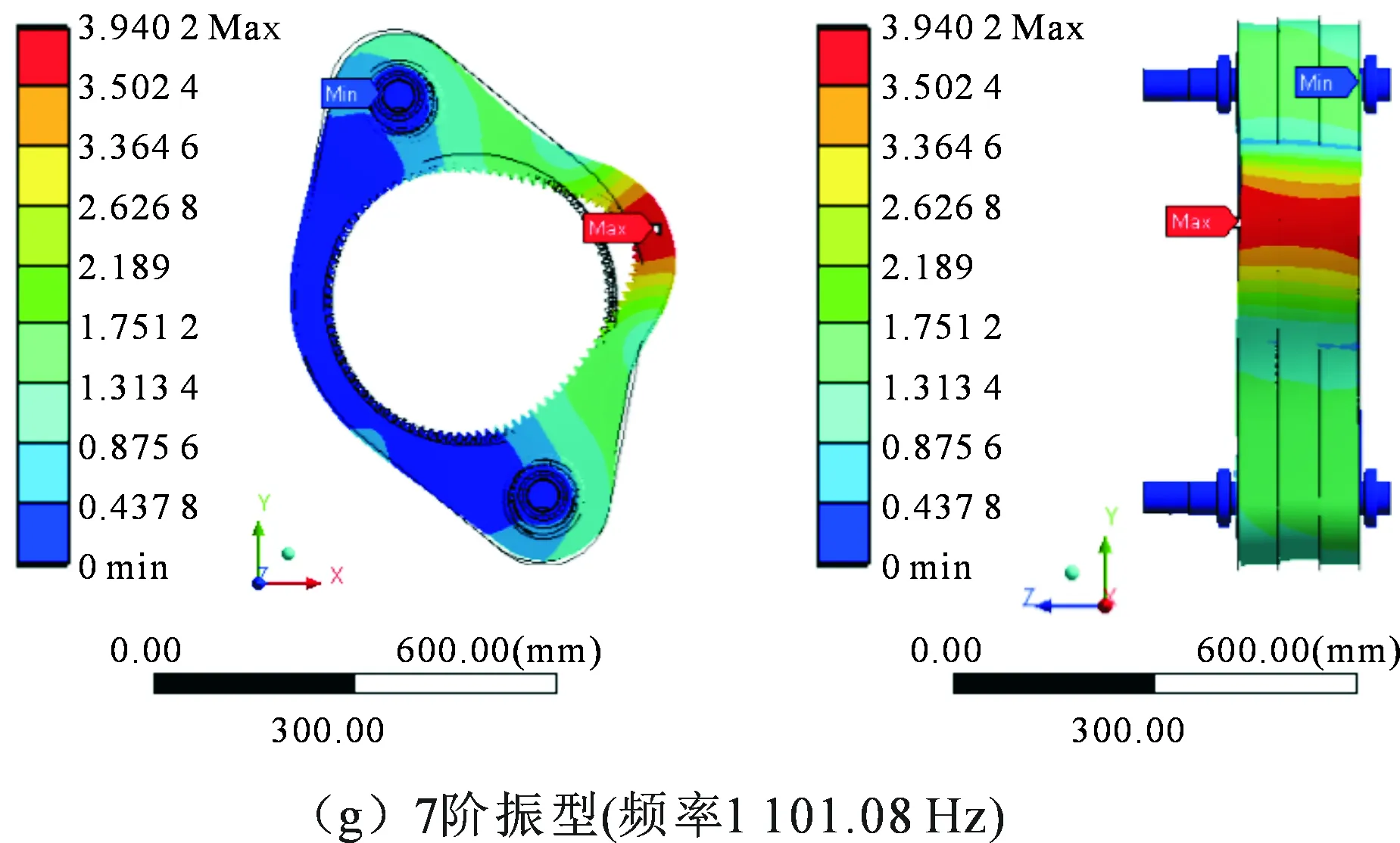

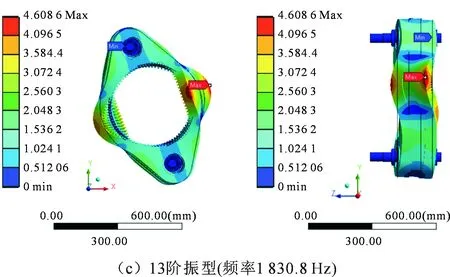

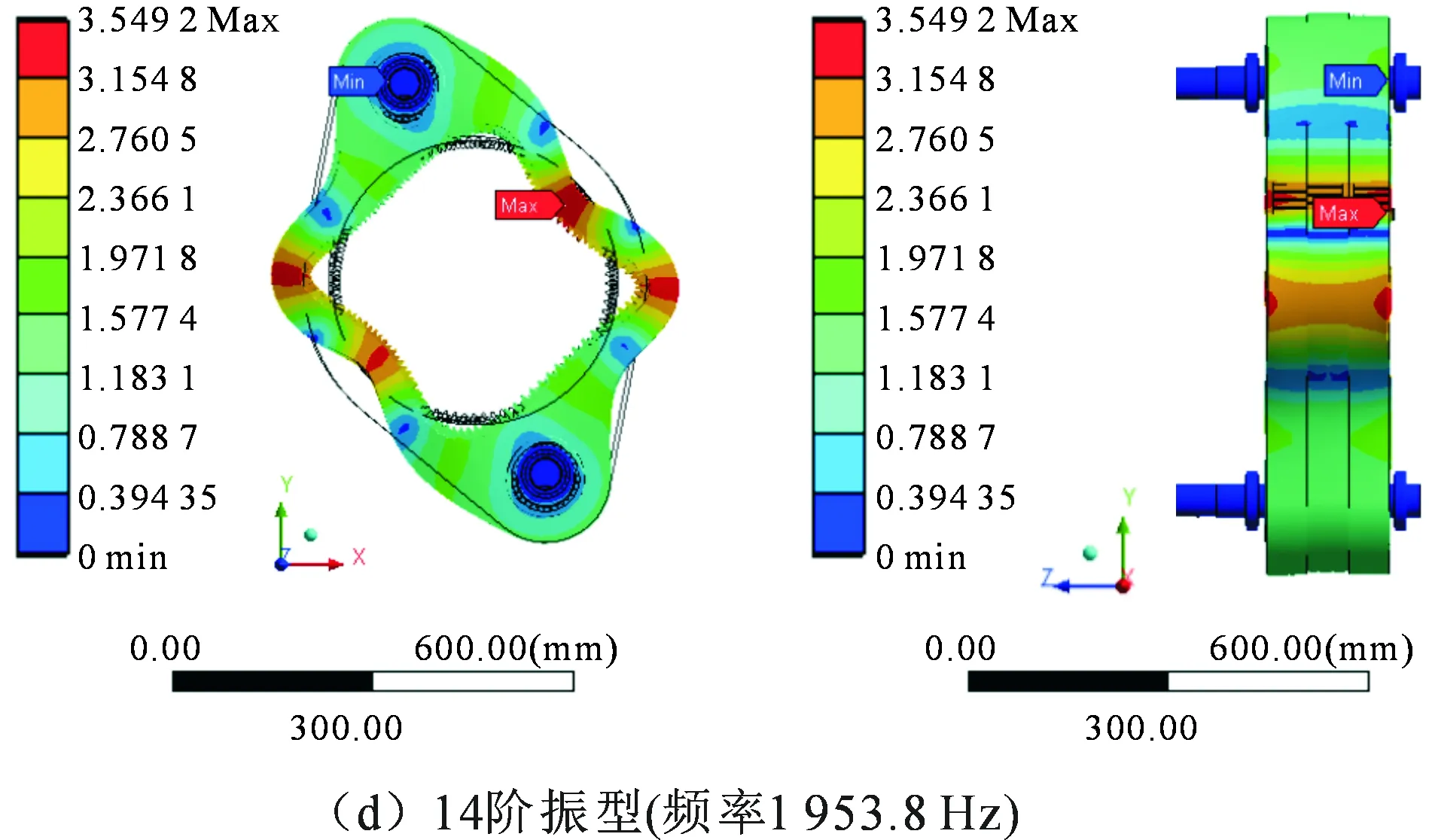

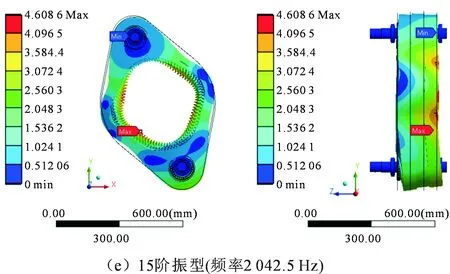

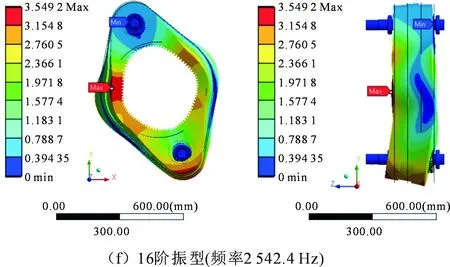

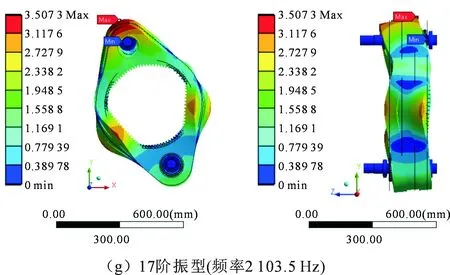

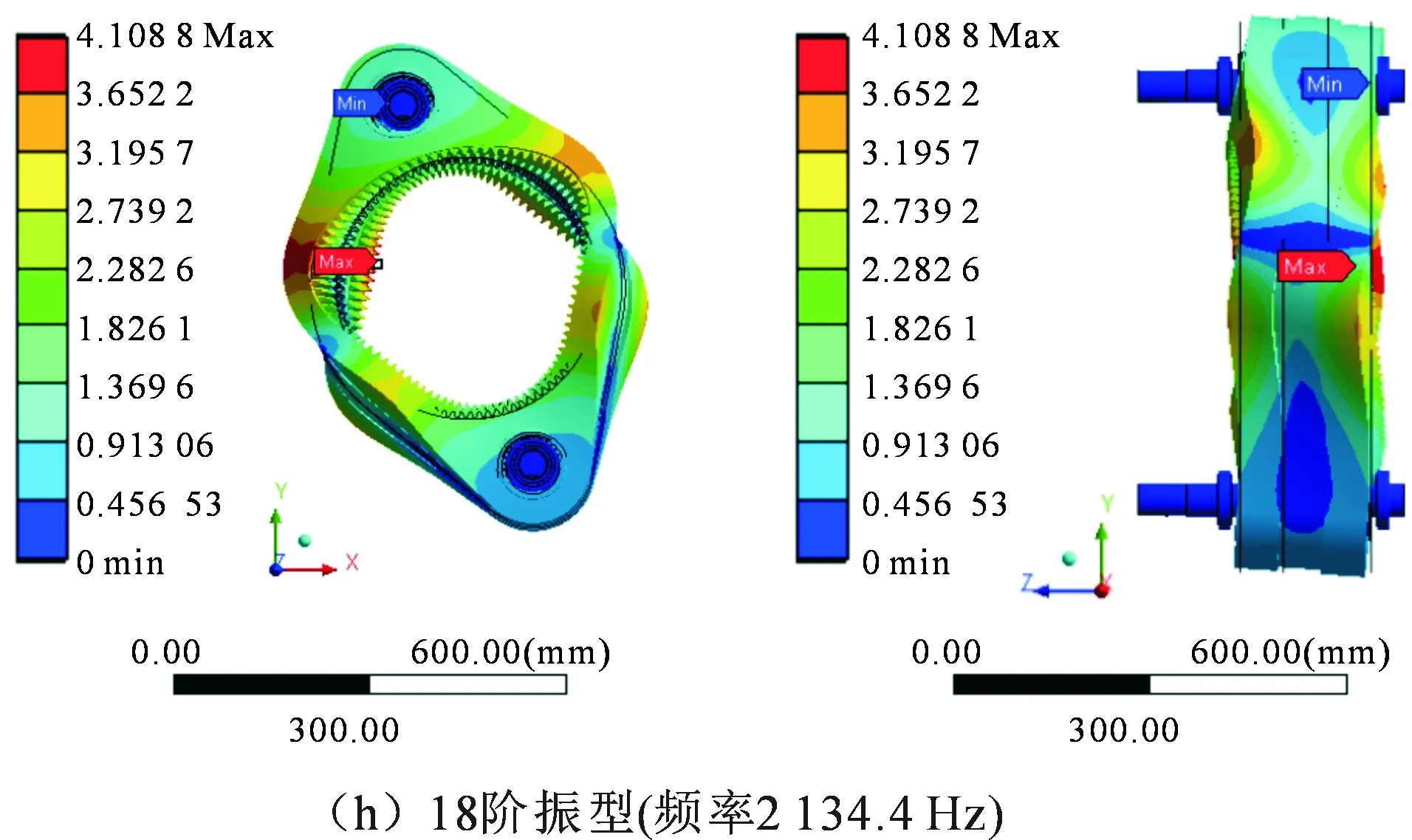

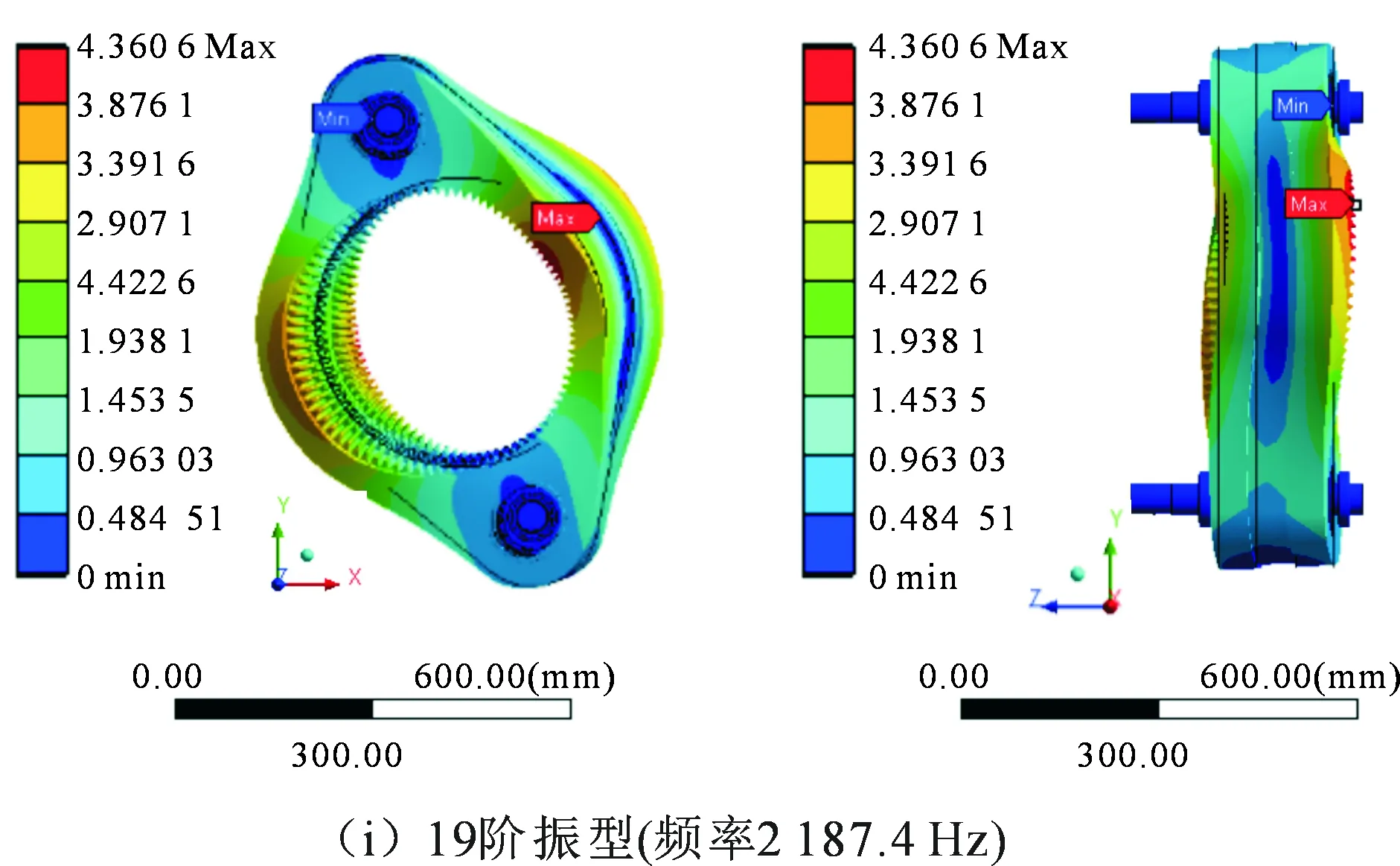

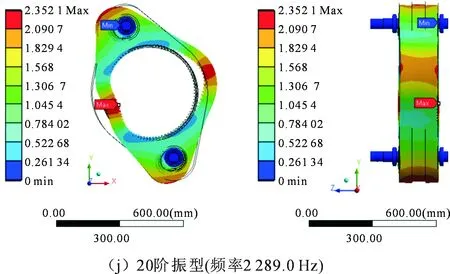

可以看出,前3阶的固有频率值变化不大,在416.34 ~597.92 Hz变化,第4~10阶频率较为密集,在909.86~1 272.9 Hz变化,第11~12阶频率相差不大,分别为1 590.2 Hz和1 597.6 Hz,第13~20阶频率变化十分密集,在1 830.8~2 289 Hz变化。相应的内齿环部件模态分析的前10阶振型如图5所示,采用全局坐标系,输入轴中心指向输出轴中心为x轴,内齿环面处于xoy平面内,内齿环面垂直纸面向里为z轴。其中Max表示最大变形量,Min表示最小变形量,并给出了初始的未变形的内齿环板线框。

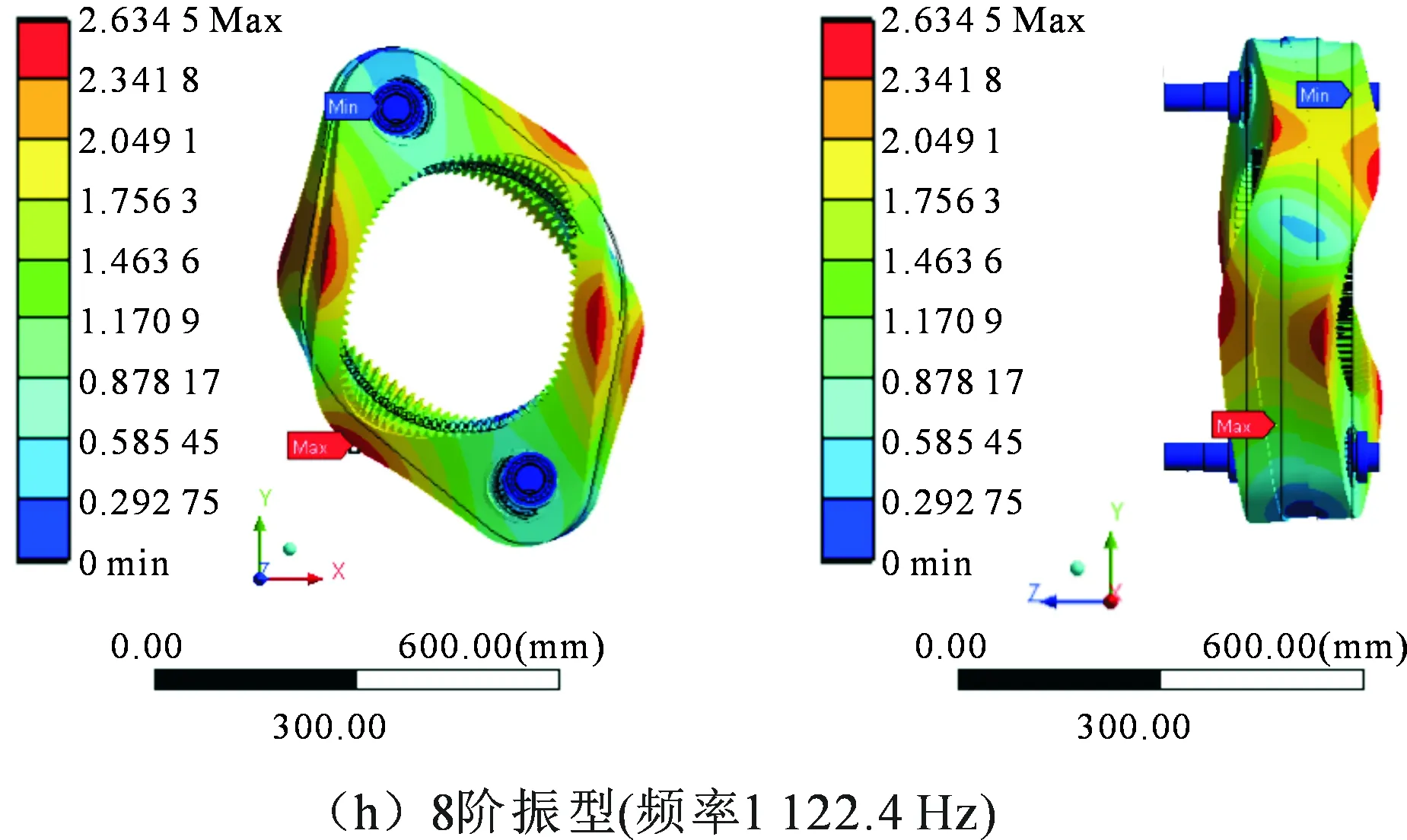

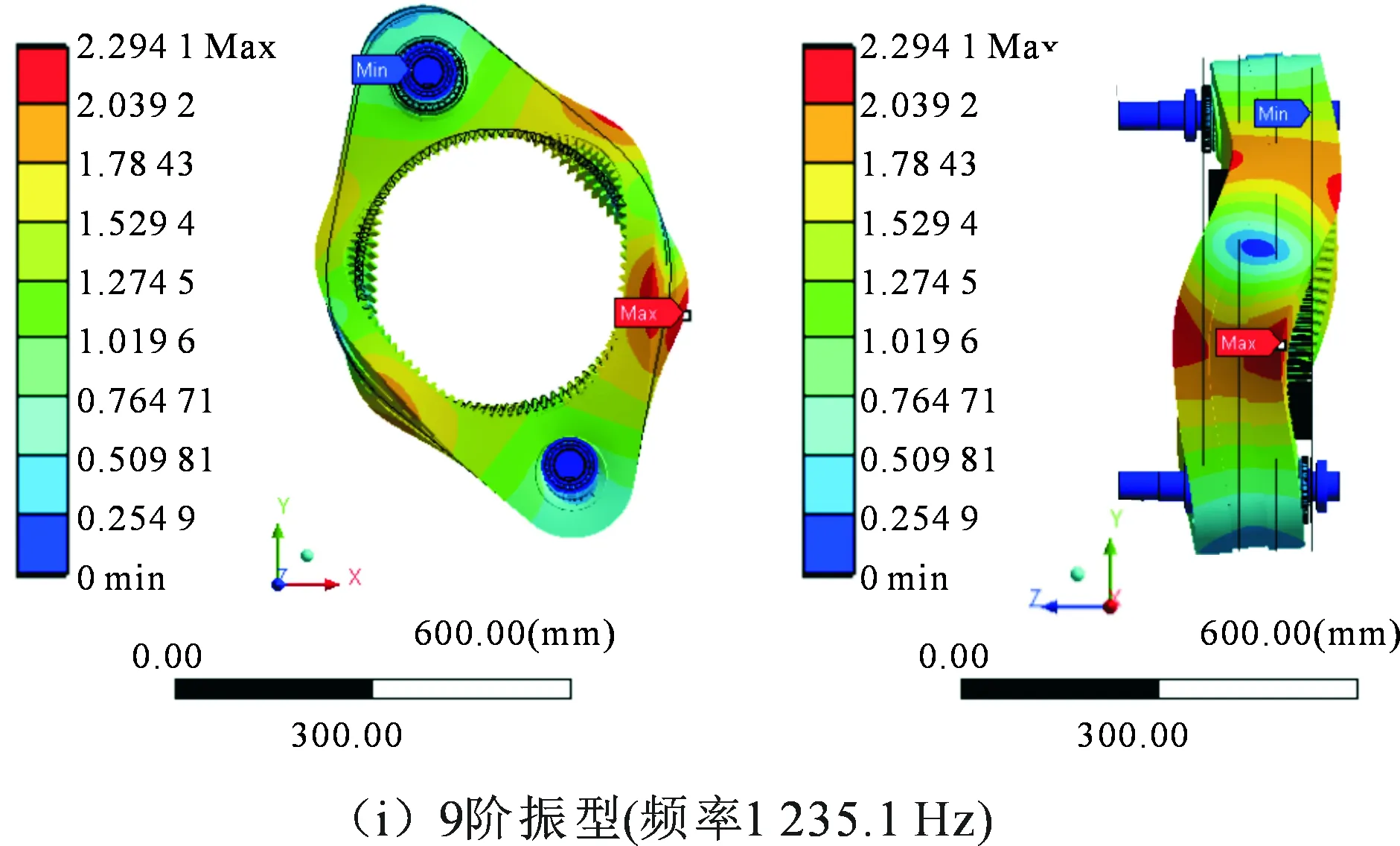

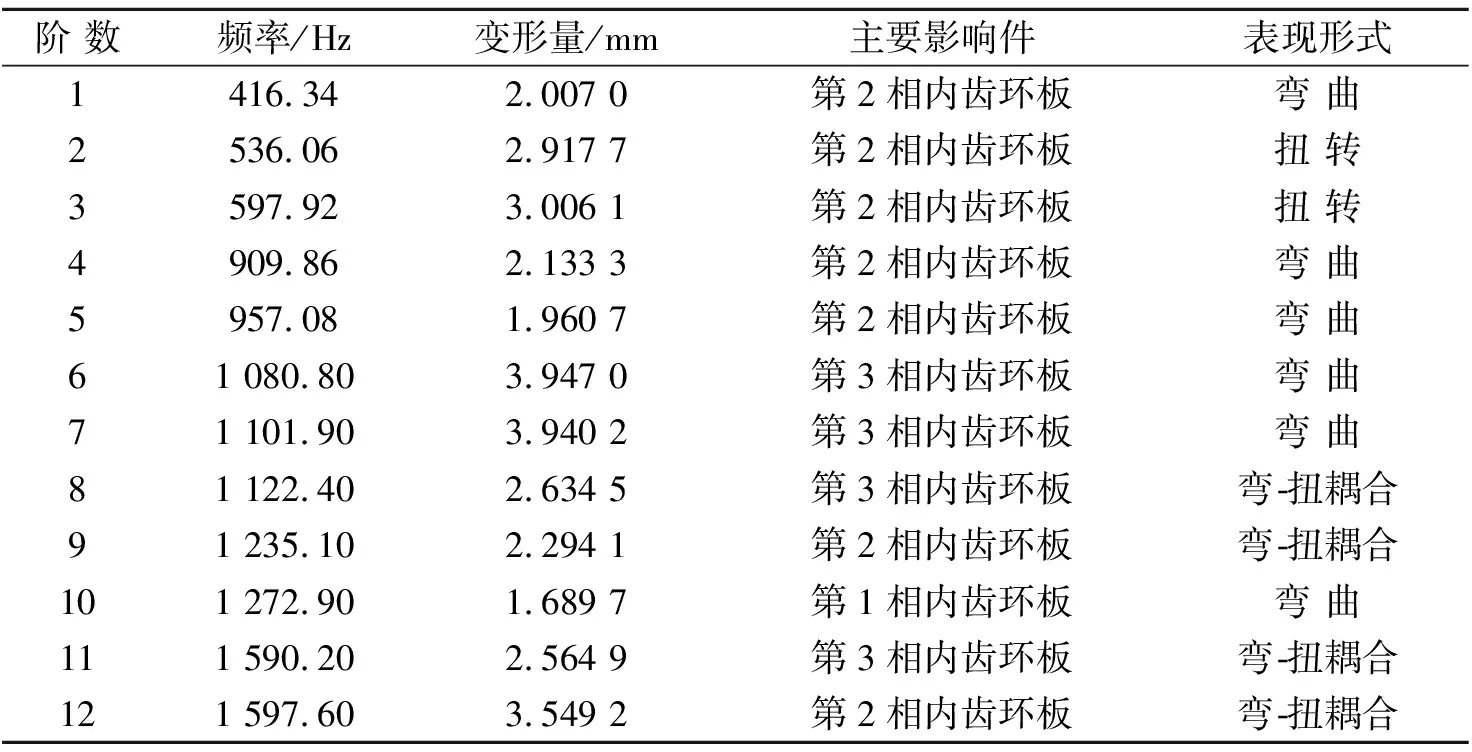

前10阶模态计算结果分析可知,固有频率的变化范围在416.34~1 272.9 Hz之间,第1~5阶主要影响构件为第2相内齿环板,第6~8阶主要影响构件为第3相内齿环板。其中第2,3阶和第6,7阶振幅变形量最大。在前10阶模态中,第1和4~7阶主要为xoy平面内的弯曲变形,最大变形量发生在第3相内齿环板节圆径向处,固有频率为1 101.9 Hz,变形量为3.940 2 mm;第2~3阶主要为扭转振动,有轻微的弯曲变形,内齿环圆没有发生较大的变形,最大变形量发生在第2相内齿环板节圆径向处,变形量为3.006 1 mm;第8~9阶振型表现出较明显的弯曲和扭转耦合叠加现象,并有轻微的翘曲状振型,对应频率为1 122.4 Hz和1 235.1 Hz,内齿环板节圆径向发生明显形变,变形量为2.634 5 mm和2.294 1 mm,这类模态必然对整机产生较大的影响;振幅的变化最小值出现在第10阶,主要为第1相内齿环板在xoy平面内的弯曲变形,振幅主要集中在内齿环板的侧边,振幅为1.689 7 mm,频率为1 272.9 Hz。

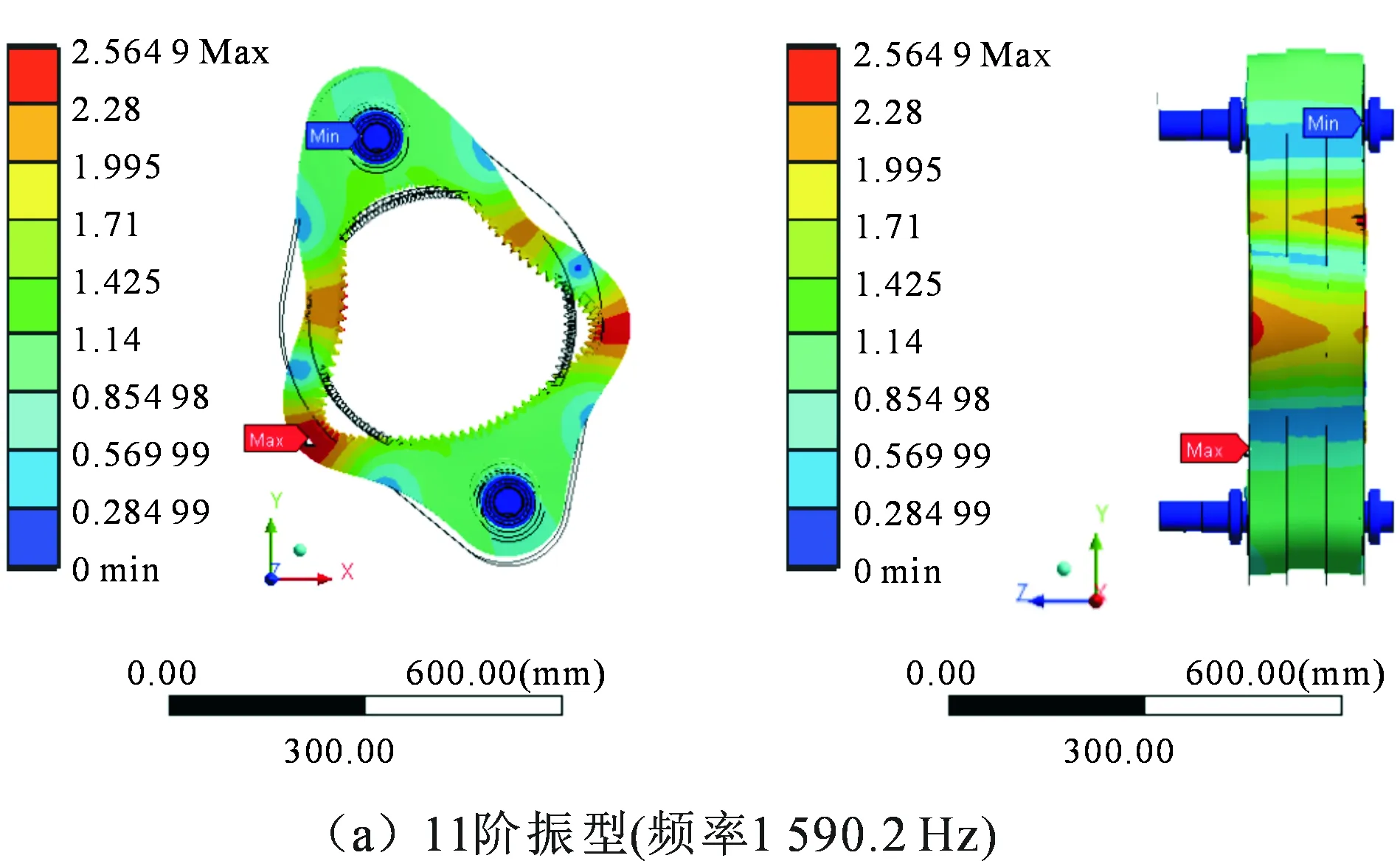

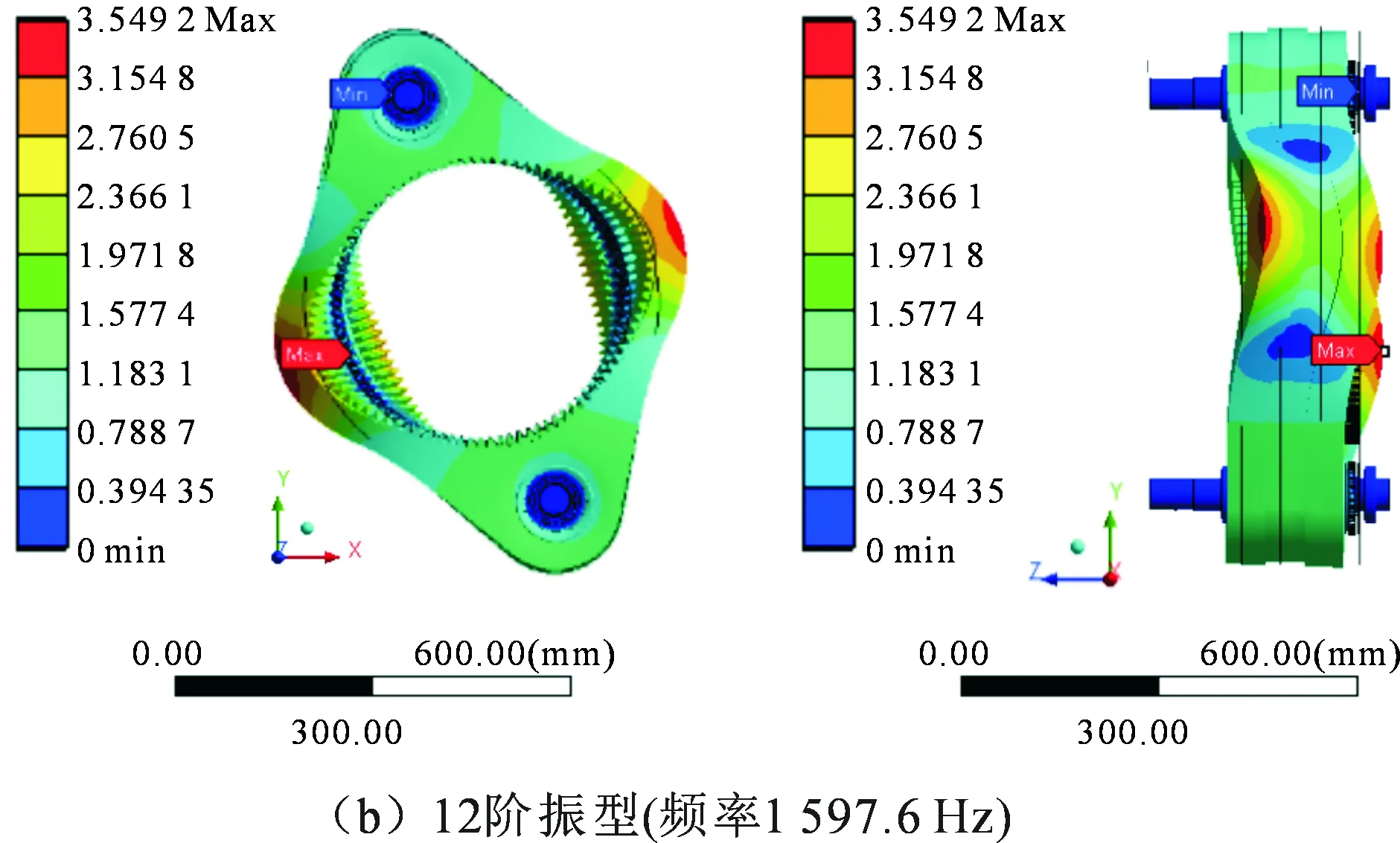

为阐明内齿环板的振动特性,给出了内齿环部件模态分析的后10阶振型如图6所示。

从图6可以看出,图6中所示的各阶振型以弯曲-扭转的耦合振动为主,整体的最大振幅较多的发生在第2相内齿环板,且大多发生在节圆径向,振幅的变化最大值出现在第13阶,振幅为4.608 6 mm,固有频率为1 830.8 Hz;其次振幅变化最大出现在第19阶,振幅为4.360 6 mm,固有频率为2 187.4 Hz。

根据图5和图6分析得出各阶数变形量、频率和主要影响件见表3。

由以上分析可以看出,第2相内齿环板分别在第1~5阶、第9阶、第12~15阶和第17~20阶处均产生较大的振幅,第2相内齿环板的动态振动影响最大。

图5 内齿环板前10阶振型Fig.5 The first 10 order vibration modes of the inner ring plate

图6 内齿环板后10阶振型Fig.6 The 11th to 20th order vibration modes of the inner ring plate

表3 阶数、频率、变形量和主要影响件Tab.3 Order,frequency,deformation and their main influencing parts

3 结 论

文中研究了三环减速器的内齿环板件的弯曲、扭转及其耦合振动特性,通过分析,得到结论为

1) 固有频率从416.34 Hz变化到2 289.0 Hz,都存在不同形式的振型,主要振幅变形量集中在第2相内齿环板,最大变形量4.608 6 mm,频率为1 830.8 Hz,设计时应主要考虑第2相内齿环板的结构优化问题。

2) 内齿环板的变形大多集中在节圆径向处,当达到齿环构件的固有频率时,其振幅很大,变形量超过了三相齿环板的间隔(3.5 mm),振动引起了齿环板件之间的干涉,加剧了系统的整体振动,导致结构破坏。

3) 模态分析的前1~10阶主要以弯曲振动为主,第11~20阶大多表现出明显的耦合振动特性,在设计时,应尽量避免大于10阶的固有频率。

为长螺旋打桩机专用三环减速器的结构改进和优化设计提供一些理论依据。