热电器件的界面和界面材料

胡晓凯, 张双猛, 赵府,2, 刘勇,3, 刘玮书

热电器件的界面和界面材料

胡晓凯1,4, 张双猛1, 赵府1,2, 刘勇1,3, 刘玮书1

(1. 南方科技大学 材料科学与工程系, 深圳 518055; 2. 南方科技大学 前沿与交叉科学研究院, 深圳 518055;3 . 中国航发北京航空材料研究院, 北京 100095; 4. 迪肯大学 前沿材料研究所, 吉郎 3216, 澳大利亚)

基于塞贝克效应的热电转换技术, 在大量分散的低品位废热转换电能方面有着不可替代的优势。以热电优值为性能指标的热电材料研发成为新能源材料领域研究的热点之一。近年来, 大量新型中温热电材料被相继发现, 然而新型热电材料的产业化应用, 尤其是在温差发电方面的进展尤为缓慢, 其中热电器件中的材料界面问题严重制约了热电转换技术的应用进程。本文从Bi2Te3型器件在温差发电方面所遇到的技术瓶颈为例, 阐述热电器件中的界面关键技术, 并归纳出电极接触界面需要综合考虑低的界面电阻、高的结合强度、以及好的高温稳定性能。然后总结了与Bi2Te3、PbTe、CoSb3基三种热电材料相关的界面材料研究进展。

热电器件; 金属化层; 界面电阻; 高温稳定; 综述

随着世界经济快速发展, 全球能源消耗呈爆发式增长, 非可再生能源储量正以每年150亿吨标准煤的速度减少, 能源危机已演变为世界各国的能源战略问题。然而, 全世界以各种形式获取的能量中有近60%以废热形式损失掉。以深圳大亚湾核电站为例, 每年以废热形式损失掉的核能超过300亿千瓦时。在交通运输行业, 机动车所消耗的汽油中, 同样有超过50%的能量以废热形式浪费掉。随着我国人民生活水平的提高, 能耗需求也在逐步增加, 依据中国节能协会发布的数据[1], 城镇居建电力消费强度与人均GDP呈明显的线性关系, 人均GDP每增加1万元, 每平米居住建筑电力消费约增加3 kWh。2015年, 中国建筑能源消费总量为8.57亿吨标准煤, 占全国能源消费总量的20%。热电转换技术由于无运动部件、无排放、结构简单, 在将大量分散的低品位废热转换为电能方面有着不可替代的优势。

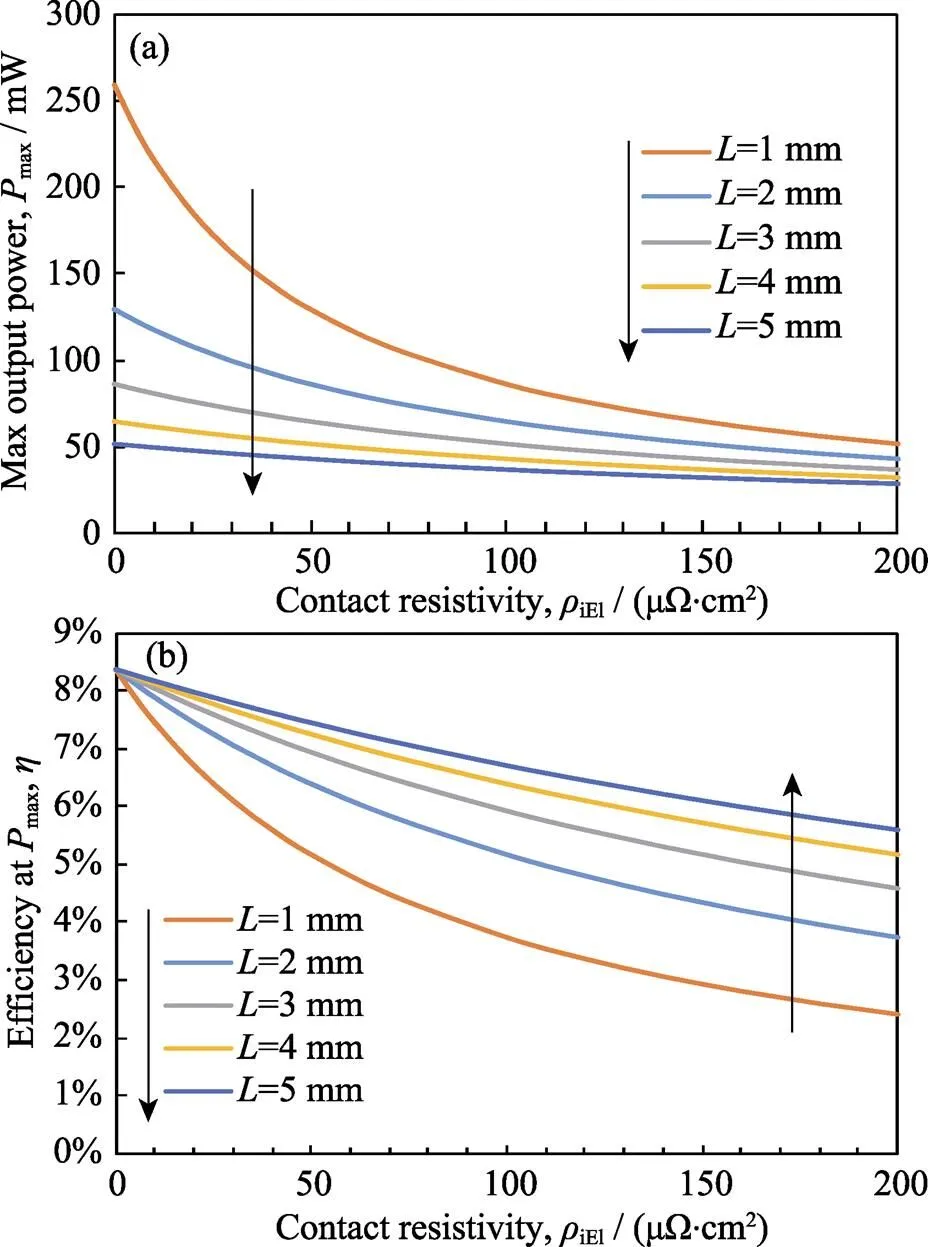

热电转换器件(也称温差发电器件)是一种以电子和声子作为能量转换载体的热机, 在给定热端温度h和冷端温度c的边界条件下, 其最大的能量转换效率为[2]:

其能量转换效率与卡诺效率和无量纲的材料性能优值相关(=TSσ/(carr+lat), 其中、、、carr和lat分别是温度、塞贝克系数、电导率、电子热导率和晶格热导率), 热电优值为衡量热电材料的性能指标。自上世纪末, 热电材料研究迎来新的春天, “结构纳米化”和“新材料”成为热电材料研究关注的重点[3-4]。随后, 研究相继发现大量新型中温热电材料, 比如填充方钴矿化合物、复杂笼状化合物、Zintl相化合物、层状氧化物、离子液体化合物、膺立方化合物等, 以及纳米材料合成工艺也被应用于纳米热电材料的制备与研究, 比如:高能球磨、熔融旋甩、燃烧合成、放电等离子烧结等, 以及运用各种纳米结构化手段和能谷调控手段协同实现热电材料性能的提升[5-8]。热电材料已经成为与电池、光电材料、超级电容、光催化材料等具有相当地位的新能源材料。

相比热电材料研究竞相追逐的局面, 热电器件的相关研究却很少[9-14]。近年来研发的大量新型热电材料从实验室走向工程化, 实现大规模应用的案例少之又少。本文将从Bi2Te3型器件在温差发电方面所遇到的技术瓶颈为例, 阐述热电器件中的界面关键技术问题, 并对基于Bi2Te3、PbTe、CoSb3材料的热电器件中界面封装和界面材料设计的研究进展进行介绍, 并对未来热电器件所需热电界面材料提出思考。

1 热电器件的焊接工艺

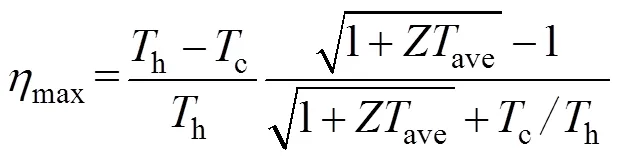

如图1(a)所示, 热电器件通常包括p型、n型热电半导体材料、金属电极、陶瓷基板以及外接金属引线等几个部分, 其中陶瓷板提供器件的结构稳定性和热电臂的阵列排布。金属电极通过串联的方式把所有p型、n型热电臂交替串联连接形成电流通路。图1(b)是电极与热电材料间的电极接触界面的放大示意图, 主要包含焊料层和金属化层。目前,在热电器件的封装过程中, 电极与热电材料间主要是通过锡焊(Soldering)或钎焊(Brazing)的方式来连接[15]。表1是一些不同温区的常见焊料成分及其液固相温度[16]。Bi2Te3器件常用的焊料有Pb37Sn63, Bi58Sn42和Sn91.5Sb8.5。由于大多数半导体材料与焊料间的润湿性能不佳, 无法直接焊接, 因此焊接前需要在热电臂两个端面先做金属化处理。Ni具有良好焊接性能, 最常被选用为金属化层材料。常见用于沉积Ni薄膜的方法包括:磁控溅射、电化学沉积、无极电镀等工艺。在热电半导体制冷工业中, 电化学沉积工艺是最常见的方法。金属化层的另外一个作用就是阻止焊料元素扩散进入热电材料内部, 以Bi2Te3基器件为例, 焊料中的Sn或Pb扩散进入Bi2Te3热电臂将会显著改变材料的热电性能, 因此金属层需要有一定厚度。根据不同的使用目的, Ni层厚度约在0.5~10 μm的范围。

图1 热电器件结构示意图(a)和电极界面结构示意图(b)

表1 一些焊料的成分和液相线、固相线温度[16]

2 热电器件的界面问题

近年来, 随着航空航天以及新能源技术的需求, 热电器件在发电领域应用也逐渐受到人们关注。然而, 当人们尝试以传统热电制冷片进行发电应用时, 热电器件很快就失效了。Hatzikraniotis等[17]将Melcor HT9-3-25型号Bi2Te3器件用于温差发电, 冷端固定在24 ℃, 热端经历30~200 ℃热循环测试, 发现输出功率持续缓慢下降, 6000次循环(3000 h)后, 功率下降了14%, 开路电压降低3.3%, 内阻增加16.1%, 发现焊料和热电臂之间出现了微裂纹, 如图2所示。类似地, Park等[18]将Ferrotec 9500/ 127/060型号Bi2Te3器件用于温差发电, 热端经历30~160 ℃热循环, 循环6000次后输出功率下降11%, 并且接触界面出现裂纹。图3是上海硅酸盐研究所的研究人员对CoSb3基热电发电器件600 ℃弱氧气氛老化12 h后的失效分析结果, 从图中可以看出, 失效的主要原因是金属化层与热电材料界面出现开裂, 同时p型CeFe3.9Mn0.1Sb12铁元素氧化。金属化层与热电材料界面是目前制约热电器件发展的瓶颈技术, 该界面也被称为电极接触界面或接触界面。

导致传统工艺封装的Bi2Te3热电器件失效的主要原因之一是Ni/Bi2Te3的界面结合强度不够。利用磁控溅射、电化学沉积、无极电镀等工艺制备的Ni/Bi2Te3的界面结合强度约8~10 MPa。对于热电发电器件, 冷热端面的温差比传统制冷器件大很多, 界面热应力也相应地大很多[19-20]。波士顿GMZ公司的研究人员改进Ni/Bi2Te3界面连接工艺, 通过粉末冶金的方式直接把Ni粉末烧结于端面, 这样所获得Ni/Bi2Te3的界面结合强度可以达到20~30 MPa, 足以抵抗Bi2Te3热端面在室温与200 ℃以上温度的循环热震实验。但是通过扫描探针测试界面电阻, 发现Ni/Bi2Te2.7Se0.3的界面电阻率(210 μΩ·cm2)比传统电化学沉积方法制备样品(~5 μΩ·cm2)增加了40倍, 而Ni/Bi0.4Sb1.6Te3界面却保持接近理想的欧姆接触(~1 μΩ·cm2), 如图4所示[21]。

图2 商业Bi2Te3制冷片用于温差发电热循环测试后接触界面的形貌[17]

Ni除了润湿焊料方便焊接外, 还有阻挡层的作用, 防止焊料中的Pb、Sn等元素扩散进入Bi2Te3基体。然而根据Lan等[22]早期研究, Ni在高温下也会扩散进入Bi2Te3。图5是Ni/Bi2Te2.7Se0.3和Ni/Bi0.4Sb1.6Te3界面附近成分分析[21]。在两个界面都发现形成了Ni-Te化合物(如:NiTe和Ni2Te3), 界面反应有利于获得高结合强度。通过合成验证, 发现Ni-Te化合物都是半金属, 室温电阻率< 1 μΩ·m, 因此不是Ni/Bi2Te2.7Se0.3的界面电阻高的原因。进一步的成分分析发现, 在Ni/Bi2Te2.7Se0.3界面靠近Bi2Te2.7Se0.3端, 出现一个(Bi1–xNi)2(Te2.7Se0.3)3–δ区间。通过实验发现, 当同时存在Ni掺杂和Te空位缺陷时, (Bi1–xNi)2(Te2.7Se0.3)3–δ会从通常的n型转变为p型并表现高电阻行为, 相关研究参考文献[21]。图6是相应的界面反应模型, 界面反应在Ni/Bi2Te2.7Se0.3出现Ni-Te化合物以及p型(Bi1–xNi)2(Te2.7Se0.3)3–δ, 从而导致界面电阻急剧增加, 而Ni掺杂效应在p型Ni/Bi0.4Sb1.6Te3反而有利于降低接触电阻。并且由于p型Bi0.4Sb1.6Te3材料中阳离子位上Sb占多数, 使得Te空位的数量也减少, 对Ni的扩散有钝化作用。

图3 方钴矿器件热电偶臂的界面开裂与氧化(图片由上海硅酸盐研究所热电材料器件课题组提供)(Skutterudite, SKD)

图4 通过粉末热压法连接的Ni/Bi2Te3界面接触电阻的扫描探针测试方法示意图(a)(插图为Bi2Te3基接触脚照片), Ni/Bi2Te2.7Se0.3/Ni和Ni/Bi0.4Sb1.6Te3/Ni的电势曲线以及接触电阻计算方法(b)[21]

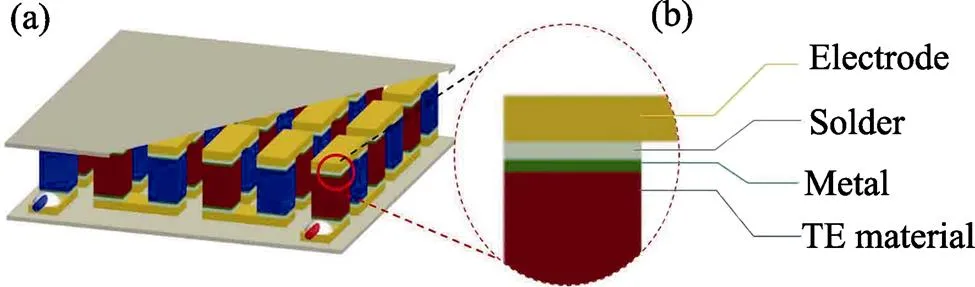

因此, 解决Ni/Bi2Te2.7Se0.3界面问题的关键是避免出现p型(Bi1–xNi)2(Te2.7Se0.3)3–δ区。可在Ni与Bi2Te2.7Se0.3间加入钝化Ni扩散的n型重掺杂层。如果金属Ni与Bi2Te2.7Se0.3间完全没有扩散, 则结合强度无法满足要求。比如, 通过加入n型重掺杂层(SbI3掺杂的Bi2Te2.7Se0.3(n+-BTS))所制备的Ni/n+-BTS/n-BTS, 界面电阻率<1 μΩ·cm2, 结合强度~16 MPa; 运行150 h, 器件电阻变化<1%。但通过粉末冶金工艺连接时, n+-BTS层厚度很难做到小于100 μm。由于n+-BTS的热电性能远比正常的n-BTS差, 所以n+-BTS过渡层对器件的效率仍有较大负面影响。因此, Liu等[21]又进一步开发了NiFe基合金, 作为n型Bi2Te2.7Se0.3的金属化层材料, 该界面在室温到250 ℃温度区间循环热震测试12次后, 接触电阻率(<5 μΩ·cm2)仍保持不变。该电极界面工艺在第二代太阳能热电发电器件中得到了应用, 如图7示[12]。

图5 Ni/Bi0.4Sb1.6Te3界面(a)和Ni/Bi2Te2.7Se0.3界面(b)附近元素百分浓度分布[21]

图6 Bi2Te3基热电臂电极界面高温反应模型[21]

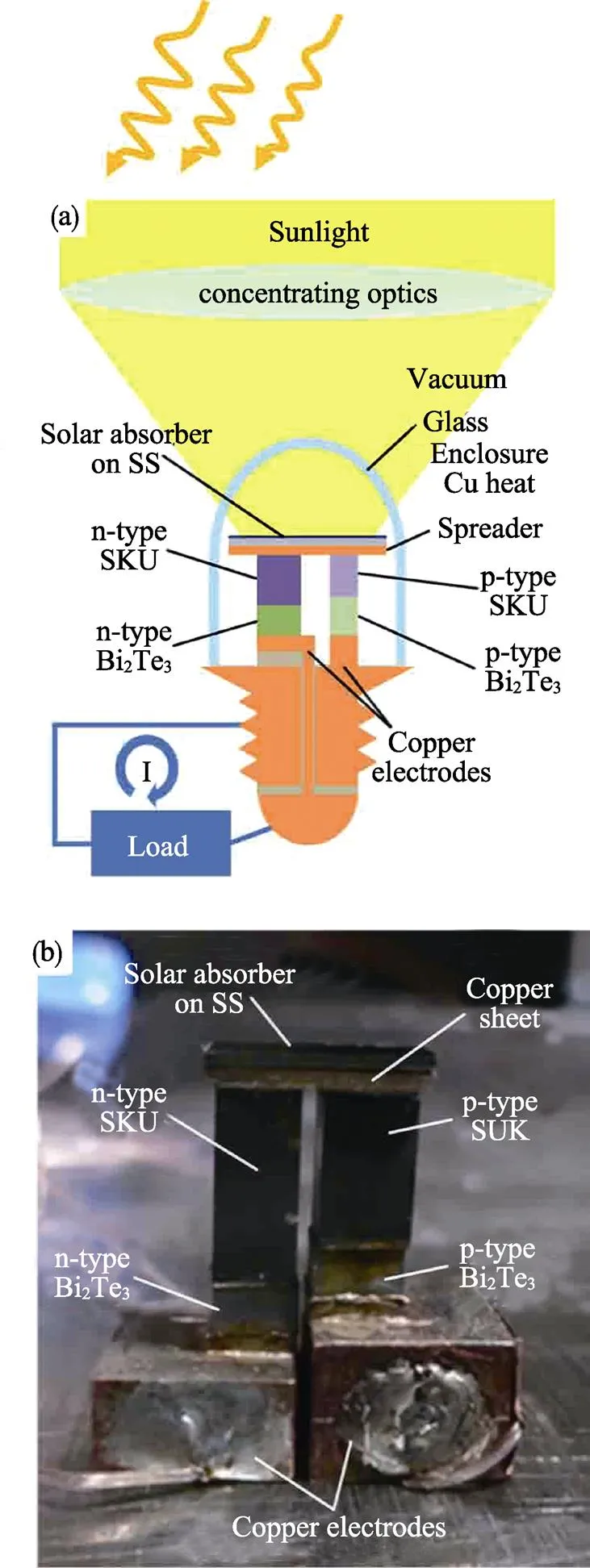

3 界面对器件性能的影响

前述通过实例阐述了金属化界面是热电器件关键界面, 结合强度决定了热电发电器件是否机械可靠。同时也注意到, 由于连接工艺和金属层材料(或称为热电界面材料)的差异, 界面电阻可能会有数量级的差异。下文将理论分析界面电阻和界面热阻对热电发电器件功率和效率的影响。

图7 聚光太阳能热电发电器件: 新型NiFe基合金用于n型Bi2Te3的金属化[12]

图8 虚拟的碲化铋热电偶臂最大输出功率(a)和效率(b)随界面接触电阻率的变化情况, 其中l为热电臂高度

热电材料和金属的接触电阻率取决于界面电子结构, 这可以采用经典的金属–半导体接触能带理论进行分析[24]。接触电阻率与功函数紧密相关。对于n型材料, 当金属的功函数大于热电材料功函数时, 界面处的肖特基势垒造成接触电阻, 功函数差别越大, 肖特基势垒就越高, 接触电阻也就越大; 当金属的功函数小于热电材料功函数时, 界面形成欧姆接触, 接触电阻很小。对于p型材料, 当金属的功函数小于热电材料功函数时, 界面处肖特基势垒造成接触电阻; 当金属的功函数大于热电材料功函数时, 界面形成欧姆接触, 接触电阻很小。因此, 热电材料的金属化也需要考虑热电材料和金属功函数的匹配。

4 热电器件的界面研究现状

4.1 碲化铋基热电材料的界面

应用于热电制冷器件, Bi2Te3基热电材料的界面制造工艺是逐渐成熟的。人们早期用锡焊将Bi2Te3基材料与铜金属直接连接。例如, Haba等[25]通过增加表面粗糙度并进行无机盐甲醇溶液处理改善了p型、n型材料与Cu的焊锡润湿性能, 随后采用Sn0.475Bi0.5Sb0.025(266~274 ℃)和Sn0.6Pb0.4分别涂覆Bi2Te3和铜表面, 实现两种材料界面连接(230 ℃)。然而, Sn在n型Bi2Te3内的扩散增加了内阻, 导致器件效率降低10%。Rosi与Bernoff等[26]采用Sb0.48Ag0.52(490~520 ℃)和Sb0.45Ag0.55(500 ℃)无锡焊接Bi2Te3和Cu, 获得了200 μΩ界面电阻, 但未能给出界面电阻率, 同时Ag的扩散也造成n型材料热电性能恶化。Liao等[27]使用Sn0.63Pb0.37、Sn0.955Ag0.04Au0.005焊料, 分别实现p型、n型Bi2Te3与铜电极互联, 他们发现界面处生成了SnTe与Pb1–xSnTe化合物, 其界面电阻率10~100 μΩ·cm2, 与化合物组成、厚度相关。

为了避免焊锡的负面影响, 人们采用Bi2Te3基热电材料的Ni金属化工艺。Ni金属化工艺分成化学法和物理法两种, 包括化学镀、电化学沉积和溅射、喷涂等。另外, 热压工艺也可用于Ni金属化, 提高Ni金属层的结合强度和厚度。金属化Ni的薄膜质量和基材表面状况、制备工艺参数密切有关。Lan等[22]发现Ni作为阻挡层可以抑制Sn往Bi2Te3材料的扩散, 如果无金属化, 元素Sn可扩散至Bi2Te3材质4 μm深度(200~230 ℃, 1~2 min), 并且相同条件下Ni在n型Bi2Te3比在p型扩散更深入, 分别为3 μm和100 nm。对于电镀Ni, Ni/p-Bi2Te3接触电阻率低至1.7~2.6 μΩ·cm2, 而Ni/n-Bi2Te3接触电阻率为7~10 μΩ·cm2[28]。为了增强Ni的粘附, Weitzman等[29]通过混酸刻蚀工艺增加Bi2Te3表面粗糙度, 提高了Ni/p-Bi2Te3和Ni/n-Bi2Te3界面结合强度, 分别达到7.2~10.6 MPa 和9.7~12.2 MPa, 而传统喷砂表面处理后的Ni层结合强度分别只有1.9~3.1 MPa 和 3.1~6.7 MPa。等离子清洁处理可以去除Bi2Te3表层氧化物, 将溅射Ni接触电阻从100 μΩ·cm2降到1 μΩ·cm2[30]; 另外, 离子注入法增加Bi2Te3表层掺杂浓度可以获得更低的Ni/Bi2Te3接触电阻率[30]。Lin等[31]采用一种化学清洗工艺, 溶液为氨水和过氧化氢水溶液, 清洗工艺为70 ℃、15 min, 最后采用2% HF溶液去除表层氧化物。Iyore等[32]采用了一种更加考究的清洗策略以便溅射沉积和化学镀镍:1)用丙酮蒸气、异丙醇、去离子水分别清洗, 氮气吹干; 2)采用H2O-H2O2-HCl (2 : 1 : 1)溶液清洗30 s; 3)采用30%氨水溶液清洗1 min。步骤2)和 3)能将接触电阻率从8 μΩ·cm2降至3 μΩ·cm2; 采用粗糙度为3 nm (rms, 标准差)的Bi2Te3抛光表面金属化, 接触电阻率小于1 μΩ·cm2, 但界面强度较低。Feng等[33]采用电解抛光和化学机械抛光Bi2Te3, 获得1.9 nm (rms)的表面粗糙度, 外加溴乙醇溶液和特殊清洗剂去除氧化物和吸附颗粒。金属化后, Ni/p-Bi2Te3和Ni/n-Bi2Te3的接触电阻率分别为0.3~1.1和0.7~1.2 μΩ·cm2。综合考虑接触电阻、结合强度以及工艺简便性, 工业上Bi2Te3材料Ni金属化的一般工艺如下:1)喷砂或刻蚀处理达到Bi2Te3表面粗糙化; 2)化学清洗; 3)电镀或化学镀Ni, 厚度0.5~10 μm。Iyore等[32,34]研究了n型材料溅射Ni的界面热稳定, 得到了Ni在Bi2Te3内扩散系数, 即(100 ℃) = 5×10−20m2×s–1,(150 ℃) = 7×10–19m2×s–1和(200 ℃) = 6×10–18m2×s–1, 给出扩散的活化温度为100 ℃因此用于制冷应用时Ni/Bi2Te3界面稳定。

传统的商业Bi2Te3器件如应用于温差发电, 除了需要新的金属化层合金作为界面材料以外, 还需要考虑合适的焊料。为了输出尽可能大的发电功率, 器件热端处在200~250 ℃范围, 其相应焊料可以选用Sn-Sb焊料。

4.2 PbTe基热电材料的界面

PbTe热电材料用于温差发电技术可以追溯到上世纪60年代, 为宇宙深空探测器供给持续、稳定、可靠的电能, 它以同位素衰减热为热源, 实现了5%~6%热电转换效率[15]。铁用作PbTe的电极材料, 与n型PbTe接触电阻率小于10 μΩ·cm2, 结合强度甚至大于PbTe材料本身; 而p型PbTe采用SnTe半金属作为中间层与Fe连接后, 其接触电阻率也小于10 μΩ·cm2[35]。Singh等[36]同样采用Fe作为接触材料, 添加200 μm厚0.5PbTe-0.5Fe混合物作为缓冲层600 ℃真空热压制作n-PbTe热电臂, 添加SnTe中间层形成p-TAGS-85热电臂, 通过测量热电偶臂的内阻推导出平均的界面电阻率小于7.6 μΩ·cm2, 界面电阻占3.5%的总内阻, 并且界面元素分布清晰未发生扩散生成化合物。Leavitt等[37]申请的专利中考虑了Fe和PbTe的热膨胀系数差异(12×10−6和18×10−6K−1), 采用1 mm厚的0.75PbTe-0.25Fe混合粉末层作为p型、n型PbTe和Fe之间的缓冲, 然后采用真空热压粉末冶金工艺。Xia 等[38-40]尝试了Fe、Mo、Ni、NiFeMo、Nb箔与n型PbTe粉末热压连接, Mo未能成功键合; 扫描电镜观察了PbTe/Fe界面, 发现Fe在PbTe内能有20mm扩散深度, 浓度依指数关系递减, 但未反应形成铁碲化合物, 两相界面清晰, 无过渡层; 而Ni、Nb连接生成了Ni3Te2和Nb3Te4, 但研究未给出这些界面的接触电阻数据。

此外, Ni也被尝试用作PbTe的接触材料。Orihashi等[41]发现Ni/n-PbTe无明显接触电阻, 而Ni/p-Pb0.5Te0.5界面可能由于生成了Ni施主能级有着较大的接触电阻, 通过增加SnTe中间层可以降低该电阻。放电等离子技术也用于一步烧结键合n-PbTe粉末和Ni片, 形成27 μm厚的Ni3Te2中间层, 由Te扩散进入Ni反应生成, Pb元素基本无迁移[41-42]。Hu等[11]采用Co0.8Fe0.2粉末共烧结工艺代替纯铁制作p型、n型PbTe的界面材料, 用其组装的原型器件发电功率稳定, 说明界面电阻率稳定; 采用液态金属软连接热电臂和铜电极, 比较热端600 ℃时测试和模拟的总内阻可知, 界面电阻占总内阻11%, 界面平均电阻率为18.7 μΩ·cm2。Li等[43]研究了银、铜箔直接连接PbTe材料, 采用550 ℃热压3 h, 老化试验表明Cu比Ag 元素扩散更剧烈, 在PbTe基体内都生成了Cu2Te、Ag2Te分散相, 因此银、铜不适合作为接触材料。

4.3 填充方钴矿热电材料的界面

填充方钴矿材料(Skutterudite, SKD)组分比较复杂, n型材料一般为MCo4Sb12, p型材料一般为NFe4−zCoSb12(<2), M、N为一种或多种填充元素。Garcia-Canadas 等[44]采用Zn78Al22真空钎焊连接镀Pd的SKD和Cu电极, 通过测量器件在空气中发电时输出功率参数, 推导出接触电阻率平均值477 μΩ·cm2, 热循环7次后器件内阻由0.7 Ω变为8 Ω, 恶化主要是由于材料的氧化。Ni以其良好的耐氧化性和焊接性能, 也可作为SKD的接触材料; 但Ni的热膨胀系数13´10-6~17×10−6K−1与n型SKD 的热膨胀系数9.5´10-6~10.5×10−6K−1相差较大[45]。此外, 由于Sb的扩散, Ni高温下可与SKD形成化合物。为此, 需要设计缓冲层和阻挡层来降低Ni、SKD间的热应力并抑制元素扩散。

Mo或Mo-Cu合金也可用作SKD的接触材料, 可以通过改变Mo/Cu比例调节热膨胀系数。Salvador等[46]采用电弧喷涂法形成SKD的Mo金属化层, 制造了32对偶臂的热电器件。但是, Mo或Mo-Cu很难与SKD直接键合, 需要引入Ti粘附层[47], Ti的热膨胀系数为8.6×10−6K−1, 比较接近CoSb3的热膨胀系数。Zhao等[48-49]采用Ti粉作为缓冲层, 利用放电等离子体共烧结n型SKD和Mo-Cu或W-Cu合金电极, 获得的总界面电阻率为20~ 30 μΩ·cm2和结合强度为50 MPa, 在CoSb3/Ti界面形成了TiSb、TiSb2、TiCoSb合金。为降低Ti和n-SKD的界面反应以及接触电阻, 加入6%~15% Al粉, 以TiAl合金取代Ti, 两者初始接触电阻率都为10 μΩ·cm2, 但600 ℃老化试验16 d后, 前者电阻率仍为12 μΩ·cm2, 而后者升至53 μΩ·cm2, 并且前者的结合强度更好[50]。Fan等[45]以Ti-Mo/ Mo-Cu为阻挡缓冲复合层抑制扩散和降低Yb0.3Co4Sb12与Ni的热应力, 发现Mo55Cu45具有最优的应力缓冲作用, Ti95Mo5具有最优的阻挡作用, 其接触电阻率初始值3 μΩ·cm2, 550 ℃陈化12 d后接触电阻率保持在9 μΩ·cm2。Tang等[51]设计了Yb0.3Co4Sb12/Ti0.88Al0.12/ Ni热电臂结构和Ag-Cu-Zn/Mo-Cu钎焊工艺, 两者接触电阻率初始值6.1 μΩ·cm2, 500 ℃陈化30 d接触电阻率保持在9.8 μΩ·cm2。

Gu等[52]比较了p型和n型SKD与Ti的连接界面, 发现p型 CeFeCo4-xSb12与Ti的反应层较薄, 界面电阻率更低, 初始值为3 μΩ·cm2, 550 ℃陈化30 d后仍小于6 μΩ·cm2。Caillat等[53]采用热压法制备了SKD热电偶臂, 测量得到p型Ce0.85Fe3.5Co0.5Sb12与Ti的接触电阻率初始值也小于5 μΩ·cm2。2012年Fleurial等[54]制作了p型、n型方钴矿的CoSb3/Zr/Ti接触结构, Zr作为阻挡层, 电阻率达到19 μΩ·cm2; 热老化测试后, CoSb3/Zr界面同样出现了化合物中间层。Guo等[55]采用电弧熔法制备了Co-Fe-Ni基合金, 优化了热膨胀系数, 并作为p型、n型SKD的电极材料和阻挡层材料, 测试了方钴矿器件发电功率和效率, 热老化试验100次后器件性能依然稳定。Muto等[56]采用Co2Si、CoSi2作为p型、n型的接触材料, 接触电阻率低至1~2 μΩ·cm2, 但硅化物熔点高, 需要在1200 ℃单独烧结制备。最近, Zhang等[13]制备得到12%热电转换效率的Bi2Te3/SKD两段式器件, 展现出SKD用于制造中温型热电器件的良好前景。他们设计了CoSb3/Ti0.88Al0.12/Ni热端接触结构, 并使用Cu-Ag-Zn合金钎焊到Mo0.5Cu0.5电极, 如图9所示, 其中Ni作为接触层, Ti0.88Al0.12为阻挡层, 初始的和热老化后的SKD/Ti0.88Al0.12/Ni界面电阻率均小于10 μΩ·cm2。

图9 碲化铋–方钴矿两段式热电器件的发电效率(a)和器件热端SKD/Ti0.88Al0.12/Ni界面与电极扫描电镜照片(b) [13]

5 结束语

为真正发挥热电温差发电技术在节能减排、可靠电源和分布式、低质量热能利用方面的产业化应用, 半导体热电技术的科技工作者们在获得高性能热电材料的同时, 需要从器件应用角度进一步考查其可行性。其中的一项关键技术就是热电材料和金属电极之间低电阻/高强度和高温稳定的界面连接, 涉及到界面设计、界面材料、制造工艺以及相关评价测试标准。

结合上述的热电转换器件失效实例和已有经验, 热电发电器件界面材料的设计至少需要考虑: 热膨胀系数与热电材料匹配; 界面具有高温稳定性; 结合强度大, 焊接性能好; 界面接触电阻低, 自身扩散或反应产物不会增加接触电阻; 能够抑制焊料元素扩散等。

单一材料往往不能同时满足以上要求, 界面材料可能还包括扩散阻挡层, 应力缓冲层和焊接粘附层。因此, 研制热电器件要求开发出与热电材料匹配的界面材料, 建立系统的热电界面材料体系。期待有更多热电材料领域的同行能够关注热电界面材料, 加速高性能热电器件的研发, 让热电能源转换技术能够在航空航天、新能源、光通信等众多领域获得广泛应用。

[1] 中国建筑节能协会. 中国建筑能耗研究报告(2017年), 上海, 2017.

[2] 陈立东, 刘睿恒, 史迅. 热电材料与器件. 北京:科学出版社, 2018: 1–14.

[3] LIU W S, HU J Z, ZHANG S M,. New trends, strategies and opportunities in thermoelectric materials: a perspective..., 2017, 1: 50–60.

[4] ZHU T J, LIU Y T, FU C G,. Compromise and synergy in high efficiency thermoelectric materials., 2017, 29(14): 1605884.

[5] LI J F, LIU W S, ZHAO L D,. High-performance nanostructured thermoelectric materials., 2010, 2(4): 152–158.

[6] ZEBARJADI M, ESFARJANI K, DRESSELHAUS M S,. Perspectives on thermoelectrics: from fundamentals to device applications., 2012, 5(1): 5147–5162.

[7] CHEN L D, XIONG Z, BAI S Q. Recent progress of thermoelectric nano-composites., 2010, 25(6): 561–568.

[8] ZHAN B, LAN J Z, LIU Y C,Research progress of oxides thermoelectric materials., 2014, 29(3): 237–244.

[9] CHEN G, LIU T X, TANG X F,. Optimization of electrode material and connecting process for Mg-Si-Sn based thermoelectric device., 2015, 30(6): 639–646.

[10] FU C, BAI S, LIU Y,. Realizing high figure of merit in heavy band p-type half-Heusler thermoelectric materials.., 2015, 6: 8144–8151.

[11] HU X, JOOD P, OHTA M,. Power genaration of nanostructured PbTe-based thermoelectrics: comprehensive development from materials to modules., 2016, 9(2): 517–529.

[12] KRAEMER D, JIE Q, MCENANEY K,Concentrating solar thermoelectric generator with a peak efficiency of 7.4%., 2016, 1: 1–8.

[13] ZHANG Q, LIAO J, TANG Y,. Realizing a thermoelectric conversion efficiency of 12% in bismuth telluride/skutterudite segmented modules through full-parameter optimization and energy- loss minimized integration., 2017, 10(4): 956–963.

[14] HAO F, QIU P, TANG Y,High efficiency Bi2Te3-based materials and devices for thermoelectric power generation between 100 and 300℃.,2016, 9(10): 3120–3127.

[15] 张建中. 温差电技术. 天津: 天津科学技术出版社, 2013: 131–135, 219–224.

[16] 张文典. 实用表面组装技术, 4版. 北京: 电子工业出版社, 2015: 162–247.

[17] HATZIKRANIOTIS E, ZORBAS K T, SAMARAS I,. Efficiency study of a commercial thermoelectric power generator (TEG) under thermal cycling., 2010,39(9): 2112–2116.

[18] PARK W, BARAKO M T, MARCONNET A M,. Effect of thermal cycling on commercial thermoelectric modules. 13th Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems, San Diego, 2012, 16(12): 107–112.

[19] CLIN TH, TURENNE S, VASILEVSKIY D,Numerical simulation of the thermomechanical behavior of extruded bismuth telluride alloy module..,2009,38(7): 994–1001.

[20] KIM H S, WANG T, LIU W S,Engineering thermal conductivity for balancing between reliability and performance of bulk thermoelectric generators..,2016, 26(21): 3678–3686.

[21] LIU W S, WANG H, WANG L,. Understanding of the contact of nanostructured thermoelectric n-type Bi2Te2.7Se0.3legs for power generation applications., 2013, 1(42): 13093–13100.

[22] LAN Y C, WANG D Z, CHEN G, REN Z F. Diffusion of nickel and tin in p-type (Bi,Sb)2Te3and n-type Bi2(Te,Se)3thermoelectric materials., 2008, 92(10): 101910-1-3.

[23] ROWE D M. CRC Handbook of Thermoelectrics. USA: CRC Press LLC, 1995: 479–485.

[24] LIU W S, QING J, KIM H S,. Current progress and future challenges in thermoelectric power generation: from materials to devices., 2015, 87: 357–376.

[25] HABA V. Method and Materials For Obtaining Low Resistance Bond to Bismuth Telluride. US Patent, 3017693, 1962. US Patent, 3079455, 1963.

[26] ROSI F D, BERNOFF R A. Method and Materials for Obtaining Low Resistance Bonds to Thermoelectric Bodies. US Patent, 3037064, 1962.

[27] LIAO C N, LEE C H, CHEN W J. Effect of interfacial compound formation on contact resistivity of soldered junction between bismuth telluride based thermoelements and copper., 2007,10(9): 23–25.

[28] MENGALI O J, SEILER M R. Contact resistance studies on thermoelectric materials., 1962, 2(62): 59–68.

[29] WEITZMAN L H. Etching Bismuth Telluride. US Patent, 3338765, 1967.

[30] TALOR P J, MADDUX J R, MEISSNER G,. Controlled improvement in specific contact resistivity for thermoelectric materials by ion implantation., 2013, 103(4): 043902-1-4.

[31] LIN W P, WESOLOWSKI D E, LEE C C. Barrier/bonding layers on bismuth telluride for high temperature thermoelectric modules., 2011,22(9): 1313–1320.

[32] IYORE O D. Interface Characterization of Contacts to Bulk Bismuth Telluride Alloys. Richardson, TX: University of Texas at Dallas, Master’s Thesis, UMI No. 1470835, 2009.

[33] FENG H P, YU B, CHEN S,. Studies on surface preparation and smoothness of nanostructured Bi2Te3-based alloys by electrochemical and mechanical methods., 2011, 56(8): 3079–3084.

[34] IYORE O D, LEE T H, GUPTA R P,. Interface characterization of nickel contact to bulk bismuth telluride selenide., 2009,41(5): 440–444.

[35] WEINSTEIN M, MLAVSKY A I. Bonding of lead telluride to pure iron electrodes., 1962, 33(10): 1119–1120.

[36] SINGH A, BHATTACHARYA S, THINAHARAN C,. Development of low resistance electrical contacts for thermoelectric devices based on n-type PbTe and p-type TAGS-85 ((AgSbTe2)0.15(GeTe)0.85).42(1): 015502-1-6.

[37] LEAVITT F A, MCCOY J W, MARUDHACHALAM P,. Segmented Thermoelectric Module with Bonded Legs. US Patent, 2012/0103381 A1, 2012.

[38] XIA H, DRYMIOTIS F, CHEN C L,. Bonding and high-temperature reliability of NiFeMo alloy/n-type PbTe joints for thermoelectric module applications., 2015, 50(7): 2700–2708.

[39] XIA H, DRYMIOTIS F, CHEN C L,. Bonding and interfacial reaction between Ni foil and n-type PbTe thermoelectric materials for thermoelectric module applications., 2014, 49(4): 1716–1723.

[40] XIA H, CHEN C L, DRYMIOTIS F,. Interfacial reaction between Nb foil and n-type PbTe thermoelectric materials during thermoelectric contact fabrication.,2014,43(11): 4064–4069.

[41] ORIHASHI M, NODA Y, CHEN L,. Ni/n-PbTe and Ni/p-Pb0.5Sn0.5Te Joining by Plasma Activated Sintering. 17th International Conference on Thermoelectrics,, 1998: 543–546.

[42] FERRERES X R, YAMINI S A, NANCARROW M,. One-step bonding of Ni electrode to n-type PbTe — a step towards fabrication of thermoelectric generators., 2016, 107: 90–97.

[43] LI C C, DRYMIOTIS F, LIAO L L,. Interfacial reactions between PbTe-based thermoelectric materials and Cu and Ag bonding materials.,2015, 3(40): 10590–10596.

[44] GARCIA-CANADAS J, POWELL A V, KALTZOGLOU A,. Fabrication and evaluation of a skutterudite-based thermoelectric module for high-temperature applications., 2013, 42(7): 1369–1374.

[45] FAN X C, GU M, SHI X,. Fabrication and reliability evaluation of Yb0.3Co4Sb12/Mo–Ti/Mo–Cu/Ni thermoelectric joints., 2015, 41(6): 7590–7595.

[46] SALVADOR J R, CHO J Y, YE Z,. Conversion efficiency of skutterudite-based thermoelectric modules., 2014, 16(24): 12510–12520.

[47] FAN J F, CHEN L D, BAI S Q,. Joining of Mo to CoSb3by spark plasma sintering by inserting a Ti interlayer., 2004, 58(30): 3876–3878.

[48] ZHAO D G, GENG H R, TENG X Y. Fabrication and reliabilityevaluation of CoSb3/W-Cu thermoelectric element., 2012, 517(7): 198–203.

[49] ZHAO D G, LI X Y, JIANG W,. Fabrication of CoSb3/MoCu thermoelectric joint by one-step SPS and evaluation., 2009, 24(3): 545–548.

[50] GU M, XIA X G, LI X Y,. Microstructural evolution of the interfacial layer in the Ti–Al/Yb0.6Co4Sb12thermoelectric joints at high temperature., 2014, 610: 665–670.

[51] TANG Y S, BAI S Q, REN D D,. Interface structure and electrical property of Yb0.3Co4Sb12/Mo-Cu element prepared by welding using Ag-Cu-Zn solder., 2015, 30(3): 256–260.

[52] GU M, XIA X G, HUANG X Y, BAI S Q,. Study on the interfacial stability of p-type Ti/CeFeCo4–xSb12thermoelectric joints at high temperature., 2016, 671: 238–244.

[53] CAILLAT T, FLEURIAL J P, SNYDER G J,. Development of High Efficiency Segmented Thermoelectric Unicouples. Proceedings of 20th Int. Conf. on Thermoelectrics, Beijing, 2001, 504(1): 282–285.

[54] FLEURIAL J P, CAILLAT T, CHI S C. Electrical Contacts for Skutterudite Thermoelectric Materials. US Patent, 20120006376 A1, 2012.

[55] GUO J Q, GENG H Y, OCHI T,. Development of skutterudite thermoelectric materials and modules., 2012, 41(6): 1036–1042.

[56] MUTO A, YANG J, POUDEL B,Skutterudite unicouple characterization for energy harvesting applications., 2013, 3(2): 245–251.

Thermoelectric Device: Contact Interface and Interface Materials

HU Xiao-Kai1,4, ZHANG Shuang-Meng1, ZHAO Fu1,2, LIU Yong1,3, LIU Wei-Shu1

(1. Department of Material Science and Engineering, Southern University of Science and Technology, Shenzhen 518055, China; 2. Academy for Advanced Interdisciplinary Studies, Southern University of Science and Technology, Shenzhen 518055, China; 3. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China; 4. Institute for Frontier Materials, Deakin University, Geelong 3216, Australia)

Thermoelectric power generationSeebeck effect features an unique advantage in converting large amount of distributed and low-grade waste heat into electricity. Thermoelectric materials have become a hot topic of research in the field of new energy materials, guided by the high figure of merit. Although various mid-temperature thermoelectric materials were discovered, the industrial application of these materials, especially in power generation applications, progressed very slowly. The staggering interface technology associated with thermoelectric device restricted the advance of thermoelectric conversion technology. In this review, the bottleneck issues of utilizing Bi2Te3-based devices for power generation were used as an example to illustrate the critical interface technologies. The key issues at designing electrode contact interfaces were summarized, including low contact resistance, high bonding strength, and superior thermal chemical stability at high temperature. The recent progress on the metallization and interfacial barrier layer for typical materials of Bi2Te3, PbTe and CoSb3were also reviewed.

thermoelectric device; metallization; contact resistance; high-temperature stability; review

TN37

A

1000-324X(2019)03-0269-10

10.15541/jim20180248

2018-06-21;

2018-08-23

“千人计划”-青年人才项目; 深圳市“孔雀人才计划”; 广东省“珠江人才计划”-创新创业团队项目(2016ZT06G587) National 1000-Youth Talent; Shenzhen Talent Peacock Plan; Guangdong Innovative and Entrepreneurial Research Team Program (2016ZT06G587)

胡晓凯(1978–), 男, 博士. E-mail: xiaokai.hu@deakin.edu.au

刘玮书, 副教授. E-mail: liuws@sustc.edu.cn