不同碳基体CVD SiC涂层的制备及其微观结构研究*

王 昊,黄 东,何雨恬,王秀连,邓畅光,林松盛

1.广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650;2.湖南东映碳材料科技有限公司,湖南 长沙 410083;3.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083

碳化硅(SiC)具有热膨胀系数小、导热系数大、比模量和比强度高及热稳定性能好等优异的机械性能和半导体性能,其在高温结构材料领域和电子材料领域中得到广泛应用[1-3].化学气相沉积(Chemical Vapor Deposition,简称CVD)技术可以在较低温度下制备出高致密度和高纯度SiC材料,并且可以通过工艺参数调整有效地控制SiC涂层的成分及结构,该方法被广泛应用于制备高温陶瓷基复合材料、涂层材料,以及SiC外延膜、超细微粉和晶须等[4-8],是公认的最具前景的SiC涂层制备方法.

目前,CVD制备的SiC材料主要集中在高温结构材料和电子材料方面,研究重点集中在制备工艺对CVD SiC涂层微观形貌的影响,以及沉积过程的动力学和热力学分析[9-13],而对于CVD过程中SiC晶体生长过程的研究尚不多.本研究选择不同的沉积基体,以三氯甲基硅烷(CH3SiCl3,简称MTS)为先驱体,采用不同的沉积工艺,对CVD过程中SiC晶体形貌的演变进行了研究,并对相应结构的形成机制进行分析,以期为高效制备高性能CVDSiC涂层材料提供技术参考.

1 实验部分

1.1 试 样

试样基体分别为高纯石墨、细颗粒石墨及密度为1.1g/cm3的针刺毡C/C复合材料,试样基体尺寸均为10 mm×10 mm×10 mm.分别用0.38 μm和0.18 μm的砂纸打磨试样,然后用超声波清洗试样表面,最后在100 ℃下烘干1 h.

1.2 方 法

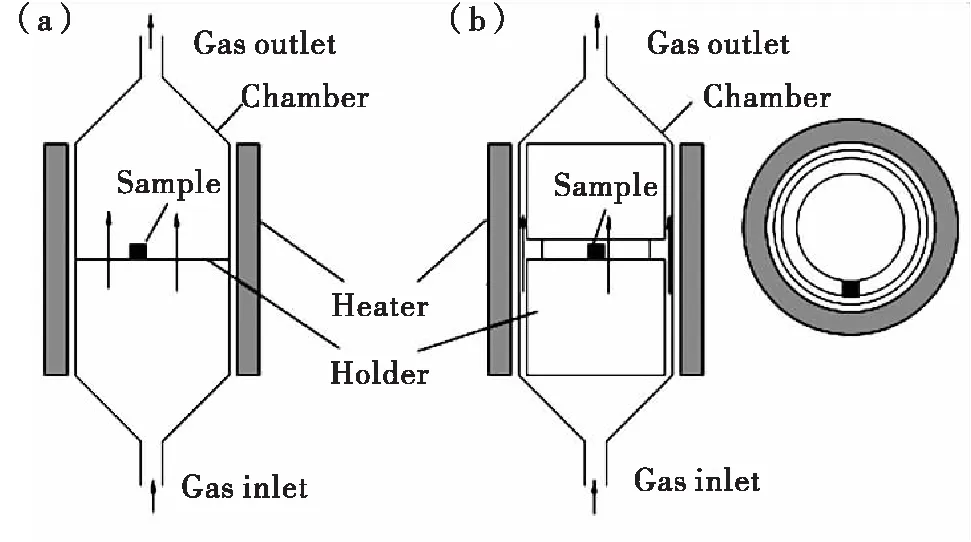

制备CVD SiC涂层的工艺采用MTS-H2体系,该体系以MTS为先驱体原料、H2作为载气和稀释气体,通过鼓泡方式将MTS带入沉积室中,载气H2和稀释H2流量分别为900 ml/min和1800 ml/min,沉积温度为1150 ℃.沉积室分为和普通式(CVD工艺)和狭缝式(SCVD工艺)两种,两种沉积室结构如图1所示.

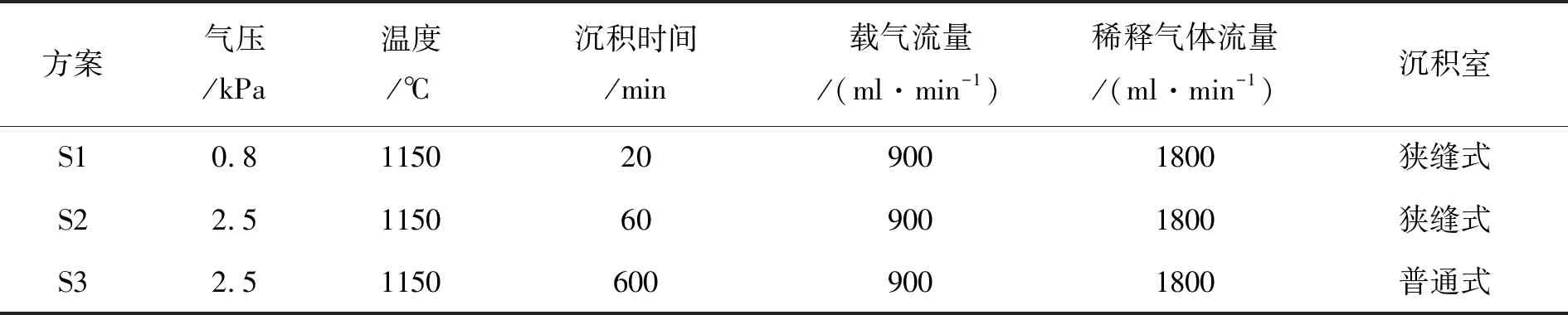

与普通CVD工艺相比,SCVD工艺通过创造狭缝,使得反应气体滞留时间更短,有效沉积基元更新速度更快.为了加快沉积效率以及方便研究和讨论SiC涂层沉积过程,分别设计了S1,S2,S3三种沉积方案,其中S1和S2方案采用SCVD工艺、S3方案采用CVD工艺,沉积工艺参数列于表1.

图1 沉积室示意图(a)普通式; (b) 狭缝式Fig.1 Schematics of deposition chamber(a)ordinary type;(b) slit type

方案气压/kPa温度/℃沉积时间/min载气流量/(ml·min-1)稀释气体流量/(ml·min-1)沉积室S10.81150209001800狭缝式S22.51150609001800狭缝式S32.511506009001800普通式

1.3 仪 器

利用Rigaku Dmax/2550VB+18KW型转靶X射线衍射仪,测定试样的晶体结构.利用FEI Nova Nano SEM 230型场发射扫描电子显微镜和FEI Quanta 200型环境扫描电子显微镜,观察沉积试样的微观形貌.

2 结果与讨论

2.1 物相分析

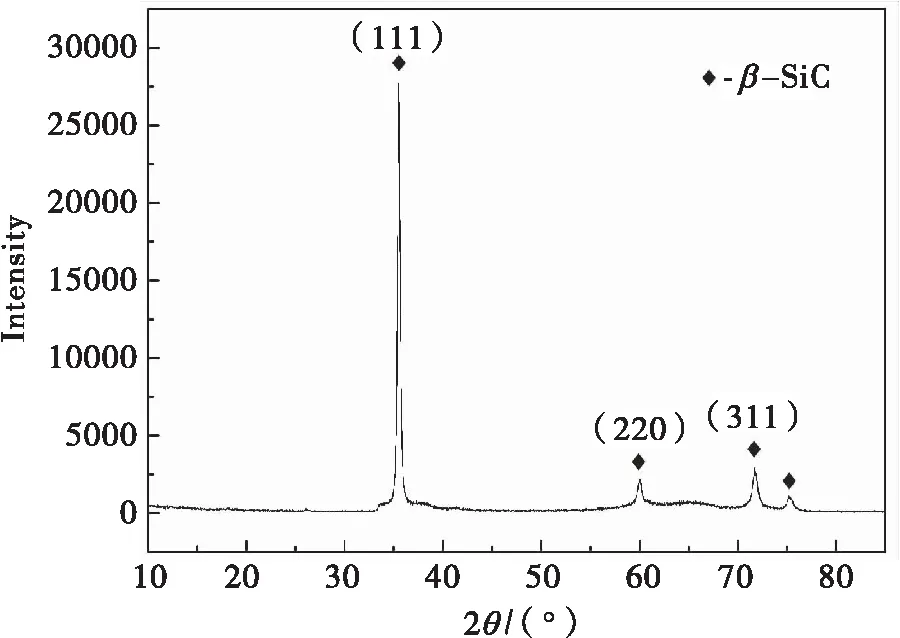

以高纯石墨为基体,采用SCVD工艺按照S2的方案沉积SiC涂层,并对涂层进行XRD物相分析,研究SiC晶体结构.图2为高纯石墨基SiC晶体的XRD图谱.从图2可见:生成的SiC晶体结构单一,为β-SiC,晶体主要的生长方向是(111),部分沿(220)和(311)方向生长.与标准PDF卡片对比发现,SiC晶体衍射峰强度相对较弱.

采用相同的沉积方法,在细颗粒石墨基和C/C复合材料基试样表面沉积SiC涂层并对其进行物相分析.结果表明,生成的SiC晶体结构与高纯石墨基的类似,这与低温气相沉积工艺制得的SiC晶体结晶程度不完美有关.

图2 高纯石墨基SiC晶体的XRD图谱Fig.2 XRD patterns of S2 process in high-pure graphite matrix

2.2 高纯石墨基SiC涂层的微观形貌

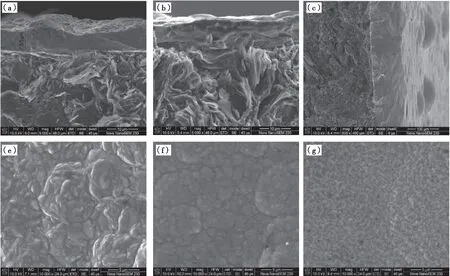

以高纯石墨为基体,采用CVD和SCVD工艺,分别按照S1,S2和S3方案沉积SiC涂层,图3为高纯石墨试样表面沉积的SiC涂层的微观形貌.从图3可见,SCVD工艺可以在高纯石墨基体表面迅速形成致密层状结构的SiC涂层.从图3(a)可见,S1方案仅需20 min就形成了厚度为7.65 μm的SiC涂层.从图3(b)和图3(c)可见:不同沉积工艺下SiC晶体均表现出相似的层状生长特征,并未出现其它形式的SiC晶体生长特征;由于沉积时间的不同,涂层的厚度存在着相应的变化.从图3(e)和图3(f)可见,在SCVD工艺下,沉积气压为0.8 kPa的试样表面粗糙度高于沉积气压为2.5 kPa的试样,这说明反应气体的压力对于试样表面粗糙度有一定的影响.从图3(f)和图3(g)可见,CVD制备的试样表面比SCVD的更加光滑,这是由于CVD工艺的气体流速和流量较SCVD的低,表明适度调低反应气体的浓度有助于得到表面平整光滑的SiC涂层.

采用CVD和SCVD工艺在高纯石墨表面上沉积的SiC涂层具有相似的形貌特征,生成的SiC晶体为层状结构,与基体结合紧密、界面的兼容性很好,涂层厚度在10~100 m范围内均表现的较为平整连贯,涂层没有孔隙和贯穿性裂纹等晶体缺陷.值得注意的是,改变气体压力和增加气体流量(限制沉积室的形状和体积),会影响沉积SiC涂层的表面粗糙度,但不会改变SiC晶体的层状生长特征.

图3 高纯石墨基SiC涂层的微观形貌(SEM图)(a)和(e)S1方案的试样截面及表面;(b)和(f)S2方案的试样截面及表面;(c)和(g)S3方案的试样截面及表面 Fig.3 SEM images of SiC coating in high-pure graphite matrix(a),(e) section image and surface image of sample,plan S1;(b),(f) section image and surface image of sample,plan S2;(c),(g) section image and surface image of sample,plan S3

2.3 细颗粒石墨基SiC涂层的微观形貌

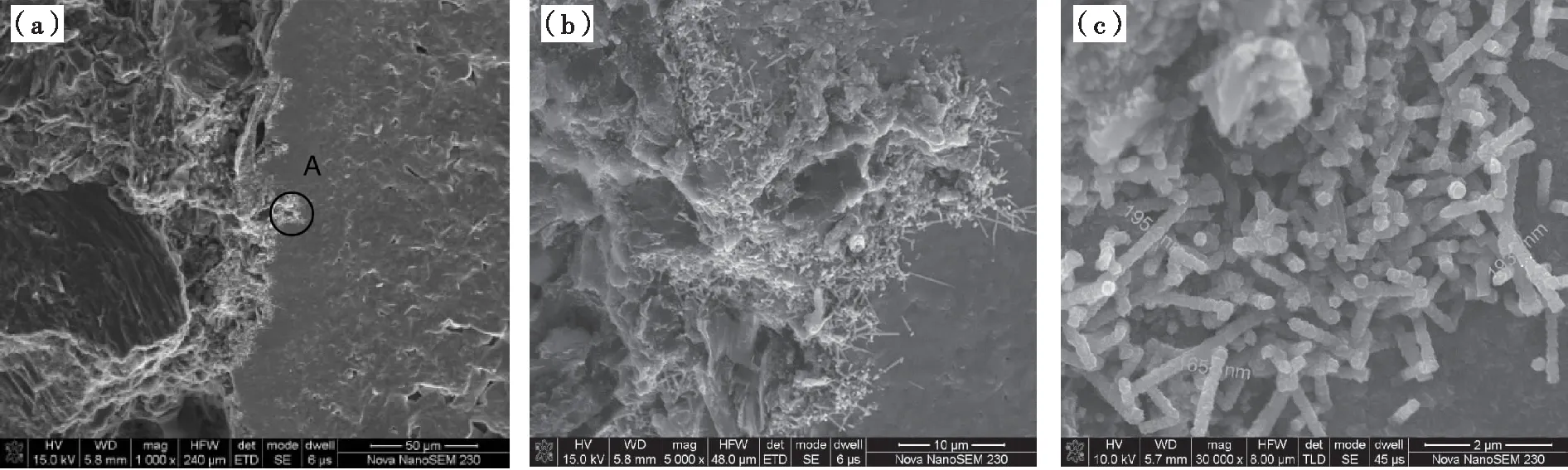

以细颗粒石墨为基体,采用SCVD工艺按照S2方案沉积SiC涂层,图4为细颗粒石墨表面沉积SiC涂层的微观形貌.从图4可见,涂层与基体界面处出现了SiC晶须状的生长特征,并且界面处SiC晶须的直径达到160~200 nm.

图5为化学气相渗透(S2方案)后细颗粒石墨基体内部晶须的生长特征(CVI特征).从图5可见,基体内部的B处生长出直径为200 nm左右的SiC晶须,而随着位置的内迁(图中C处),SiC晶须的尺寸逐渐变小,最后变成了直径只有60 nm左右的SiC纳米线.

图4 细颗粒石墨基SiC涂层的微观形貌(SEM图)(a)沉积层截面图;(b)和(c)为A处的高倍显微形貌图Fig.4 SEM images of SiC coating in fine-grain graphite matrix (a)section image of coating;(b),(c)high magnification image of region A

图5 细颗粒石墨基体内部晶须的生长特征(CVI特征)(a)基体内部截面图;(b)和(c)为B和C处高倍显微形貌图Fig.5 Growth characteristics of whiskers in fine-grain graphite matrix(CVI Characteristics)(a) section image of fine-grain graphite matrix;(b),(c)high magnification image of region B and C

与细颗粒石墨相比,高纯石墨试样的表面更加致密光滑,基本不存在开孔隙等宏观缺陷,因此在其表面沉积的SiC晶体趋于单一的层面结构.而细颗粒石墨试样表面较粗糙,开孔隙等宏观缺陷也相对较多,在沉积过程中这些孔洞微区的气氛与其它部分不同,微区反应气体浓度较低的地方(表面的凹槽和开孔隙等)就更容易产生晶须结构.

2.4 C/C复合材料基SiC涂层微观形貌

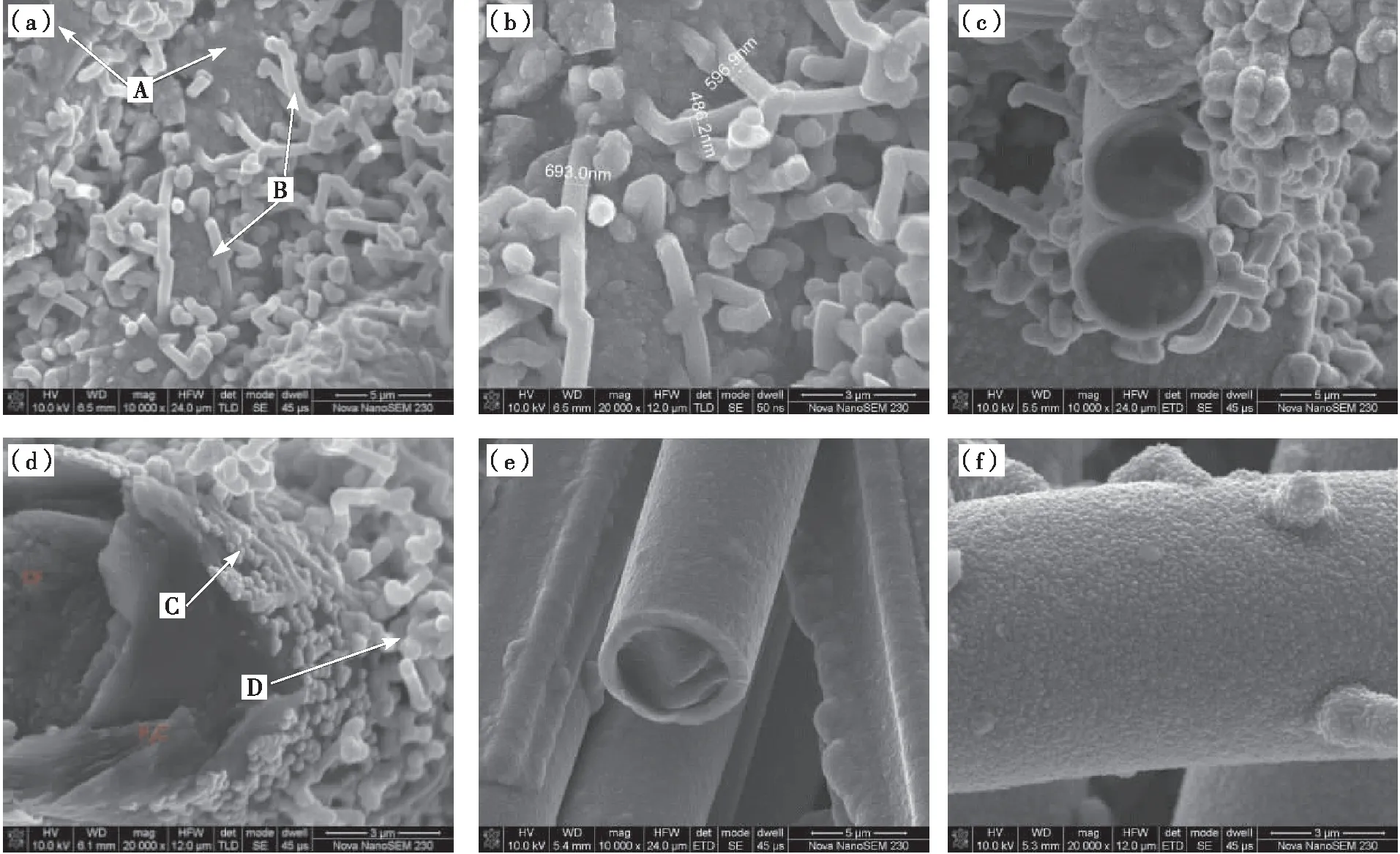

通过对密度为1.1 g/cm3的C/C复合材料上不同沉积时间(10 ,20,60,120,1200 min)下SiC晶体形貌的研究发现,在不同的沉积工艺及参数下生成的SiC晶体具有相似的生长形貌,这些形貌特征主要分为两类,一种是层状生长,另外一种是晶须状生长.图6为低密度C/C复合材料基SiC涂层的形貌(S2方案).从图6(a)可见,图中A处是基体纤维表面热解炭上沉积的层状SiC,而B处是在层状SiC表面上择优生长的SiC晶须,这些晶须的直径在500~700 nm之间(图6(b)).从图6(c)和图6(d)的SiC截面图可见,沉积的SiC和基体热解炭的兼容性很好,这有利于提高界面结合强度.从图6(d)可见:C处形貌反映出层状SiC沉积初始时期的情况,层状的SiC正是从这些“小液滴状”的颗粒聚集融合而成,这与一些研究者[13]提出的“小岛生长模式”相符合;D处的SiC晶须仍然是生长在层状SiC上,尚未发现SiC晶须直接生长在热解炭上的现象.从图6(e)和图6(f)可见,单一结构的层状SiC晶体表面平整光滑,结晶程度较好.

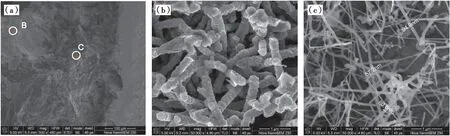

图7为低密度的C/C基体上不同位置的SiC晶体形貌(S2方案).从图7可见,C/C复合材料试样SiC晶须的生长特征表现出与以细颗粒石墨基相似的晶须生长特征,即越靠近C/C复合材料基内部,其沉积的SiC晶须尺寸越小.

图6 低密度的C/C基SiC涂层的微观形貌(SEM图)(a)表面形貌;(b)B处的高倍显微形貌图;(c)和(d)不同倍率下的截面形貌;(e)和(f)不同倍率下单一结构的层状SiC的微观形貌Fig.6 SEM images of SiC coating in low density C/C composite matrix(a)surface image;(b) high magnification image of region B;(c),(d)section image in different multiples;(e), (f)SEM images of layered SiC coating with single structure in different multiples

图7 低密度的C/C基体上不同位置的SiC晶体形貌(a)基体内部截面图;(b)A处的高倍显微形貌图;(c)B处的高倍显微形貌图Fig.7 SEM images of SiC crystal in low density C/C composite matrix(a) section image of matrix;(b) high magnification image of region A;(c) high magnification image of region B

2.5 SCVD工艺沉积SiC晶须的形貌结构分析

细颗粒石墨基体和低密度C/C基体上沉积的SiC晶体形貌的多样化主要与反应基体的微观结构有关.对于高纯石墨基体而言,致密的结构和平整的表面使SCVD工艺MTS热解制备的SiC晶体具有单一的沉积结构—层状SiC结构.细颗粒石墨基体存在一定数量的微孔隙,其表面粗糙度相对更大,一定数量的SiC晶体具有晶须结构特征,并且随着开孔隙位置的深入,SiC晶须结构有向SiC纳米线过渡的趋势.对于低密度的C/C复合材料基体来说情况就更为复杂,低密度的C/C复合材料基体上既能观察到典型的SiC晶须状生长特征(如图7),也能观察到单一的层状SiC晶体结构特征(图6(e)~图6(f)),SiC晶须结构的产生常常依附于层状结构,尚未观察到直接生长在热解炭上的SiC晶须或SiC纳米线.

本研究没有添加任何催化剂,高倍观察中也未发现晶须顶端存在球状结构(如图6(b)),这样就排除了晶须生长的催化机制—“VLS生长机制”[14].可以推断出,基体材料的微区结构及其几何位置对SiC晶体的微观结构起到决定作用,即基体微观结构造成基体材料微区气氛不同是导致SiC晶须和层状SiC产生的主要原因.对于理想的致密块体材料(例如高纯石墨),相同区域表面的沉积状况大致相同,SiC晶体表现出单一的层状结构.而对于表面粗糙和多孔的基体,反应气体进入这些孔隙浓度较表面低,随着几何位置和尺寸的不同有所区别.气相沉积形成SiC是一个沉淀物吸附-析出的过程,根据晶体学理论,这个过程由形核和长大两个过程组成,其驱动力是反应体系中被吸附MTS的过饱和度.微区反应气体浓度的不同导致被吸附的沉积物的过饱和度不同,对于过饱和度较低的微区SiC的形核率较低,由于气相沉积的SiC具有很强的结晶取向,SiC沉积物会优先沿着密排的(111)面择优生长而形成SiC晶须.孔隙越小越深入,这种沉积物的过饱和度越低,SiC晶须形成就越发明显,并有向SiC纳米线过渡的趋势.而对于饱和度较高的微区,层状SiC沉积物就更容易产生.C/C复合材料本身结构的多元化,以及随着沉积进行微区气氛的变化,导致了其内部沉积的SiC结构不同.

3 结 论

(1)在高纯石墨基体表面制备出致密无缺陷的层状结构的SiC晶体,改变工艺并未出现其它结构的SiC晶体.

(2)细颗粒石墨和低密度C/C复合材料基体在沉积过程中SiC表现出明显的CVI特征,沉积的SiC晶体结构也表现出多元化,既存在层状SiC晶体也存在SiC晶须.随着基体内部观察位置的深入,SiC晶须的尺寸越来越小.

(3)沉积微区反应气氛浓度低,造成反应气体的过饱和度低是产生SiC晶须状生长特征的主要原因.