高压天然气流量标准装置设计优化

晁宏洲,黄明基,方林剑

中国石油塔里木油田分公司油气运销部 (新疆 库尔勒 841000)

国家石油天然气大流量计量站塔里木检定点是经原国家质检总局批复,在中国石油塔里木油田建设的高压天然气流量检定点,旨在完善和优化国内天然气实流检定站点布局,推进中国石油天然气计量检定体系建设,满足新疆南疆地区天然气贸易交接流量计的检定需求。塔里木检定点工程毗邻塔里木油田分公司轮南集气总站,设计建立1套天然气工作流量标准装置,工艺设计参数如下:工艺系统设计压力为10.0MPa;天然气压力为3.5~7.0 MPa;天然气温度为-5~30℃;工况检定流量25~8 000 m3/h;系统流量测量扩展不确定度优于0.33%,k=2;被检流量计准确度不高于1.0级;被检流量计口径DN50~DN400;年检定能力为200台。在确保工程设计方案满足基本功能的前提下,围绕“高水平、高效率、高可靠性”优化了多项性能保障措施和检定参数稳定措施。

1 设计优化措施

1.1 工艺优化

1.1.1 低压检定流程

在施工图设计阶段,建设项目组对新疆南疆地区和周边油气田在用的天然气流量计台账进行了摸排和梳理,经统计发现,工作压力低于4.0 MPa的流量计数量少且口径小,因此将低压检定流程管径由原设计的DN600优化为DN300,流程上的ESD阀门、安全切断阀、二级大压差调节阀、外输流量计等也相应减小了规格。在满足实际使用需求的情况下,减少了设备投资,也使调节阀、流量计等工作在适宜的区间范围[1]。利用了低压回气管网轮南—库尔勒输气管道的闲置DN300预留头,避免了原设计的DN600管道动火连头作业,降低了工程费用,提高了施工安全性。

1.1.2 管容效应

管容效应是指在标准流量计和被检表之间连接管段的没有被测量到的体积。一般设计中,都把标准表和被检表之间管段中介质的压力和温度等参数作为一个定常值对待,在数据采集与流量评价系统中不精确考虑其变化,但实际上管容效应是有可能存在的[2]。比如,当一个流量点检定开始时,标准表和被检表之间连接管段中的压力会是某个值p1,在该流量点检定结束时,标准表和被检表之间连接管段中的压力变为p2,p2可能会小于p1。这意味着,标准表和被检表之间连接管段在检定过程中损失了一定量的气体体积。损失的体积被被检表检测到了,而标准表并未检测到,这个被忽略掉的体积就引入了一个检定误差的分量。

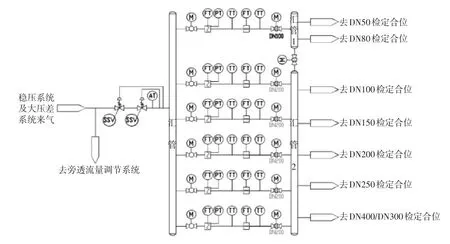

为减小管容效应带来的误差,保证量值准确可靠,施工图设计尽可能减小了工作标准装置与检定台位系统之间的汇管体积[3]。并且根据管容效应在小口径流量计的小流量检定中表现显著的特点,对DN100流量标准装置与DN50、DN80检定台位之间设置单独的小容积汇管,将原设计的大汇管一分为二且相互连通,见图1。

图1 标准装置与检定台位系统

1.1.3 检定气源

塔里木检定点原设计的检定气源取自迪那—轮南输气管道。管道起点输量1 600×104m3/d,中途轮台供气门站常年分输150×104m3/d,供给库尔勒地区250×104~470×104m3/d,夏季输入检定点的流量勉强达到8 000 m3/h,冬季用气高峰期间,检定流量则不能满足设计上限。

2015年,塔里木油田分公司开始设计建设凝析气轻烃深度回收工程,迪那气田较富集的凝析气计划被用于深度回收液化气、轻烃等中间产品。检定点建设项目组及时提出将检定气源变更为克拉2气田的外输气。气源变更后,新的气源属于气藏气,物性更接近贸易交接气质,流量计检定条件与实际使用条件趋向一致,而且气量提高到约1 800×104~2 400×104m3/d,可保证检定流量常年达到设计上限。

1.2 设备优化

1.2.1 控制阀门

检定点建设项目组在物资采购开始前,组织对国内大型天然气输气站场和天然气实流检定站点进行了考察和调研,对控制阀门的结构型式、控制原理、驱动方式、使用效果等多方面进行了对比分析。将原设计的“自驱式”安全切断阀的驱动方式扩展为“自驱式或自力式”,且将阀门弹簧动作响应时间小于等于2 s优化到小于等于1 s,提高了阀门的安全性能,实现了超压保护的最快速响应。为避免冬季检定气源气质波动带来的节流处水合物生成,对用于压力调节的控制阀门结构型式由原设计的“轴流式”扩展到“直通式或轴流式”,要求投标商进行严格的工艺计算,选取正确的阀门结构型式和规格尺寸,确保在检定工艺条件下不生成天然气水合物。控制阀门驱动方式和结构型式的扩展,不但保证了现场的安全使用,而且创造了更优的招标竞争机制,节约了设备采购成本。此外,整体对用于压力调节和流量调节的控制阀门进行了规格优化,改变了控制方式,因而普遍减小了阀门规格。

1.2.2 安全阀门

因为对低压检定流程进行了优化,工艺管路由DN600变更为DN300,流程上的ESD阀门相应减小了规格,降低了采购成本。此外,在原设计基础上增加了进站管线、汇管等处的气动BDV阀,确保在着火、失电等极端状况下阀门远程操作不失效,提升了检定点的本质安全水平。

1.2.3 工艺阀门

为保证检定管路中介质流态不对流量计造成影响,设计施工图时将原来的核查标准装置、工作标准装置与检定台位系统前端的强制密封阀变更为全通径的DBB球阀,确保了流量计的计量性能,也降低了采购成本。相反地,在一级大压差、稳压、主流量调节系统各路压力、流量调节阀前增加了一道强制密封阀,确保不在使用状态的调节回路严格密封,不因泄漏影响调节效果。

1.3 控制优化

1.3.1 进站旁通流量调节

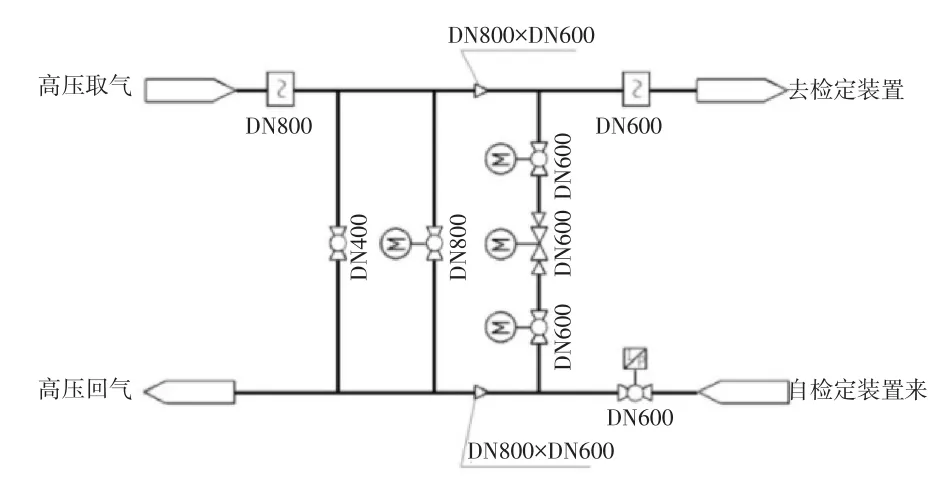

施工图设计优化重点关注了进站旁通流量调节系统。进站旁通流量调节,不但关乎是否可以较为准确地提供检定气量,而且关乎经过检定系统的高压回气是否可以顺利返回到输气管道。考虑到没有真实流量检测比较的流量控制是“无的放矢”,在高压取气和去检定装置的管路上增加了外夹式超声流量计,将两处流量检测信号比较后控制旁通流量调节阀的开度,根据被检流量计的规格为检定系统提供适宜大小的气量,见图2。塔里木检定点初期运行经验证明,借助优化后的进站旁通流量调节,能够快速粗略调整检定流量。

1.3.2 检定流量调节

优化前的调压、稳压、调流系统按照严格的分程调节设计,每次调节过程中,根据不同口径的调节阀流通能力只选用一个阀门,同一阀组中并联设置的其他阀门全部处于关闭状态,同一阀组中并联设置的各路调节阀流通能力稍有重叠。这种控制方式势必导致在某些检定流量点上,调节阀处于小开度或大开度两种极端情况,不在调节阀性能较好的区段工作,小开度时可能会有振荡现象发生。

图2 进站旁通流量调节系统

优化后的调压、稳压、调流系统突破了严格的分程调节设计思路,减小了各路调节阀的规格,在每次调节过程中,允许同时使用2路或3路并联设置的阀门。这种使用多路阀门组合的控制方式,可使得投入使用的各路调节阀工作在性能优良的开度区间,调节的精度会提高,调节后稳定的时间也会相应缩短。

控制方式的优化,相应地带来调节阀和阀门前后工艺配管规格的变化。塔里木检定点调压、稳压、调流系统优化前后的阀门规格对比见表1。

2 计量参数稳定措施

2.1 检定压力稳定

塔里木检定点工作流量标准装置的压力稳定性得益于检定气源克拉—轮南输气管道的较大管容(6.5 MPa、约964×104m3),压力的波动被较大的管容吸收和消化,长输管道介质压力的稳定保证了检定点站场工艺管道的压力稳定。此外,检定点站场内在过滤分离、稳压系统、大压差调节系统、核查与工作标准装置、被检流量计台位、流量调节系统的前、后都分别设计安装了汇管。为了防止天然气流经汇管时产生扰流,要求汇管的主管和支管之间的连接处为圆滑过渡,采用热拔工艺制造。汇管主管内的流速不超过10 m/s,支管流速不超过20 m/s,支管直径与主管直径的比值应满足小于等于0.50,以较大的缓冲空间保证介质的压力不波动,介质的流态不受扰动。

表1 调压、稳压、调流系统优化前后的阀门规格对比表

2.2 检定温度稳定

塔里木检定点工作流量标准装置检定气源克拉—轮南输气管道全程埋深在冻土层以下,较恒定的地温场,一定程度上保证了检定介质温度的稳定。为避免检定点站场内地面上的工艺设备和管道受环境条件影响、管道内流动的天然气介质受管道壁温度的影响,对地面上的工艺设备和管道进行保温隔热,具体措施为:对室内、外地面上铺设的工艺管道、汇管等设备均进行保温处理[4-5],并用铝合金薄板作外护层处理;把计量检定工艺系统的核心部分(工作标准、核查标准、检定台位系统等)设置在钢结构检定厂房内,避免受室外天气的影响;把室外安装的工艺管道和设备(进出站阀组、过滤分离器、调压和调流量系统等)设置在钢结构防晒棚内,防止阳光直晒。

3 结论

1)对塔里木检定点工程从确保装置计量性能主旨出发,优化了多项性能保障措施和检定参数稳定措施,确保了高压天然气流量标准装置的计量性能,节约了建设成本。

2)塔里木检定点工程在设计建设阶段,从检定流程、管容效应、气源变更3个方面进行了工艺优化;从控制阀门、安全阀门、工艺阀门3个方面进行了设备优化;从进站旁通流量调节、检定流量调节2个方面进行了控制优化。各项优化措施保障了高压天然气流量标准装置的计量性能。

3)塔里木检定点工程在设计建设阶段,实施了检定压力、检定温度的计量参数稳定措施,成为高性能天然气流量标准装置的最基础条件。

4)天然气计量检定站点的设计建设重点从天然气流量测量技术上进行突破,攻克流量标准装置测量准确度的瓶颈限制,降低对上下游管网的依赖,实现低能效、高效率运行。塔里木检定点的计量性能保障措施和检定参数稳定措施,为同类站点设计建设提供借鉴。