提高大吨位厚大断面球墨铸铁球化率的探索

王敏刚,郭 敏,宫显辉,李 飞,刘 海,卫 蓉

(陕西柴油机重工有限公司,陕西兴平713105)

大吨位厚大断面球墨铸铁件一般指铁水重量不小于10吨,主要壁厚不小于100mm。其凝固时间?一般超过半个小时,心部区域球化率一般仅有Ⅵ+Ⅴ=30%~50%,且经常会出现反白口现象,为了提高厚大断面球墨铸铁球化率我们进行了一系列试验。

1 试验内容

试验采用3吨中频炉熔炼,炉料采用高纯生铁,低合金碳素废钢同材质回炉料等。熔炼时先加入生铁,待生铁熔清后加废钢回炉料等,待铁水熔清后,升温至1420~1440℃取样分析,化学成分如表1所示。浇包为堤坝式3吨浇包,采用冲入法球化,出铁水3吨。

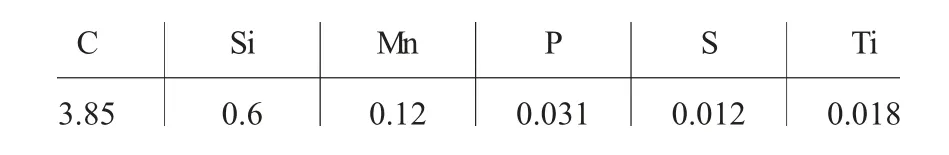

表1 原铁水化学成分 ωB/%

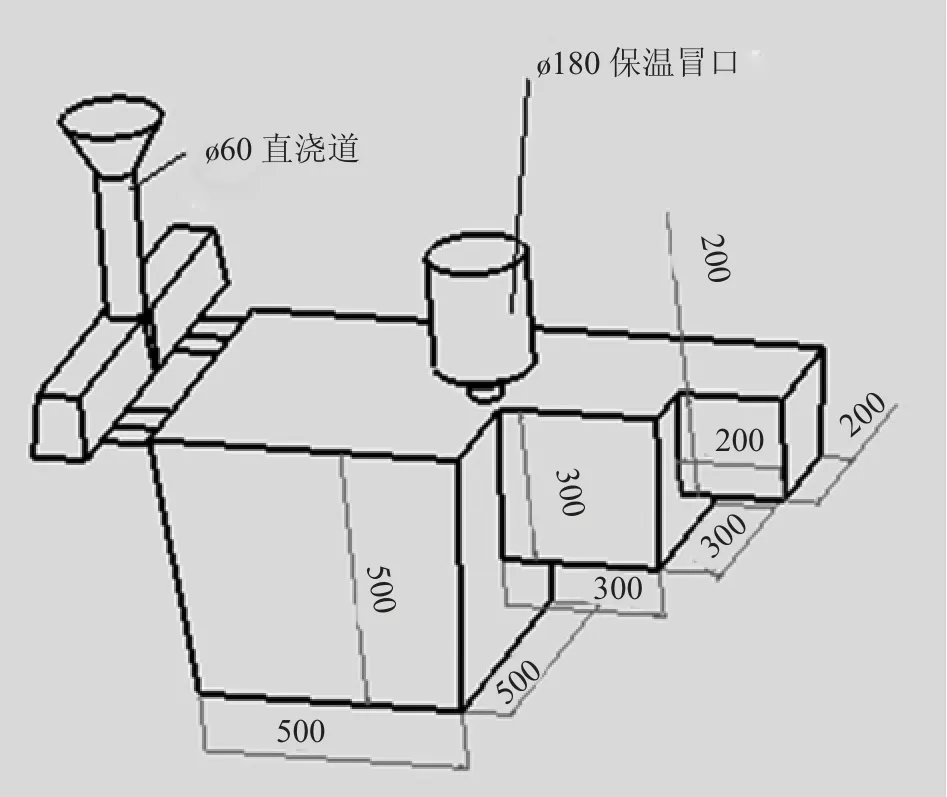

试验用如图1所示的阶梯试样,三个阶梯体积由小到大分别为:200mm×200mm×200mm、300mm×300mm×300mm、500mm×500mm×500mm,开放式顶注浇注系统,直浇道、横浇道、内浇道面积比为1:1.5:2,阻流截面为直浇道截面积为2826mm2。

图1 试验用模具工装

2 试验方案

试验采用3吨中频炉,原铁水微量元素总和小于0.05%,其中钛含量小于0.02%,以下三种方案化学成分基本相同。

方案一:采用1.2%复合稀土球化剂,稀土含量约1%,球化坑依次装入球化剂,粒度:20~30mm,0.1%的低硫增碳剂;粒度:2~5mm,0.2%高钙钡孕育剂;粒度:2~7mm,再覆盖约0.3%的矽钢片,最后盖压铁板。球化温度1460~1480℃,浇注温度1370~1380℃,待球化反应基本结束时加入随流孕育,0.4%的高钙钡,粒度:5~7mm,瞬时孕育剂使用硫氧铈孕育剂:0.2%,粒度0.2~0.7mm,浇注时加入。

方案二:球化坑最低部装入0.008%的纯锑,粒度:10~30mm,其余与方案一相同。

方案三:采用稀土含量约0.5%球化剂,球化内坑装入0.005%的纯锑,其余与方案一相同。

3 试验结果及分析

3.1 方案一结果分析

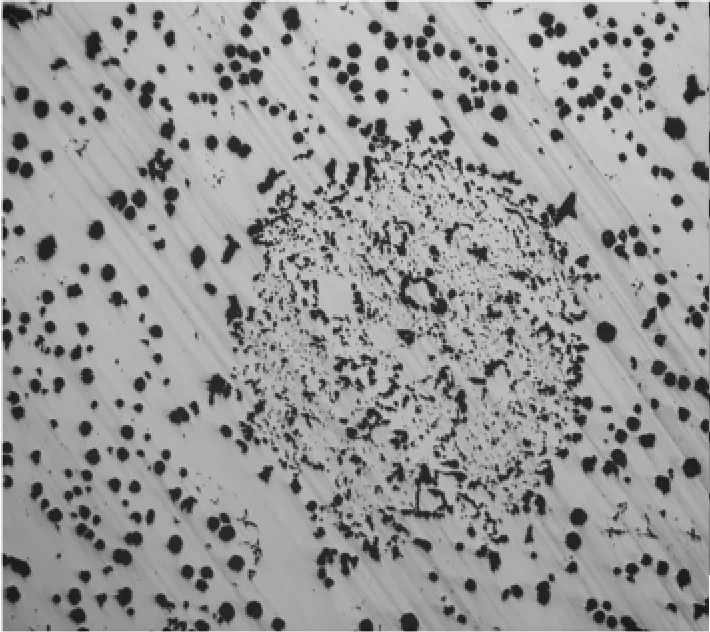

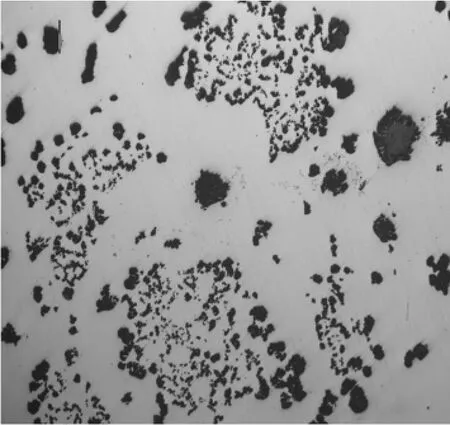

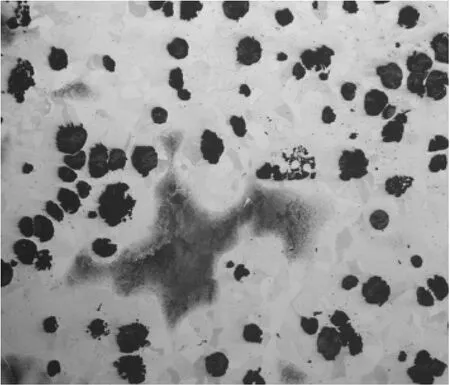

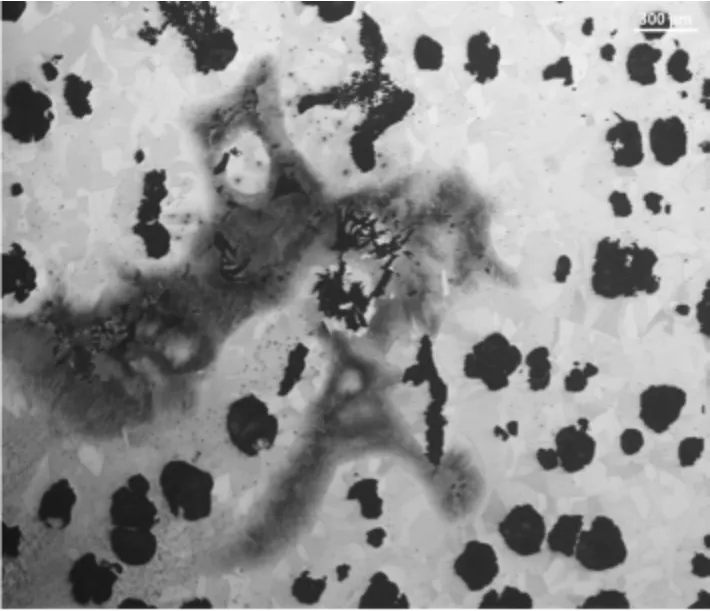

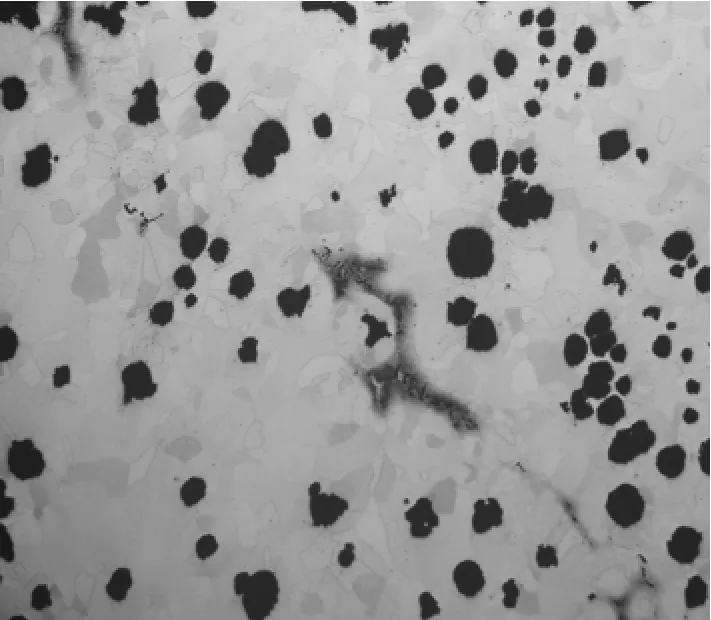

试块解剖之后发现:200mm厚心部区域石墨球多且小,但局部石墨球不圆甚至出现蠕虫状石墨,如图2所示;300mm厚心部区域出现了大范围的碎块状石墨,其余区域石墨球多且小,如图3所示;500mm厚心部石墨球长大且大多为碎块状、团状,蠕虫状,经腐蚀出现了约10%的珠光体组织,球化率仅为40%,如图4所示。在生产铁素体球墨铸铁时使用复合稀土球化剂、高钙钡孕育剂及硫氧铈孕育剂会产生多且细小的石墨球,但当铸件壁厚增大,石墨球会畸变,过量的稀土将导致碎块石墨的增多。由于偏析作用尤其稀土中的铈的富集,会产生碎块状石墨[2]。

图2 方案一200mm厚心部石墨形态

图3 方案一300mm厚心部石墨形态

图4 方案一500mm厚心部石墨形态

3.2 方案二结果分析

试块解剖后发现:200mm厚心部区域石墨呈球团状,石墨球少且大并出现约10%珠光体,如图5所示;300mm厚心部区域出现了蠕虫状和钉状石墨,珠光体含量进一步增多约25%,如图6所示;500mm厚心部出现了大量的钉状石墨,珠光体含量高达60%,球化率仅为30%,如图7所示。在没有铈和其他微量元素的情况下,加入0.002%锑,可使200mm断面球墨铸铁的心部位的石墨球非常圆整。但锑不仅是反球化元素还是珠光体形成元素,过量的锑会使石墨球变差并产生珠光体,当壁厚增加,冷却缓慢,稀土和锑都会富集,过量的稀土会恶化石墨形态,过量的锑不仅会产生大量的珠光体还会产生钉状石墨[2],图6、图7中的钉状石墨就是锑富集过量产生的。

图5 方案二200mm厚心部石墨形态

图6 方案二300mm厚心部石墨形态

图7 方案二500mm厚心部石墨形态

图8 方案三200mm厚心部石墨形态

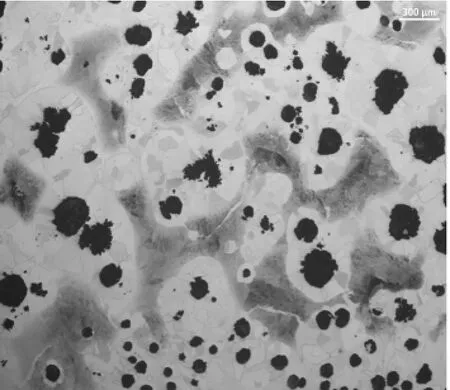

3.3 方案三结果分析

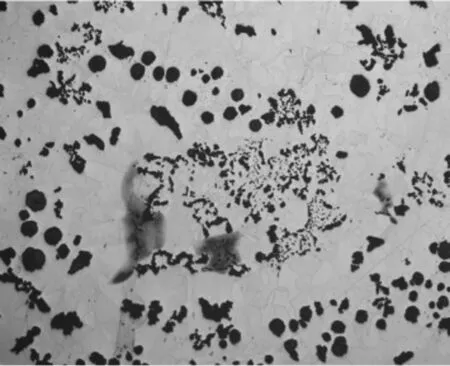

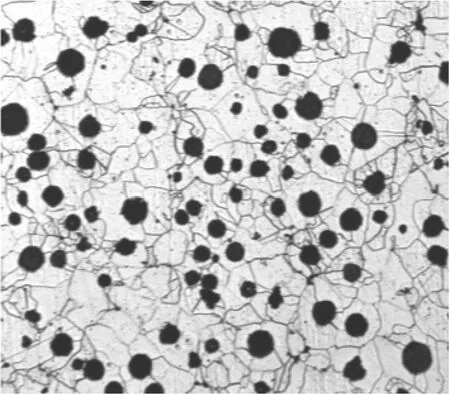

试块解剖后发现:200mm厚心部区域石墨球多且圆,无珠光体组织,如图8所示;300mm厚心部区域出现了少量了球团状石墨,石墨球进一步长大,珠光体含量约5%,如图9所示;500mm厚心部出现了团状石墨,石墨球长大且大石墨球表面长出小的芽状石墨,珠光体含量高达40%,但球化率到达了80%,如图10所示。减少稀土和锑的含量,可有效的减少稀土和锑的不良作用。少量的稀土可以抵消铁水中微量反球化元素的作用,一定量的锑可以有效的消除碎块状石墨。在厚大断面球墨铸铁中,可与Ce一起加入适量的Sb、Bi等微量元素。锑和铋本来是干扰球化的元素,这时不但不会干扰石墨球化,反而能消除碎块状石墨[2]。

图9 方案三300mm厚心部石墨形态

4 结论

(1)使用复合稀土球化剂、高钙钡孕育剂及硫氧铈孕育剂在壁厚不小于200mm时会产生大量的碎块状石墨。

图10 方案三500mm厚心部石墨形态

(2)添加0.008%的锑可以有效的消除碎块状石墨,但壁厚在200mm以上时会产生珠光体,壁厚在300mm以上时还会产生大量的钉状石墨。

(3)使用高纯炉料低稀土球化剂添加0.005%的锑可以消除壁厚200mm~500mm的试块中的碎块状石墨,且石墨形态良好,球化率达到了≥80%。