官地煤矿厚煤层综放面深孔爆破处理顶板技术及应用

高 梓,李春睿

(1.西山煤电集团公司 官地矿,山西 太原 030000 ;2.天地科技股份有限公司 开采设计事业部,北京 100013)

工作面初采期间顶板的强放工作,已经是较为成熟的技术,在国内多个矿井成功应用[1-2]。综放工作面初采期间顶煤顶板预裂有如下几方面益处:能够对采空区遗煤造成的自燃发火危险降低;可提高综放面初采期间的顶煤采出率;对初次来压强度有缓和作用;可以避免悬顶突然冒落造成飓风伤人事故。此外,《煤矿安全规程》第一百一十五条也有规定:放顶煤工作面初采期间应当根据需要采取强制放顶措施,使顶煤和直接顶充分垮落。为此官地矿29406综放面决定采用深孔爆破弱化顶板工艺。

1 工作面条件概况

官地煤矿29406工作面回采中四采区的8号,9号煤层合并,以“采9号煤放8号煤”的方式回采,29406工作面走向长597~655m,倾斜长180m。地表标高+1350~+1430m,工作面标高+1032~+1071m,即工作面埋深318~360m。29406工作面西侧为28408工作面采空区,东侧为未采区。工作面上部为26406,26406′,16309工作面采空区。9号煤与6号煤层间距约为30.33m,9号煤与8号煤层间距约1.25m。直接顶为3.06m泥灰岩,基本顶为10.23m石灰岩。工作面煤层顶板柱状如图1所示。

图1 煤层顶板柱状

2 工作面初采期间来压步距预判

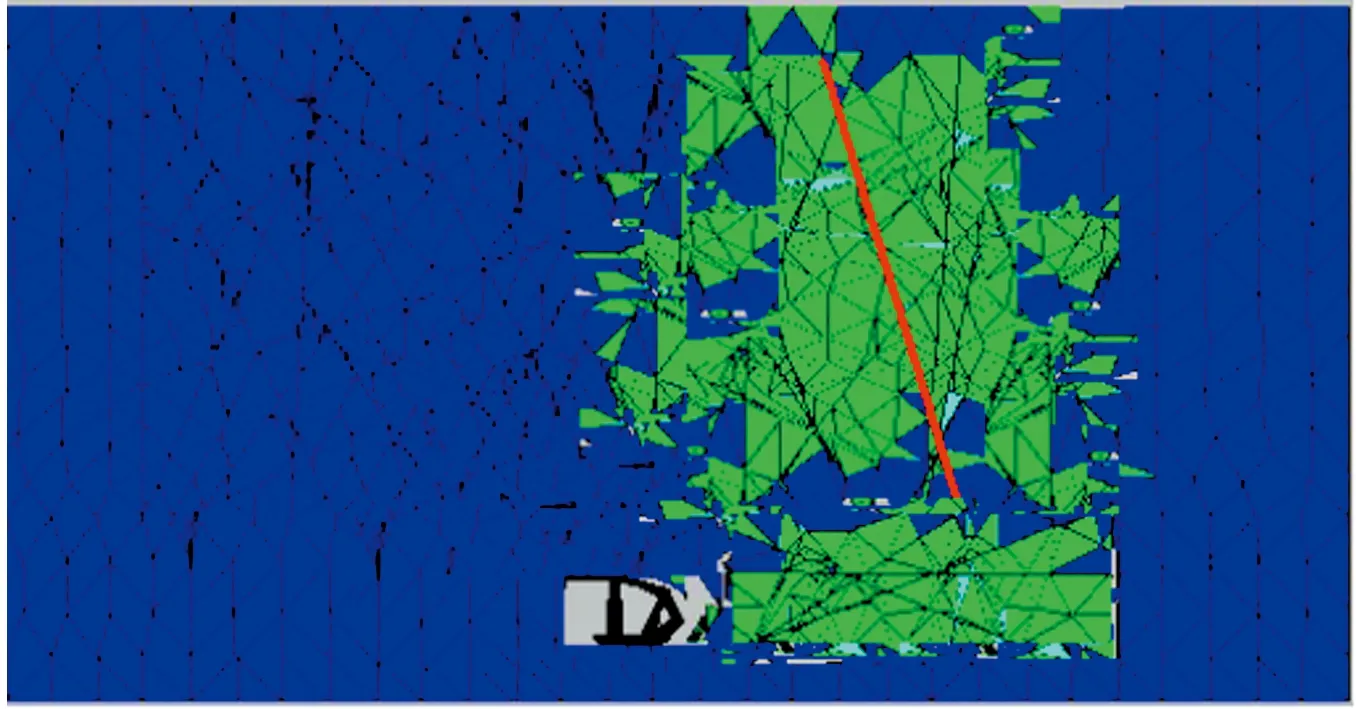

当厚煤层上方存在完整性好、节理不发育的厚层直接顶砂岩时,不能够随着工作面随采随冒,初采期间会在采空区后方形成悬露范围较大的空间[3]。这种厚层岩石会随悬露面积扩大终将垮断,工作面开采后覆岩破坏会形成O-X形态断裂(图2、图3),其初次断裂步距可采用“薄板理论”进行评估[4]。

图2 初采期间覆岩的相似模拟

图3 覆岩顶板OX形态断裂素描

初采期间薄板的四周边界为固支状态,随着悬露面积的逐渐增大,顶板中部发生弯曲下沉。根据理论力学知识,厚层顶板上覆所承受的载荷为:

(1)

式中,En为上覆岩层的弹性模量,MPa;γn为上覆岩层的重量,N/m3;hn为上覆岩层的厚度,m;n为顶板破断的层位,n=1,…,4。

当固支薄板较长的边界拉应力超过其材料的抗拉强度时,将会在该边界发生断裂,随后较短的固支边界接续发生断裂,变为4个边界简支状态,最终在上覆载荷的作用下,薄板中部抗拉强度无法承受而发生弯曲垮断,根据四边固支的条件可知该薄板能够承受的最大拉应力为:

(2)

式中,σt为厚层直接顶抗拉强度,8.6MPa;E为厚层直接顶的弹性模量,4.2MPa;h为岩层厚度,10.23m;μ为厚层直接顶泊松比,0.18;a为厚层直接顶沿走向悬露长度,46m;b为厚层直接顶倾向悬露长度,180m;D为厚层直接顶弯曲刚度,688MPa,D=Eh3/(12(1-μ2))。

根据公式(1)和公式(2)计算可得,官地矿顶板若不进行人工处理,初次垮落步距将为46m。可见该工作面顶板的初次垮落步距过大,容易产生飓风、瓦斯瞬间挤出效应。

3 官地煤矿29406面初采强制放顶方案设计

由于该工作面的顶板岩石为致密砂岩、韧性较高,不适合采用水力压裂的弱化方式,因此采用深孔爆破的方式进行预裂。

顶板处理高度涉及到冒落后充填效果的好坏,也与施工难易程度直接相关。根据现场条件,29406工作面采高按平均取值:HC=3.5m(割煤高)、HF=6.2m(放煤高),采取深孔爆破后顶板直接垮落高度为Hx,岩石的碎胀系数ξ=1.2,如果要爆破崩落的顶板能完全充填采空区,则有如下公式成立[5]:

(Hx+HF)·ξ=HC+HF+Hx

计算得,Hx=11.3m,即需将在8号煤上方11.3m顶板爆破处理。

考虑到切眼上方是4.7m厚的顶煤,初步确定29406工作面顶板岩层深孔爆破竖直方向高度为煤层上方4.7m+11.3m=16m,结合工作面顶板岩层厚度分布情况可知,处理范围包括:8号煤层、8号煤层上方伪顶、8号煤层上方直接顶、8号煤层上方部分基本顶,共计约16.0m范围,即按45°仰角,炮孔斜长22.6m。顶板弱化处理后垮落充填情况如图4所示。

图5 顶煤区B组爆破后情况

图6 顶煤区A组爆破后情况

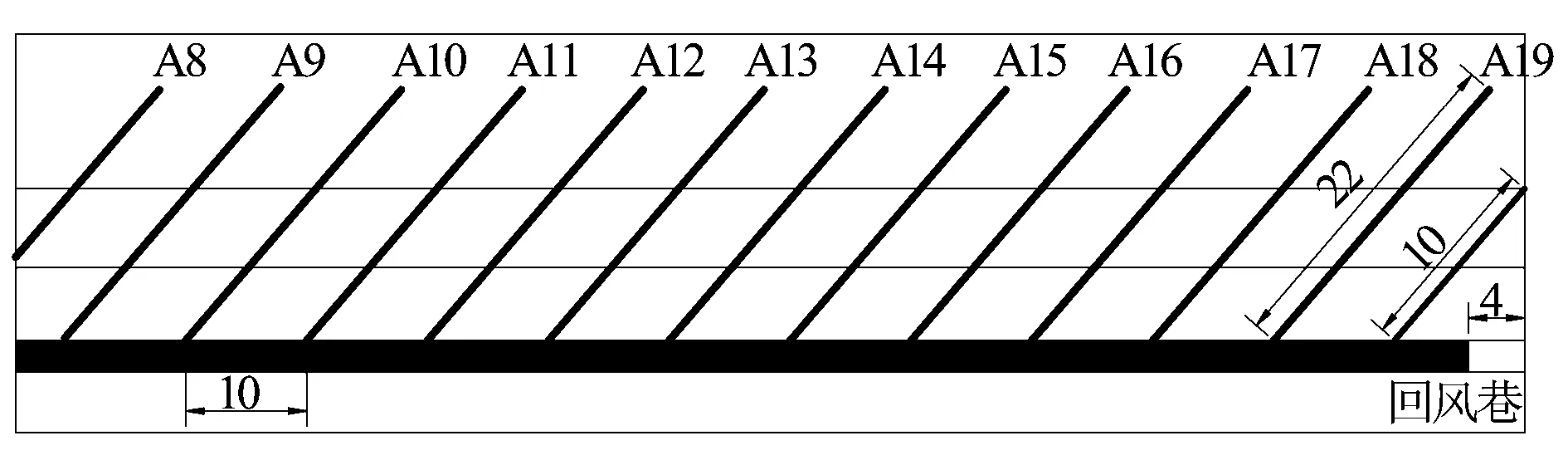

根据顶板需要处理的高度,在切眼布置2排炮孔,炮孔仰角顺着切眼方向分别为A组45°,B组45°,为了使爆破区域增大,前排A组炮孔向工作面前方有10°摆角,B组平行于切眼方向,以此方案进行数值模拟,如图5及图6所示,模拟初采期间顶板拉槽爆破效果。图5为B组炮孔起爆后情况,顶煤层位基本预裂,并有部分能够垮落。图6为A组炮孔起爆后,顶板预裂效果较好,顶煤预裂范围增加。

从图中可见,2排炮孔爆破后切眼上方顶板能够产生明显的弱化区域,顶煤顶板易于垮落,当工作面支架向前推进后,顶板基本上能够充满采空区。由此可知采用前述炮孔布置较为合理。因此给出的深孔爆破炮孔剖面如图7、图8所示。

图7 进风巷一侧切眼炮孔剖面

图8 回风巷一侧切眼炮孔剖面

深孔预裂爆破顶板的具体炮孔参数如表1所示。

表1 深孔爆破炮孔参数

4 深孔爆破效果评价

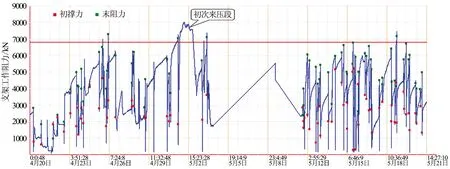

深孔爆破强制放顶后,为了探寻其对顶板初次来压的改善效果,采用矿压数据监测系统获得了回采期间的矿压数据情况[6],监测的来压时液压支架工作阻力如表2所示,根据初次来压阶段观测的液压支架工作阻力来看,初次来压时多数支架压力开始升高,如图9中工作阻力曲线所示,最大值已达到安全阀开启压力,工作面现场观测也有个别立柱安全阀开启,工作面液压支架额定阻力为7000kN,来压时支架压力值为7900kN(约38MPa),动载系数为1.13。

表2 初次来压时液压支架受力值

根据矿压数据判定工作面基本顶来压步距约为22m,周期来压持续时间一般为10~15m,随着推进步距顶板垮落,周期来压不明显。工作面周期来压特点:一是强度不大;达到峰值时间短,1个小班随着推进移架步距顶板跟着垮落;二是卸载距离短,说明深孔爆破断裂顶板起到了较好的效果。

图9 初次来压时液压支架压力情况

5 结 论

(1)经过理论计算及数值模拟分析,发现官地矿29406面厚层顶板具有垮落步距长、悬顶面积大的现象,得出该工作面需采取人工强制放顶工艺,即采用深孔爆破技术对初采期间的顶板进行预裂爆破。

(2)通过深孔爆破预裂后,工作面的初次来压步距为22m左右,动载系数平均为1.16;在顶板的压力与直接顶岩性共同作用下,直接顶基本上能随采随冒,矿压显现不明显,说明29406工作面深孔预裂爆破强制放顶取得了良好的效果。

(3)通过在综放工作面初采实施强制放顶技术,提前破坏基本顶的完整性,将基本顶初次来压变为周期来压,缩小基本顶初次来压步距,减小悬顶面积,实现顶板的安全管理。