镰刀湾油藏井筒综合治理研究

柳桂永

(中国石油长庆油田分公司长庆实业集团,西安 710021)

1 概况

1.1 开发现状

镰刀湾油藏自1998年开始滚动开发,已开发20余年。目前共有油井167口,井口日产液水平1162m3,日产油61.3t,综合含水94.7%。

1.2 井筒现状

随着油藏开发的不断深入,镰刀湾油藏已经进入特高含水开发阶段,受油管杆服役年限长,油井高液量、腐蚀强度大、偏磨严重、结垢、结蜡等多重影响,井筒现状日趋复杂,井筒状况如下。

1.2.1 油管杆服役年限长

根据管杆服役年限统计情况,在用油管服役年限超过5年的数量为5.7万米,是目前镰刀湾井筒问题频繁的原因之一。

1.2.2 井筒结蜡结垢情况

镰刀湾油藏高液量、高含水,井筒结蜡结垢井相对较少,目前统计结蜡油井数20口,结蜡程度轻微,能够通过加清防蜡剂,管线热洗防治结蜡。

1.2.3 井筒腐蚀及偏磨情况

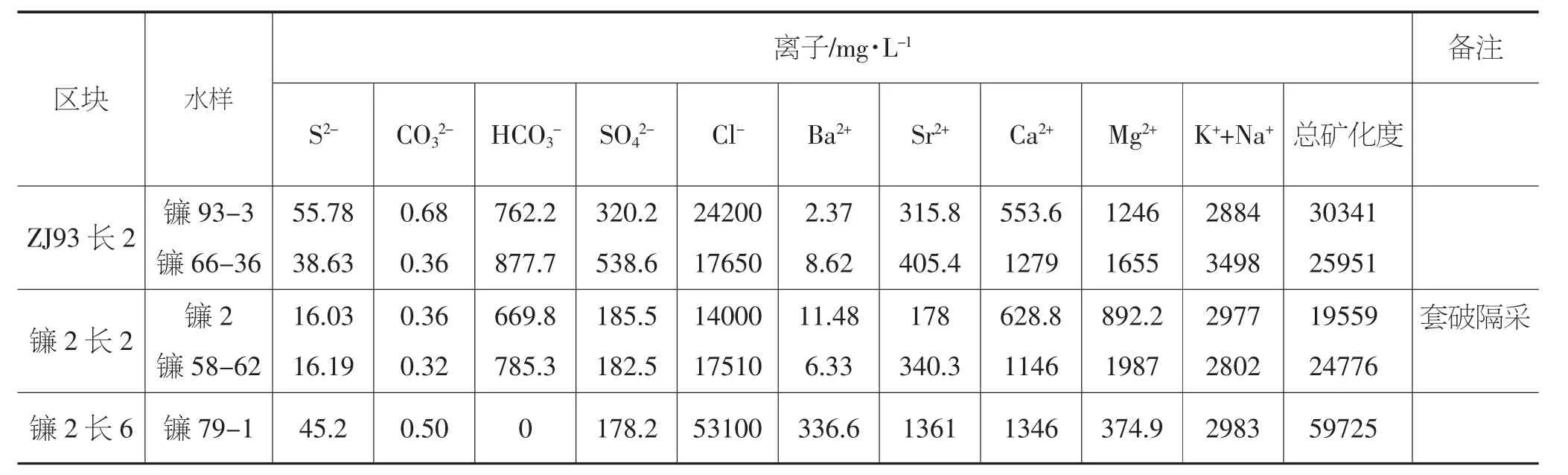

井筒腐蚀及偏磨是镰刀湾普遍存在的问题,其严重制约着油井的免修期。2018年镰刀湾油井故障性维护作业102井次,由于腐蚀偏磨导致抽油泵上凡尔罩断,抽油杆断,油管腐蚀穿孔、丝扣偏磨漏失、油管磨损裂缝等故障性维护作业87井,占总故障性维护作业的85.3%。

图1 油管杆腐蚀偏磨情况

图2 故障性维护作业区饼状图

2 镰刀湾油藏井筒主要矛盾剖析

2.1 镰刀湾油藏腐蚀问题剖析

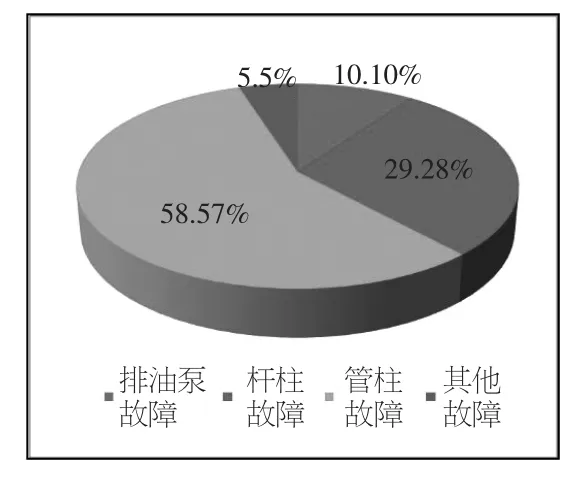

镰刀湾油藏采出水对杆管的腐蚀问题极为严峻,根据现场分析,对油管杆的腐蚀既有点蚀也包含大面积的均匀腐蚀。通过对镰刀湾油井采出水水样结果分析(见表1)和硫酸盐还原菌测试得出,采出水总矿化度为25000~60000mg/L,长2油藏采出水硫酸盐还原菌数量为100个/ml,同时部分油井采出水中含溶解氧,目前油藏腐蚀主要是电化学腐蚀及硫酸盐还原菌引起的酸性气体腐蚀。

2.1.1 硫酸盐还原菌(SRB)的腐蚀

硫酸盐还原菌主要起腐蚀催化作用,将油井中的SO42-还原成S2-,起到阴极去极化作用而使抽油杆腐蚀[1]。一方面产生S2-的易形成硫化物沉淀,加速抽油杆的腐蚀,其腐蚀总反应为:4Fe+SO42-+4H2OSRB3Fe(OH)2+FeS↓+2OH-。一方面产生S2-与H+反应生成H2S,H2S具有很强的腐蚀性,其腐蚀在没有任何征兆的情况下,在短时间突然发生。

2.1.2 矿化度的电化学腐蚀的影响

矿化度是引起电化学腐蚀的一个重要条件,随着矿化度的增大,溶液的导电能力增强,腐蚀速率加快,同时溶液中Cl-浓度的上升会加速微观电化学腐蚀反应。溶液中氧气的浓度会加快电化学腐蚀[2]。目前,镰刀湾油藏矿化度较高,同时Cl-浓度含量高达18000~30000mg/L。

2.2 油管杆偏磨原因分析

油田开发过程中,抽油机井的油管杆偏磨问题是普遍存在的,而造成偏磨的原因有很多,下面是镰刀湾油井油管杆偏磨的几种原因。

2.2.1 井身结构对油管杆的弯曲偏磨

目前,镰刀湾的井身结构并非直线,油层套管存在一定程度的螺旋弯曲,油管随套管一起弯曲,下入抽油杆将会和油管产生摩擦。对于斜井而言,在造斜点的一定范围内油管是弯曲的,而抽油泵一般位于造斜点以下,泵上油管随套管一起弯曲,导致油管杆之间产生摩擦,造成偏磨。同时,井斜、“狗腿”等因素会导致井筒内油管偏移,而油管内的抽油杆由于受到重力影响,将会导致管杆磨损[3]。井身结构造成的偏磨目前是镰刀湾油管杆偏磨的主要原因。

2.2.2 管杆弹性变形造成弯曲

抽油机在运行过程中,抽油杆柱在交变载荷的作用下会产生弯曲变形。上冲程时,液柱载荷由油管转移到抽油杆上,中和点以下的这一段油管因卸载而发生弹性收缩产生螺旋弯曲,造成抽油杆、油管相互接触摩擦。下冲程时,液柱载荷由抽油杆柱转移到油管上,抽油杆卸载发生弹性收缩产生螺旋弯曲,还将受到柱塞与泵筒间摩擦阻力及液流通过柱塞产生的阻力和井液对抽油杆的浮力,因此,抽油杆柱下部容易发生失稳弯曲,造成杆、管相互接触摩擦形成偏磨,这种相互接触造成的偏磨随冲次增加而增加[4]。

3 井筒治理效果分析及下步治理方向

3.1 井筒腐蚀治理效果分析

结合镰刀湾油藏腐蚀类型分析,针对硫酸盐还原菌(SRB)浓度高,酸性气体引起的电化学腐蚀严重,自2016年开始从井筒添加缓蚀剂(主要成分咪唑啉)进行防腐工作,2018年添加缓蚀剂油井69口。2016-2018年连续添加缓蚀剂对比井27口,油井检泵周期由155天上升至目前的476天,检泵次数由84次下降至14井次,油管杆更换数量下降明显,缓蚀剂防腐蚀效果明显。

3.2 油管杆偏磨治理

3.2.1 配套高分子内衬油管

由于油管杆腐蚀影响,油管杆偏磨面变得粗糙,增大了油管杆之间的摩擦系数,加剧油管杆偏磨,针对这种现象,镰刀湾开始在油井偏磨严重段,配套高分子内衬油管,由于内衬为高分子聚合物,具有极高的耐磨性和化学稳定性,在防腐的同时,其表面光滑,大大减少了油管杆之间的摩擦阻力,达到延缓偏磨的效果,从而增加油管杆使用寿命。镰刀湾油田从2016年开始配套高分子内衬油管26口,累计配套油管459根。配套后效果显著,修井频次下降,检泵周期由之前的147天延长至374天。

表1 镰刀湾油田采出水水样分析

3.2.2 更换抽油机,提冲程降冲次

镰刀湾油藏高液量,生产参数较大,增大了油管杆之间的摩擦频率,按照“长冲程,低冲次”的原则,组织更换长冲程抽油机,减少抽油管杆的疲劳磨损及偏磨。截止2018年,共更换抽油机25台,更换后油井维护性频次4.8次/年下降至1.7次/年,平均检泵周期由126天上升至376天,治理效果很好。

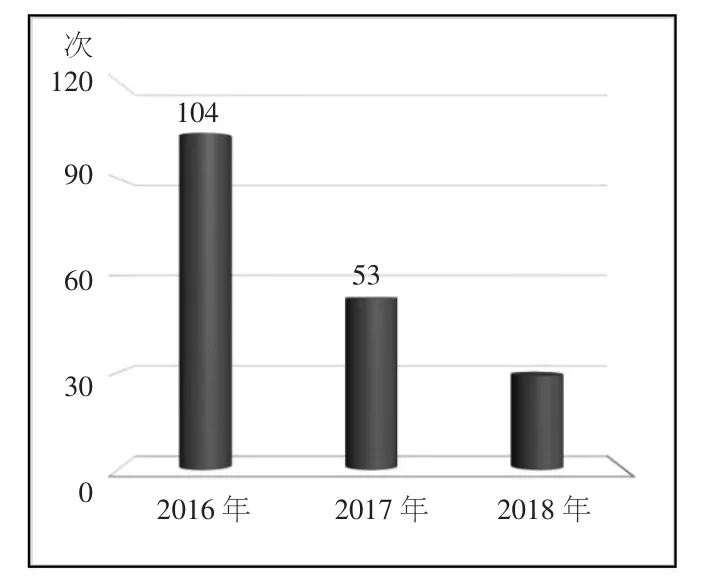

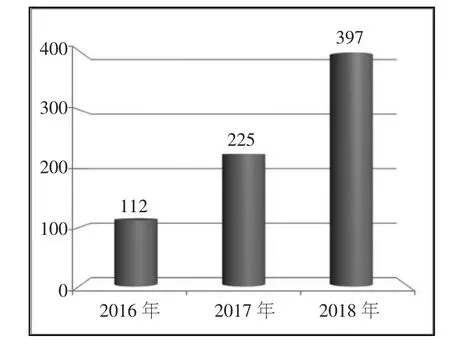

3.3 高频井治理效果

镰刀湾油藏2016年对29口高频井进行治理,通过配套高分子内存油管、更换抽油机冲次、添加缓蚀剂等手段,高频井检泵次数由2016年全年104井下降到2018年全年29次,检泵周期由112天延长至397天,治理效果显著。

图3 高频井检泵数量对比图

图4 高频井检泵周期对比图

3.4 下步治理方向

通过加药防腐蚀、配套高分子、降冲次防偏磨等手段虽然取得了一定效果,但是目前镰刀湾油藏腐蚀与偏磨仍然严重,应从以下几点继续加强防腐蚀、防偏磨治理[5]:

①优选抗硫化氢腐蚀的缓蚀剂,寻找合理加药浓度,继续开展井筒加药工作;

②针对电解质浓度高、注入水氧气含量高导致电化学腐蚀严重的问题,建议对注入水投加阻氧剂,减缓腐蚀;

③通过新增防腐蚀的多元钨合金抽油杆,优选材料进行防腐蚀;

④继续扩大高分子内衬油管在偏磨井的配套数量;

⑤根据现场偏磨情况,结合井斜数据在偏磨严重及“狗腿度”大于2°井段,加密添加扶正器;

⑥继续优化生产参数,在保证液量足够的前提下,降冲次。

4 结论与认识

①通过对镰刀湾油田腐蚀原因及机理的分析,明确了油井腐蚀主要是由于硫酸盐还原菌催化下的硫化氢腐蚀,在高氧气浓度、高矿化度、高氯离子浓度下的发生强电化学腐蚀,下步主要结合腐蚀机理,优选防腐蚀药剂,确保能够更有效彻底地解决镰刀湾井筒腐蚀的难题;

②油井的腐蚀与油管杆偏磨是镰刀湾油藏井筒故障的主要原因;

③通过井筒添加缓蚀剂(含咪唑啉)对镰刀湾油藏油井的防腐蚀的效果很好;

④更换抽油机降冲次、配套高分子内衬油管防偏磨起到积极作用。