关于炼化一体化企业的炼厂气优化利用模型和示例分析的讨论

孙川,尤侯平

(中国石油化工集团发展计划部,北京 100728)

1 引言

炼厂干气主要是指炼油装置在加工原油的过程中,生产的以碳三以下烃类为主体的不凝气体,主要成分是甲烷,掺杂一定量的乙烷、乙烯等,还有少量的氢气和氮气等组分。通常情况下,炼厂干气的产量占原油加工量的3%~5%,各类炼油装置生产的干气组成差别很大,例如,催化装置和焦化装置的干气中含有乙烯等不饱和烃类,重整装置的干气含有氢气,加氢装置的干气以饱和烃类为主。在企业内部干气通常是作为装置的燃料和制氢原料使用,但随着对石油资源的高效和高价值利用越来越受到重视,将炼厂干气作为炼化资源利用,成为降低企业生产成本的重要手段。

炼厂干气的一些组分,在一定的条件下,采用适当的技术,可以加工成比燃料更有价值的资源。例如,氢气资源对于炼厂非常珍贵,富氢干气(例如重整干气,氢气体积含量大于30%)中氢气的回收利用,各炼厂都非常重视,目前炼化企业氢气回收的主流回收技术是变压吸附[1],和其他工艺相比(低温冷凝、膜分离等),变压吸附兼顾平衡了投资、运行费用、氢气回收率等。干气中乙烷、乙烯的回收利用,在炼化一体化企业中通常的方法是提浓后进入裂解装置生产乙烯。在乙烷、乙烯的提浓工艺中,采用变压吸附工艺的国内已经建成投产10套装置[2],油吸收工艺也建成多套装置,这两种工艺是当前的主流技术。其他炼厂干气中乙烯的利用路径还有稀乙烯制乙苯等。

本文要讨论的是炼化一体化企业干气中的乙烷资源被提浓后,进入裂解装置作为裂解原料的加工利用方案的经济效益判断方法。

2 从全厂流程的角度讨论干气的优化利用

干气用途的改变,往往涉及全厂流程的调整。从全厂的整体考虑,要分析清楚成本和收益,重点要关注以下几个方面。

2.1 提浓干气的成本

干气经过提浓装置处理后,其中的提浓气(富含乙烷)部分由燃料变为裂解装置的进料。由于干气在通常情况下都是用于企业内部燃料,较少外售,很难找到市场公允价值。因此,要从全厂由于燃料调整增加的成本,来考虑提浓干气的成本:一是全厂的燃料平衡需要重新计算,确立补充燃料的量、来源、价格;二是干气提浓装置的运行成本和合理收益;三是涉及的炼化装置运行状态改变引起的全厂成本上升等其他因素。

2.2 裂解装置的特性

提浓干气作为原料进入裂解装置加工,裂解装置的投入产出会相应的发生改变。这里会有两种情况,第一种情况是本文讨论的重点,即裂解装置始终是满负荷运行,在增加了提浓干气的进料后,会减少重质原料(通常是石脑油)的进料,因此在原料的投入端会减少重质原料,在产出端的产品也会减少(具体原因后续分析)。这种原料投入和产品量同时改变的具体情况,需要根据裂解装置的特性,具体分析才能确认项目的经济效益。第二种情况是提浓干气进入非满负荷运行的裂解装置,这就相当于单纯增加进料提高裂解装置的运行负荷。这种情况较简单,读者可以在看完本文后,应用简化的方法就可以得出结论。

图1 企业利用炼厂气前后的状态对比

上图中,由于生产和消耗提浓气引起的企业状态的改变,相应的成本(收益)应该考虑周全。图中上部和下部表示的是企业利用提浓气前后的状态。只有在净产出高于提浓气成本的情况下,企业干气资源的利用才有效益。

3 具体示例分析

为能更好地说明计算过程,本文以一个典型的炼化一体化企业饱和干气的优化利用方案的计算模型作为示例。示例的炼化一体化企业规划了锅炉煤代气的燃料改造,改造完成后将富裕气体燃料(饱和干气),因此研究饱和干气的高价值利用方案。

3.1 企业相关情况

3.1.1 燃料平衡

示例企业当前情况是原油加工能力2000万吨/年,乙烯装置产能100万吨/年,乙烯装置满负荷运行,主要原料是以石脑油为主的混合进料。目前全厂燃料气平衡是:装置饱和干气(燃料气)总产量63万吨、装置消耗48万吨,燃气动力锅炉消耗12万吨,通过管输外售给周边企业3万吨。

企业规划新建两台燃煤锅炉,停运燃气动力锅炉,以煤替代干气,预计可节约全厂干气12万吨/年。基于未来全厂的干气将过剩的判断,该企业研究提升干气利用价值的方案,提出将作为燃料气的干气,经过提浓处理后作为裂解原料生产乙烯。提浓干气装置采用浅冷油吸收工艺,规模是干气处理能力50万吨/年,主要产品是提浓干气20万吨/年,乙烯裂解装置作为原料,顶替裂解装置的石脑油进料。

3.1.2 浅冷油装置相关情况

浅冷油干气回收技术利用相似相容原理,以炼厂碳四为吸收剂,在4.0MPa、15℃左右的压力和温度的条件下,将干气中的碳二及以上组分吸收下来,而不相容的组分,主要是甲烷气,重新排放回全厂燃料气系统。装置主要包括干气压缩、浅冷油吸收和解吸、制冷和排放四个单元。

干气回收装置的投资为4.4亿元。50万吨/年的原料干气典型组成是:氢气8%、甲烷60%、乙烷28%、丙烷2%、碳四以上组分1%、其余是氮气等惰性气体。20万吨/年的提浓气产品的组成是:甲烷及氢气小于2%、乙烷和丙烷96%、碳四及其他2%。21万吨/年燃料气的组成是:甲烷85%、氮气8%、乙烷3%、其余是氮气等。装置自身消耗约2万吨/年干气,以及电等公用工程。

3.2 规划新建干气提浓装置的经济效益分析

3.2.1 乙烯裂解装置在原料变化前后的投入产出分析

按照前述的情况,该炼化一体化企业的乙烯裂解装置是满负荷加工状态,因此,如果装置要加工新增的20万吨/年提浓气,就必须减少重质原料(石脑油)的进料量。对于特定的裂解装置,可以搭建SPYRO装置模型,模拟计算提浓干气和石脑油的加工特性[3]。在本例中,经过SPYRO装置模型计算:1吨提浓气经过裂解后产生的C2及以下轻组分的体积约是1400标立,1吨石脑油产生C2及以下轻组分的体积约是650~700标立。裂解装置加工提浓气后,裂解气中的轻组分大幅增加,装置中的气体压缩机成为瓶颈。因此,从压缩机的最大负荷考虑,裂解装置每增加1吨富乙烷气进料量,要减少约2吨石脑油的处理量。裂解装置整体情况是冷区处理量不变,热区负荷下降。SPYRO软件模拟计算的裂解装置加工提浓气前后的投料量对比情况如表1所示。

表1 加工富乙烷气后的投料量变化

从表1看出,裂解装置加工20万吨/年提浓气后,需要减少40万吨/年的石脑油加工量,这个是原料端的变化。

在裂解装置的产品端,经过模拟计算:加工1吨富乙烷气替代2吨石脑油后,裂解装置的乙烯产量基本保持不变(因为装置冷区的处理量没有变化),但丙烯减少0.26吨、碳四减少0.17吨、裂解汽油减少0.36吨、燃料油减少0.09吨。全年的减少量是丙烯5.2万吨、碳四3.4万吨、裂解汽油7.2万吨、燃料油1.8万吨。

裂解装置加工提浓气的效益要从投入和产出的相对变化去分析。假设提浓气的价值是A,节约的石脑油价值是B,减少的产品量的价值是C,可以直观地判断出:只有不等式“(B-A)>C”成立,裂解装置加工提浓干气才有效益,反之就是亏损。因此,提浓气的最高成本“A”不能超过“B-C”。

石脑油价格B可以采用市场公开交易价格,或者与原油的相关性[4]进行推导。减少的产品价值C采用简化算法:从长期市场趋势看,丙烯、碳四、裂解汽油、燃料油和乙烯之间有一个价格的比值系数,分别是丙烯1、碳四0.6、裂解汽油0.4、燃料油0.3,这样就可以通过乙烯市场价格,很快计算出裂解装置加工提浓干气的产品损失。过去几年根据石脑油价格、乙烯价格计算出来的数据如表2所示。

上表中的“石脑油*2”是不等式中的B、“产品减少”是C、根据“B-C”就能计算出“提浓气最高单价”。从2010-2017年的数据可以看出,“提浓气最高单价”总体是在下降,原因是同期的原油价格下跌较大,石脑油单价同步下降,但乙烯价格基本是在平衡波动,装置加工提浓气后,节约的原料成本的收益逐年降低。炼化一体化企业要进行干气资源的综合利用,提浓气的生产成本必须要比上表中的“提浓气最高单价”低,才能确保效益。

3.2.2 提浓气生产成本的计算

以企业当前的燃料平衡作为基准,计算由于新建干气提浓装置造成的相关成本的增加,作为提浓气的成本,具体包括:一是提浓装置的合理收益,以及运行的能耗;二是补充燃料的费用(通常是天然气)等。

提浓装置投资4.4亿元,考虑约12%的税后内部收益率,年净利润约4千万元左右;装置维修费用按照投资的3%取,约1200万;装置燃动能耗和人工费用,估算约1.9亿元。以上是干气提浓装置合计约2.4亿元的费用,需要计入提浓气的成本。

表2 2010-2017年相关数据及效益估算表(元)

在企业燃煤锅炉和干气提浓装置建成后,全厂燃料的平衡是:自产干气(燃料)约63万吨、炼化装置消耗48万吨、干气提浓装置消耗2万吨、提浓气产品20万吨,全厂干气(燃料)平衡缺口约7万吨,需要由外部购买天然气补充。此外,企业目前有3万吨的干气外售给周边企业,干气提浓装置投产后,外售干气取消,相应的销售额也应计算到提浓气的成本中,外售干气价格(企业间的协议价)2500元/吨,销售额7500万元/年。这些也需要计入提浓气的成本。提浓气成本的计算如表3所示。

表3 提浓气成本计算表(万元)

补充燃料按照天然气考虑,补充燃料的价值就是燃料缺口7万吨×天然气单价。在上表的各项成本中,投资收益、维修费用是固定的,燃动人工、弥补外售干气这2项相对固定,和外部市场波动关系不大。因此,影响提浓气成本高低的变化因素就是天然气的价格。

3.2.3 对2010-2017年的分析

结合表2和表3,以及天然气价格,就能够对过去几年示例企业的裂解装置加工提浓气的效益进行分析,具体情况如表4所示。

上表中“(1)-(2)”列中的数值就是示例企业的裂解装置加工1吨干气替代石脑油能获得的收益。由上表可以看出,在2010-2014年间,企业加工提浓干气替代石脑油都有效益,获利在3~5元/吨之间,每年能获得的收益在7~10亿元。原因是这几年原油价格高,石脑油单价高,在当时的天然气价格情况下,企业外购天然气作为补充燃料,使用干气替代石脑油大幅降低了裂解装置的原料成本,超过了装置产出减少的损失。此后,在2014年底原油价格短时间内从超过100美元/桶急剧下降到低于40美元/桶,2015年石脑油均价只有约3000元/吨,相比前几年的6000~5000元/吨,裂解装置的原料成本下降很多,而同期的天然气价格基本维持了波动,因此在2015年以后外购天然气补充燃料,使用干气替代石脑油的效益就为负:分别是2015年亏损359元/吨,全年亏损约7千万;2016年亏损1231元/吨,全年亏损2.5亿元;2017年石脑油价格上涨,天然气略有降低,基本持平。

4 综合分析

上文以具体的示例演示了炼化一体化企业饱和干气利用项目的经济效益计算过程。在此模型中,有三个关键的变量:第一个是原油价格,它决定了石脑油价格的高低;第二个是外部补充燃料即天然气的价格;第三个是裂解装置损失的产品价值,在示例中是以乙烯的价格决定的。

在本节中,我们研究用更加直观的图形,清晰地表达出三个变量之间的关系。

4.1 原油价格与石脑油价格之间的关系

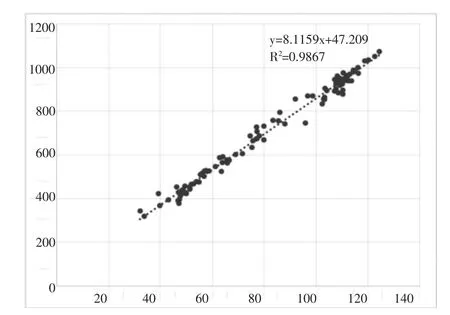

国际原油价格和石脑油价格之间有较稳定的长期关联关系[5],两者之间的关系如图2所示。

表4 2010-2017年加工提浓气的经济分析(元)

图2 布伦特原油价格和石脑油价格的关系

这个图中的横坐标是布伦特原油价格,单位是美元/桶;纵坐标是石脑油价格,单位是美元/吨。图中:圆点是根据同一时期原油价格和石脑油价格描绘的点,虚线是模拟的趋势线。可以看出,根据公式y=8.1159x+47.209绘制的趋势线和圆点的拟合度超过了98%(图中的R2值)。

4.2 图形表达三个关键变量之间的关系

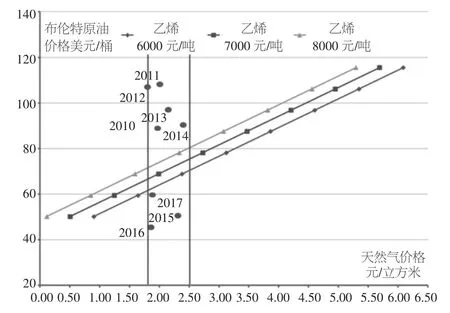

仍以示例企业实际情况为基础,根据前面的分析过程,绘制出三个变量之间的关系图(见图3)。

图3 原油价格、天然气价格、乙烯价格的关系

上图是根据前述的分析思路,绘制的原油价格、天然气价格、乙烯价格三个主要因素的相互作用关系。图中:两条竖直的蓝线之间,是2010-2017年天然气价格的范围;三条斜线代表不同乙烯价格的情况;红点是各年份企业的外部天然气价格、布伦特原油价格(根据外购石脑油价格换算)组成的标示点。

斜线将图分为了两个区域。在图中斜线的左上部分,即原油价格高于80美元/桶的区域,示例企业将饱和干气提浓后作为裂解原料,然后外购天然气补充燃料是有效益的;在右下部分,即原油价格低于60美元/桶的区域,项目盈利情况相反。可以看出在原油60~80美元/桶之间的情况较复杂,原油价格、天然气价格、乙烯价格相互影响,示例企业的项目处于盈亏的边缘。

5 结语

炼化企业气体资源的高价值利用,不仅涉及全厂的燃料平衡,而且对其他装置的运行状态也有影响。在开展项目的经济效益分析时,要全面准确地梳理清楚“投入”和“产出”,就不能仅仅局限在项目本身,必须从全厂的角度进行分析。本文以饱和干气提浓,做裂解原料的优化利用项目为例,说明了经济效益的分析过程,指出了原油价格、天然气价格、乙烯价格三者之间的相互关系。对于其他的干气利用方案,读者可以借鉴本文思路,希望可以对从事相关行业的人员起到一定的参考作用。