动车组车辆低频横向晃动分析及改进措施

李晓峰 李国栋 宋春元 吕 义 崔利通

(中车长春轨道客车股份有限公司工程研究中心, 130062, 长春//第一作者,工程师)

自2007年高速动车组在我国投入运行以来,总体运行状态良好,但在运用中个别车辆在个别区段出现了不同程度的车辆低频横向晃动问题,影响了旅客的乘坐舒适性。工程师和学者们针对该问题通过理论分析、仿真模拟、线路测试等方法进行了深入的研究,研究方向主要集中在车辆稳定性、悬挂参数优化、轮轨匹配不良等[1-5],但一般仅局限于某一类问题,没有进行系统的分析。

本文首先对车辆晃动的机理进行分析,利用变参方法获得了影响车辆晃动因素的敏感度。在考虑实际运用和敏感度情况下,对近年来在运用过程中出现由车轮镟修、钢轨打磨、摩擦系数变化等轮轨关系引起的车辆晃动问题进行原因分析,提出相应的解决措施,并对后续车辆设计和运维管理提出建议。

1 车辆横向晃动

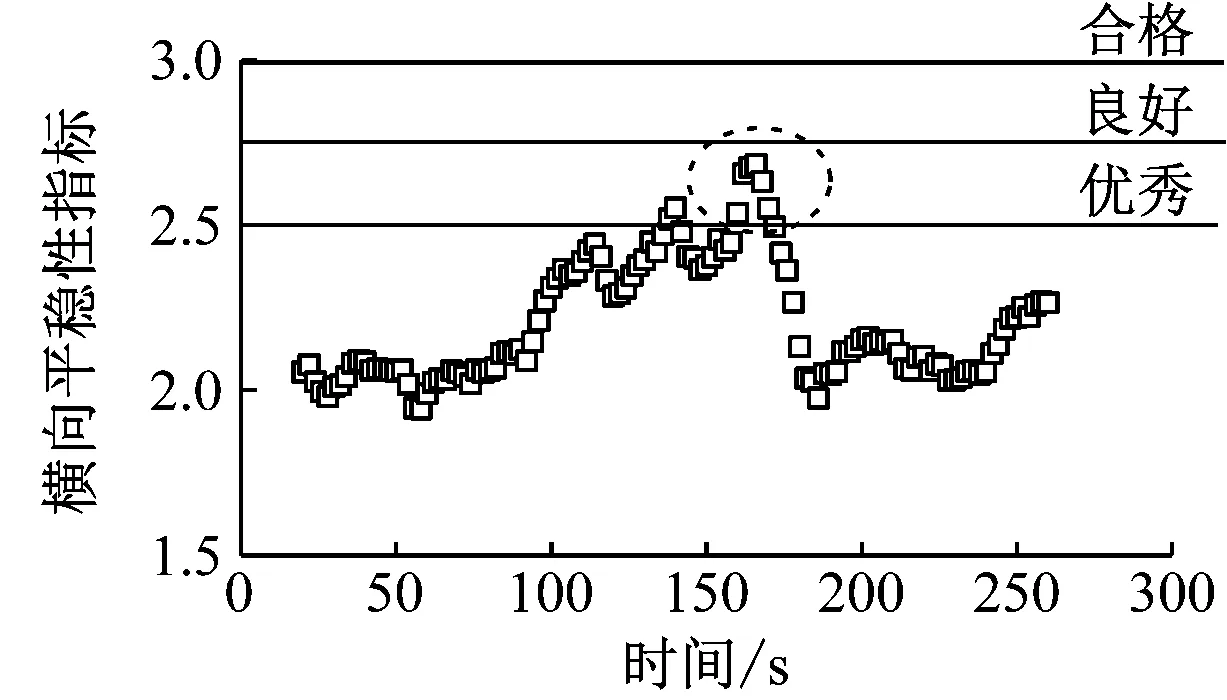

我国高速动车组自投入运行以来,个别动车组尤其是车轮新镟修后的动车组,在部分运行区段出现车辆低频横向晃动现象。车辆晃动时横向平稳性指标大于2.5,车体横向出现明显的谐波振动(见图1)。

a) 平稳性

b) 振动加速度

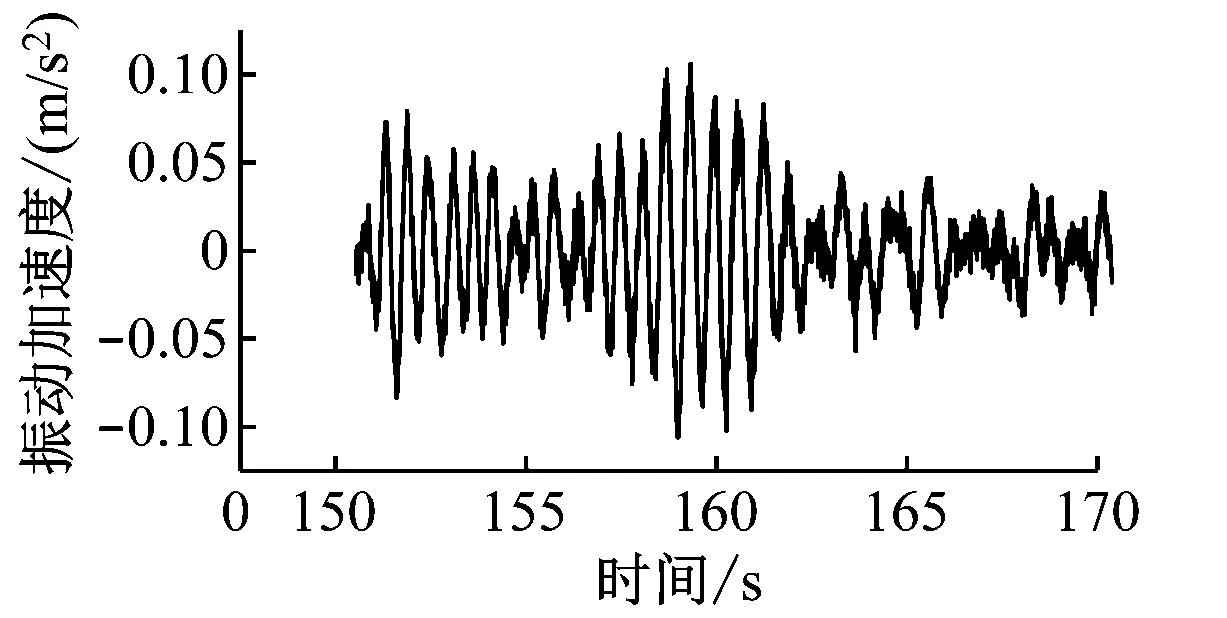

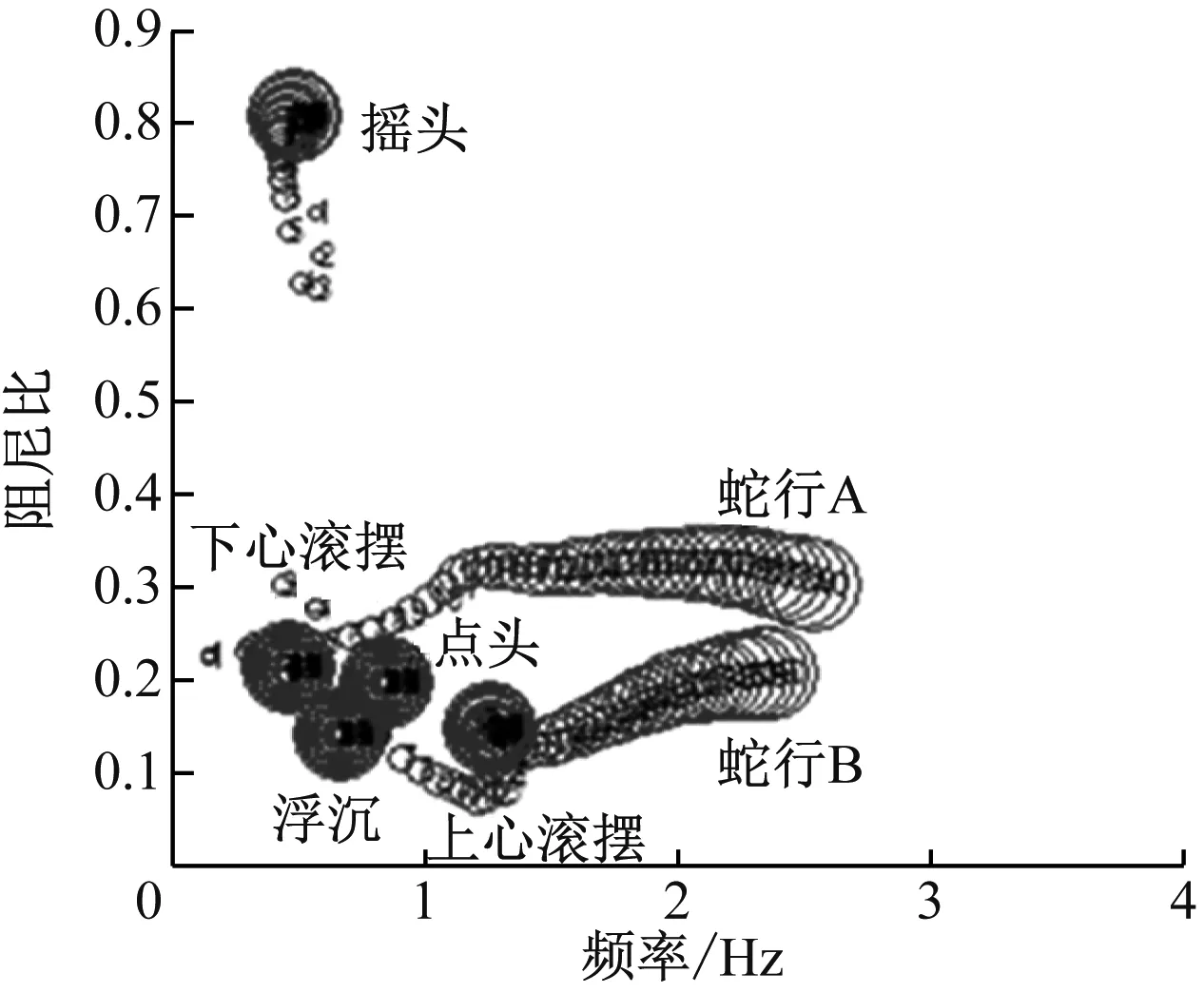

通过对动车组出现的车辆横向低频晃动问题归纳分析(见图2)发现:车辆晃动时主频集中在1~3 Hz,晃动形式以车体摇头、侧滚等为主;晃动原因可能主要与轮轨型面维护、转向架悬挂参数选型、轨道状态等轮轨关系有关。

图2 车辆晃动问题归纳分析框图

轮轨关系作为关键影响因素,既涉及轮轨型面的设计和维护,也包括轮轨间摩擦系数变化带来的影响,且不同工况下引发的车辆晃动也存在差异。

将轮轨关系作为车辆晃动的激励输入,则可通过优化转向架悬挂参数选型来抑制车辆横向低频晃动。

2 晃动机理分析

车辆系统的蛇行运动一般表现为前后转向架同相运动和反相蛇行运动两种振型,这两种运动的频率相近,车体则表现为摇头和滚摆运动。当蛇行频率较低时,与车体悬挂模态频率(0.5~2.0 Hz)接近,当蛇行运动阻尼不足时,则车体易发生明显晃动,通常称为一次蛇行,也称为车体蛇行[6]。当蛇行频率较低并与上心滚摆模态频率接近时,会导致车辆出现异常低频横向晃动。动车组出现的车辆低频横向晃动问题多数属于一次蛇行问题。图3所示为车辆蛇行和车体悬挂模态的分布。

图3 车辆蛇行频率与车体模态频率分布

2.1 晃动因素的敏感度

车辆蛇行运动和车体悬挂模态的计算可以通过理论公式、仿真计算、台架试验获得,车体主要悬挂模态浮沉、点头、摇头等理论计算公式参见文献[6]。一般引起动车组横向晃动的悬挂模态包括车体摇头模态(频率0.9~1.0 Hz)和上心滚摆模态(频率1.3~1.6 Hz)。

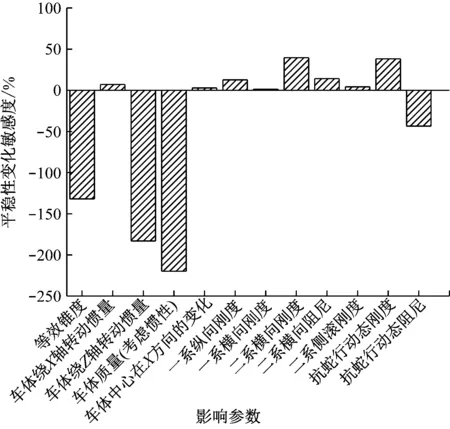

通过建立车辆多体动力学模型,可对车辆晃动进行仿真模拟,得到引起车辆晃动的主要因素及其敏感度。利用变参方法,可获得影响因素在不同变化比例下车辆平稳性的变化程度。

经初步计算,发现因素的影响基本呈线性规律,故利用以下参数变化范围内的平稳性变化率来描述敏感度。

式中:

Wsens——平稳性随参数变化敏感度;

Wbegin、Wend——开始、结束时参数变化对应的平稳性变化比;

Pbegin、Pend——开始、结束时参数变化比。

Wsens负值表示平稳性变化与参数呈负相关,正值表示与参数呈正相关,绝对值值越大,表示敏感度越高。

根据图4所示结果可知,轮轨匹配等效锥度对车辆晃动影响较大,且与之呈负相关,即等效锥度偏小时,平稳性指标偏大,易引起车辆晃动。由于其他与车体相关参数在车辆出厂后很难调整,因此,还是应该从轮轨关系角度出发,分析并提出解决车辆晃动问题的措施。

图4 车辆晃动因素敏感度分布

2.2 轮轨摩擦系数的影响

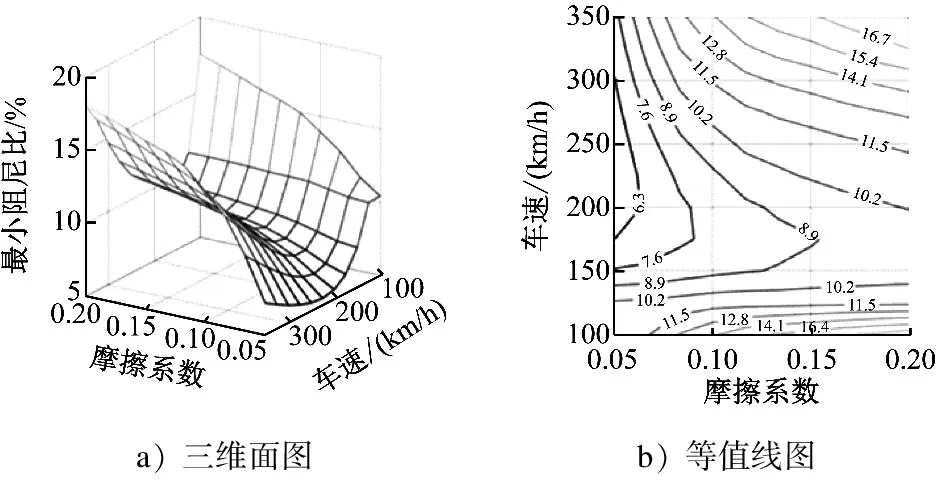

动车组在北方秋冬季节清晨或大雾天气运行时曾出现车辆晃动现象,晃动主频约1~2 Hz,横向平稳性指标大于2.5,尤其在车轮新镟修后发生的频率较高。通过仿真计算,分析轮轨摩擦系数对轮轨蠕滑和车辆蛇行模态的影响,揭示摩擦系数对车辆晃动影响的机理。

2.2.1 轮轨蠕滑

随着轮轨摩擦系数的增加,蠕滑饱和对应的蠕滑率显著增大,而且在线性段的蠕滑力斜率增大。当轮轨摩擦系数较低时,轮轨间不能提供足够的蠕滑力来约束轮对的运动行为,从而在激扰条件下轮对容易发生蛇行运动。当摩擦系数增大后,由于运行速度远低于车辆临界速度,蠕滑力增加起到保持动车组稳定运行的作用,车辆晃动现象也随之消失。实际运用中也证实,随着摩擦系数的提高,车辆晃动也随之消失。

2.2.2 车辆蛇行模态

仿真结果表明(见图5),车辆在200 km/h左右的蛇行运动阻尼比最小,且随着摩擦系数的增加,阻尼比增大。当摩擦系数较低时,车辆蛇行运动阻尼比不足,容易发生横向晃动,这已被实际出现的问题所验证。

a) 三维面图b) 等值线图

图5 轮轨摩擦系数对车辆蛇行运动阻尼比的影响

3 改进措施

3.1 经济性镟修改进

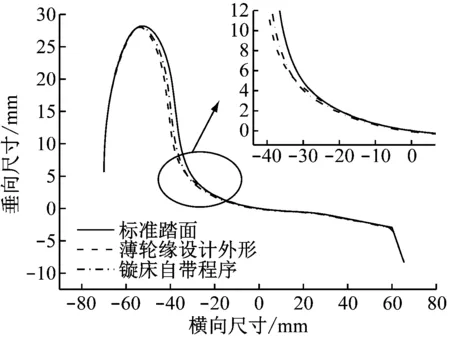

随着车辆运行里程增加,轮缘厚度因磨耗不断减小。如果在车轮镟修时采用踏面原型,则直径镟修量较大,会直接影响车轮的使用寿命,导致部分车轮在动车组一个高级修周期内不能满足运用年限要求。目前动车组镟修时一般采用薄轮缘经济性镟修方案,即针对不同轮缘厚度提出一系列踏面常工作区域相同、仅轮缘区域不同的车轮镟修方案。

国内某动车组在镟修后的试运行期,发现部分车辆存在横向晃动(以滚摆形式为主),横向平稳性指标约为2.50~2.75,直接影响乘客的乘坐舒适性。经调查发现,车轮镟修时按照镟床程序自带经济性镟修程序,参照EN 13715标准进行镟修,通过将踏面区域向轮缘减薄方向平移实现薄轮缘方案[1],使踏面实际接触区域发生了一定变化,导致等效锥度较原型踏面低约0.06。根据前述分析可知,等效锥度过低易引起车辆低频横向晃动。

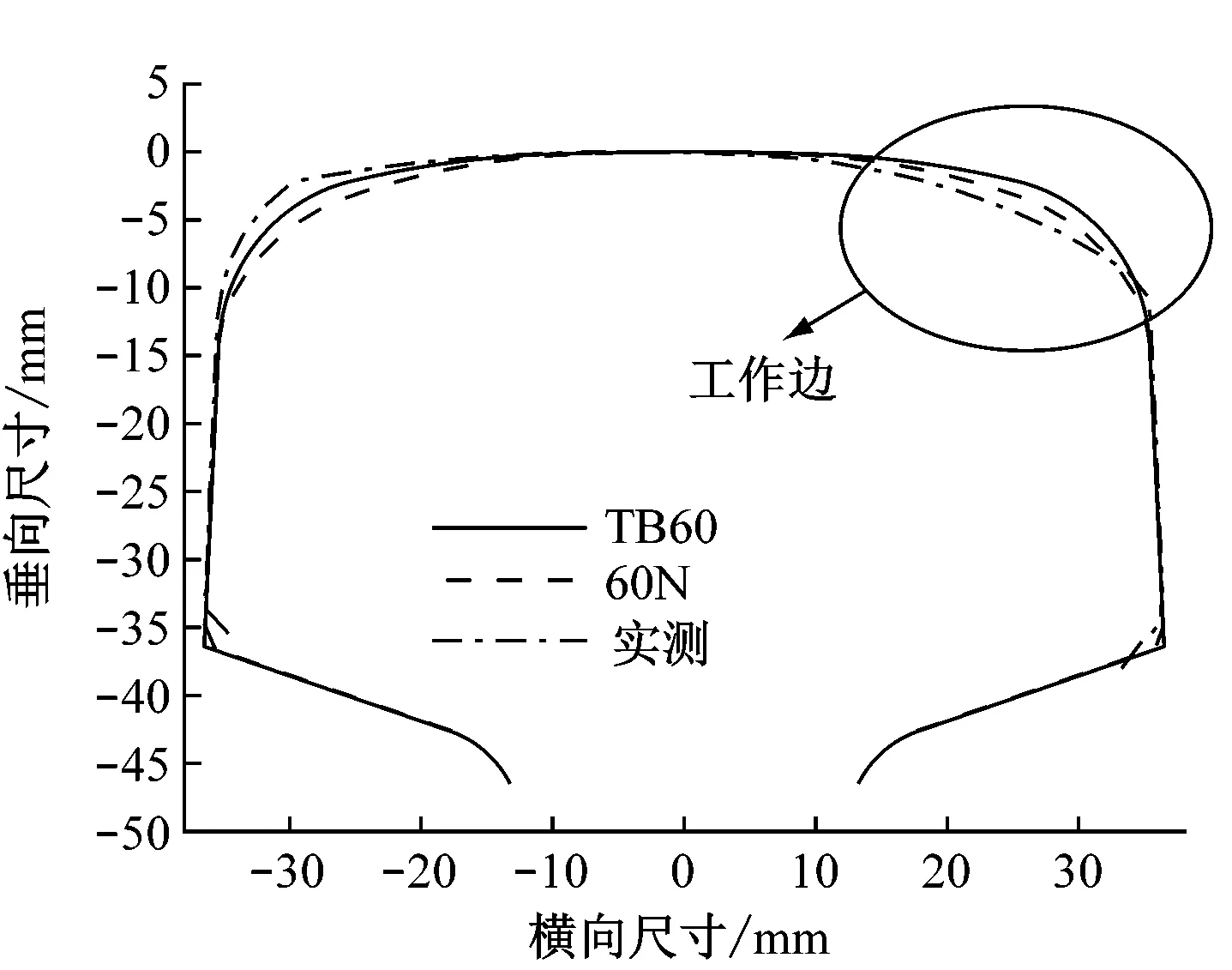

动车组在引进消化过程中,国内有关单位联合研制了薄轮缘经济性踏面外形(见图6)[1]。该踏面部分保持不变,轮缘过渡部分利用高次曲线连接,可有效避免踏面区域平移带来的影响。在采用自主设计的薄轮缘外形后,与标准轨匹配的效果与原型基本一致,再次试验时车辆晃动消失。

a) 不同方案踏面外形对比

b) 标准轨匹配等效锥度

3.2 线路适应性改进

高速铁路一般根据运用周期和通过总重对钢轨进行定期打磨,通过打磨修复减轻轨面损伤,预防接触疲劳、波磨等伤害产生,改善轮轨匹配关系,提高列车运行品质[2]。但由于钢轨打磨方式的限制,其精度略低于车轮镟修,打磨后钢轨廓形与基准型面仍存在一定的偏差,因此,钢轨打磨时需要提出线路适应性要求。

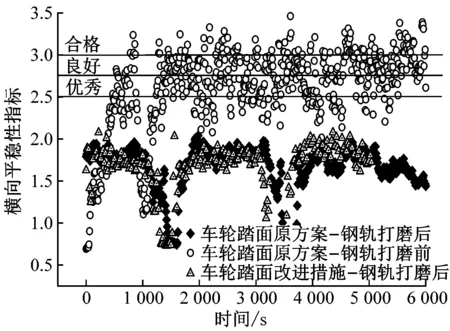

国内某客运专线钢轨打磨后,多列动车组运行时均反映在某固定路段存在明显晃动。经测试发现,该晃动形式为滚摆与横移的耦合,横向平稳性指标最大超过3.0,严重影响乘客的乘坐的舒适性。为查明该车辆横向晃动的原因并改进车辆的线路适应性,采取了以下改进措施:

(1) 检查车轮踏面外形、减振器、抗侧滚扭杆等转向架关键部件的状态,均未发现异常。

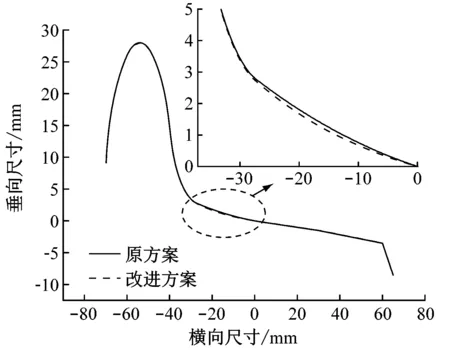

(2) 对晃动区段的线路进行排查,发现钢轨接触光带较窄,仅10~15 mm,且集中在轨顶部位,与标准轨形相比,轨距角侧打磨量偏大(见图7 a))。经实测车轮与钢轨廓形匹配分析发现,实际匹配等效锥度约0.06,小于车辆设计允许的下限0.08。

(3) 从车辆适应线路的角度出发,基于实测钢轨打磨后廓形,对车轮踏面外形进行局部改进(见图7 b))。改进后的钢轨廓形实际匹配等效锥度约0.09,较改进前略有提升,但又不会因提升较大导致镟修后期等效锥度增长较快影响车辆稳定性(见图7c))。

通过线路试验验证,采用改进措施进行钢轨打磨后,可有效降低车辆晃动(见图7d))。

a) 钢轨廓形

b) 车轮踏面

c) 等效锥度

d) 平稳性指标

4 结论

本文针对动车组运行以来出现的车辆横向低频晃动问题,从晃动机理、影响因素、实际运用等方面进行机理分析与仿真分析,并提出了相应的改进措施。

(1) 当蛇行频率较低时,与车辆悬挂模态频率接近,且蛇行运动阻尼比不足时,易引起车辆低频横向晃动。

(2) 考虑实际可行性,选择影响车辆横向晃动敏感度较高的轮轨关系进行机理分析,提出通过自主设计的薄轮缘经济镟修方案、车轮踏面线路适应性改进等措施,可解决车轮踏面外形变化对车辆横向晃动带来的影响。另外,也可通合理安排车辆运营计划,降低因摩擦系数较低引发的车辆横向晃动。

(3) 建议车辆和线路维护部门控制并提高车轮和钢轨修形质量;运营部门合理安排运行车辆,避免新镟修车辆在摩擦系数较低时的运行;车辆设计时应从整车角度重点关注一次蛇行运动问题。