车体过电压对动车组轴端速度传感器的影响机理

张国芹 高国强

(中车长春轨道客车股份有限公司电气研发部,130062,长春//第一作者,高级工程师)

近年来,我国高速动车组取得了快速的发展,但在运行过程中,也发生过一些因车载轴端速度传感器被车体浪涌过电压干扰后,输出脉冲信号异常,导致其他车载设备无法正常工作的故障情况[1-4]。这类故障严重影响高速铁路的正常运营。

日本铁路技术研究所的Satoru Hatsukade分析了车体浪涌过电压产生的原因,认为过高的车体浪涌过电压会引起车载设备尤其是车载电子设备故障和损坏[5-6];北京全路通信信号研究设计院的杨剑和北京通号国铁城市轨道技术有限公司的王晟各自通过对速度传感器工作原理及安装方式的分析,均认为车体与转向架之间的浪涌过电压会影响速度传感器的输出信号甚至导致速度传感器损坏[1,7];青岛四方机车车辆股份有限公司的马云双通过对动车组电磁干扰问题的研究,认为车体产生过高的浪涌过电压会导致速度传感器内部绝缘薄弱处被击穿[4];西南交通大学的严加斌对速度传感器电磁干扰问题进行了分析,认为车体浪涌过电压会通过屏蔽层与芯线间的寄生电容耦合到芯线内,进而对速度传感器芯线中传输的速度信号造成干扰[3];西南交通大学的朱峰研究了弓网离线电弧对速度传感器电磁干扰的影响,认为弓网离线电弧产生的辐射干扰会导致车体地电位升高,进而对速度传感器的正常工作造成干扰[2]。已有文献表明,车体浪涌过电压会引起速度传感器输出脉冲信号异常,也会导致速度传感器损坏,但目前尚缺乏可用于定量分析的仿真模型。

本文首先介绍了速度传感器的安装方式,在此基础上分析了速度传感器发生电磁干扰的原因,然后建立了速度传感器的电磁耦合仿真模型。通过试验验证了模型的正确性,同时采用仿真模型研究了车体浪涌过电压幅值、信号传输电缆长度及信号传输电缆屏蔽层串联电容对速度传感器电磁干扰的影响。

1 速度传感器工作原理及安装方式

轴端速度传感器以检测轮轴转速的方式,实现动车组运行速度及运行方向的检测。其工作原理如图1所示。

图1 速度传感器工作原理

由图1可见,当齿轮接近磁铁时,磁力线就会集中到齿轮的齿部,并随齿轮旋转发生变化。磁力线的移动变化经磁阻元件检测和电路处理后转变为脉冲信号输出,传感器R通道、S通道的输出脉冲信号相位相差90°,可以用来判断轮轴的旋转方向。例如,当动车组正向行驶时,R通道信号超前S通道信号90°,逆向行驶时,则R通道信号滞后S通道信号90°[4]。

速度传感器电源与信号之间通过通过100 Ω电阻相连。当速度传感器前端的磁场改变时,传感器依次输出7 mA和14 mA两个电流,该电流在电阻上形成0.7 V和1.4 V的两个电压,电源电压减去电阻上的电压得到速度信号的电压[8]。如果在动车组运行过程中由于电磁干扰或其他原因导致速度传感器的信号输出异常,则可能威胁到动车组的安全运行。

图2为速度传感器的安装方式示意图。从图2可以看出,速度传感器外壳使用钢板固定于转向架上,为减小传感器信号电缆屏蔽层中流过的低频干扰电流,在传感器外壳与电缆屏蔽层之间串联一个小封装的4.7 pF电容。速度传感器使用多芯屏蔽电缆,穿过列车车体机舱,与SDU模块的X4连接器相连(SDU模块为列车自动保护(ATP)系统的测速测距单元,能够接收速度传感器发出的脉冲信号[4])。

图2 速度传感器安装示意图

由于屏蔽层的一端与车体相连,另一端与转向架地相连,车体浪涌过电压会通过屏蔽层与芯线间的耦合电感和耦合电容对芯线内传输的速度信号造成干扰。

2 电磁干扰仿真分析

2.1 仿真模型构建

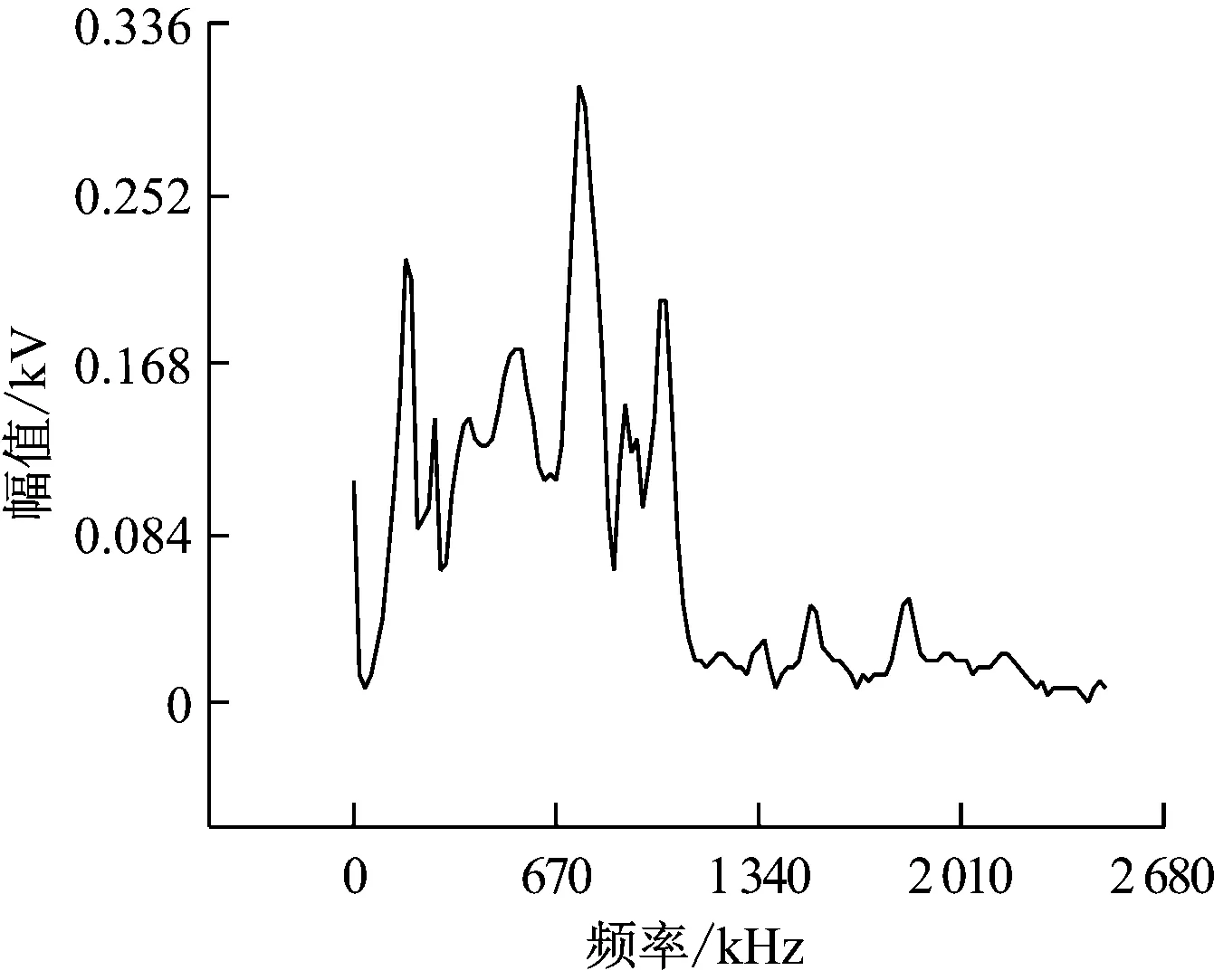

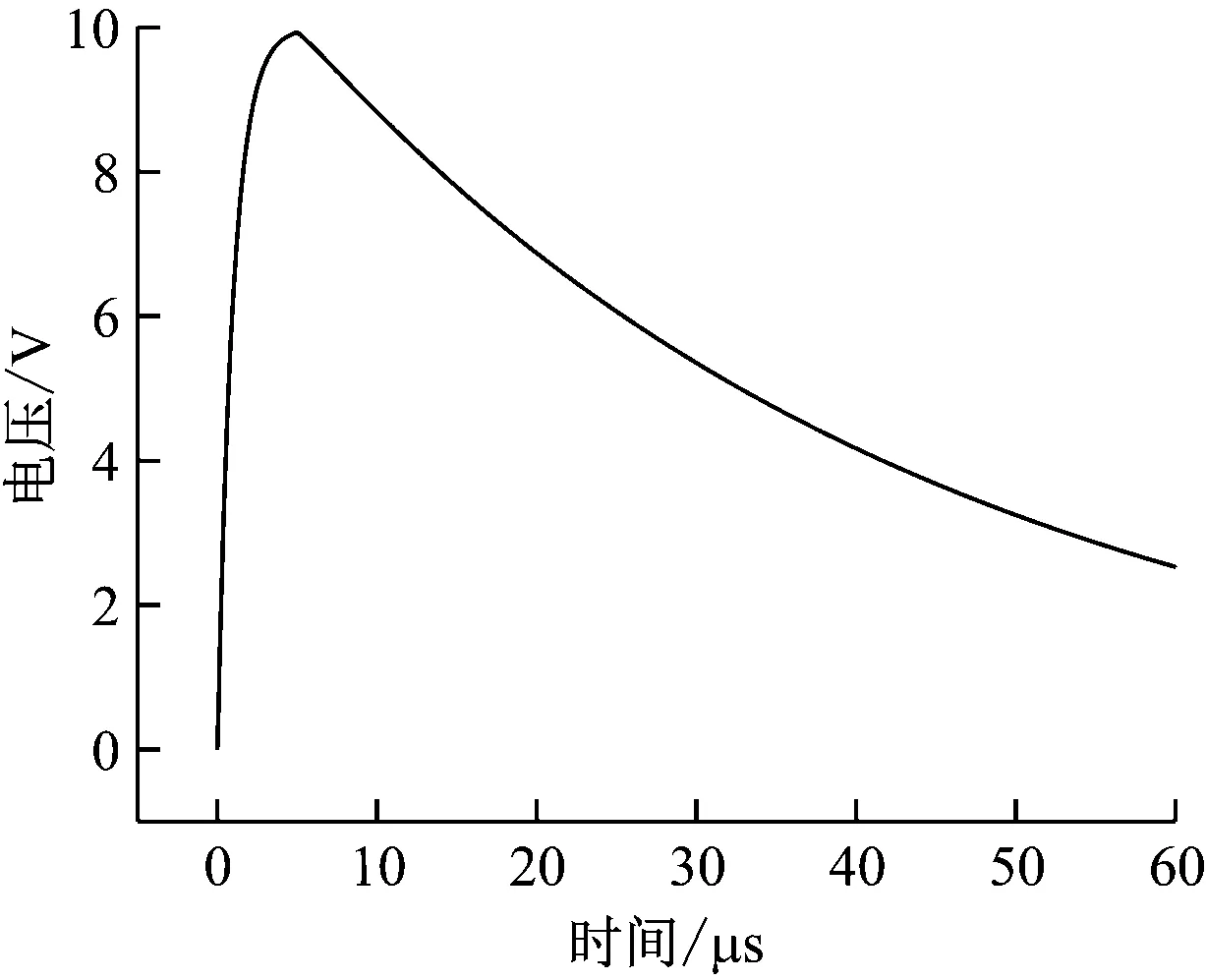

动车组在升降弓、主断路器闭合以及接触网遭到雷击时车体容易产生浪涌过电压[9-13]。经现场测试,车体浪涌过电压典型波形如图3所示。通过对实测车体浪涌过电压进行傅里叶频谱分析,可以得到图4所示频谱波形。

图3 车体浪涌过电压实测波形

图4 车体浪涌过电压频谱波形

从图4可以看出,车体浪涌过电压频率分量集中在1 MHz以内。以最高频率1 MHz来考虑,车体浪涌过电压的最短波长为300 m。又由于速度传感器信号传输电缆的长度小于单节车厢的长度(25 m),所以车体浪涌过电压的波长远远超过信号传输电缆的长度,因此,信号传输电缆上各点电压和电流可看成恒定值,车体浪涌过电压通过电缆屏蔽层对电缆芯线的干扰可以看成是由集总电容和电感引入的。建立的速度传感器电磁干扰仿真模型如图5所示。

图5 速度传感器电磁耦合仿真模型

图5中,两根导线平行,其中一根导线为等效屏蔽层,一端有干扰源Us,另一端有串联电容Cseries,而Rshield和Lshield分别为屏蔽层等效电阻和电感;另一根导线为等效芯线,Rseries为芯线串联电阻,Rwire和Lwire分别为芯线等效电阻和电感,K为屏蔽层与芯线间耦合电感的耦合因数,Ccoupling为屏蔽层与芯线间耦合电容。这里由于Rshield和Rwire远小于芯线串联电阻Rseries,因此可以被忽略。

车体浪涌过电压一方面引起电缆屏蔽层通过浪涌电流,进而通过耦合电感影响到芯线的输出信号;另一方面直接通过电缆屏蔽层与芯线间耦合电容在芯线上产生干扰。

2.2 仿真参数确定

根据速度传感器发生电磁干扰的理论分析可知,多芯屏蔽电缆和屏蔽同轴电缆受到干扰的基本原理相同,因此,本文采用屏蔽同轴电缆进行仿真分析。

动车组常用的编织型同轴电缆参数如下:电缆屏蔽层以及芯线材料均为铜[14],屏蔽层直径D=2.95 mm,厚度Δ=0.15 mm,内芯直径d=0.9 mm,电导率σ=5.8×107 s/m,磁导率μ0=4π×10-7H/m,芯线与屏蔽层间绝缘材料为聚乙烯,其相对介电常数为2.3。这里假设速度传感器信号传输电缆长度为1 m。

Rseries为速度传感器电源与信号之间的串联电阻,阻值为100 Ω;Cseries为屏蔽层串联电容,电容值为4.7 pF;Lwire为芯线自感,芯线为圆截面直导线,其计算公式和计算结果如下[15]:

15.2×10-6H=1.52 μH

式中:

l——导线长度,m;

r——导线截面半径,m。

Lshield为电缆屏蔽层的自感,屏蔽层类似圆截面空心直导线,其计算公式和计算结果如下:

14.8×10-6H=1.48 μH

式中:

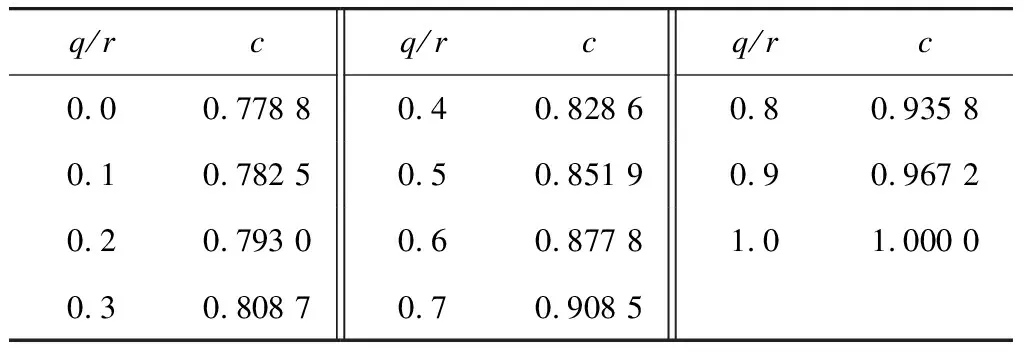

c——屏蔽层内半径q和外半径r之比对应的距离系数,由表1[15]取值。

表1 屏蔽层圆环截面几何平均距离系数

K为屏蔽层与芯线间耦合电感的耦合系数,其计算公式和计算结果如下[16]:

式中:

Lwire——芯线自感;

Lshield——屏蔽层自感;

M——屏蔽层与芯线的互感。

由于所有屏蔽层上电流产生的磁通全部包围着芯线,所以屏蔽层与芯线的互感等于屏蔽层的自感[17]。

Ccoupling为电缆屏蔽层与芯线的耦合电容,其计算公式和计算结果如下[18]:

式中:

ξr——聚乙烯材料的相对介电常数;

l——导线长度,m;

D——电缆屏蔽层直径,mm;

d——电缆内芯直径,mm。

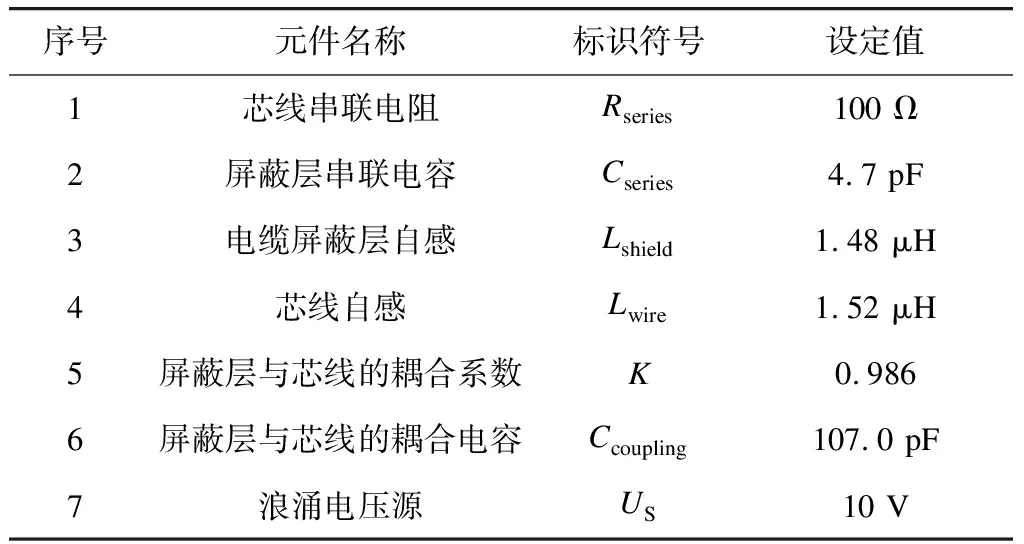

干扰源Us采用Pspice软件自带的指数电压源。仿真模型中各元件参数如表2所示。

2.3 仿真结果分析

现场实测车体浪涌过电压的持续时间为微秒级[19-20],标准中规定车载电子设备的浪涌试验波形为5/50 μs[21],因此,仿真所加信号源为单极性浪涌过电压波形(见图6),其上升时间为5 μs,电压峰值为10 V。

图7所示为芯线串联电阻Rseries两端的串扰电压波形。由图可知,在车体浪涌过电压峰值为10 V时,芯线串联电阻感应出峰值为0.012 V的浪涌电压。可以推测,当车体浪涌过电压进一步增大时,芯线干扰电压也会随之增大。当芯线干扰电压超过速度传感器正常最低输出信号电压0.7 V时,则可能对速度传感器正常工作造成干扰。

表2 电磁耦合仿真模型元件参数

图6 车体浪涌过电压仿真波形

图7 电缆芯线串联电阻两端电压

3 试验验证

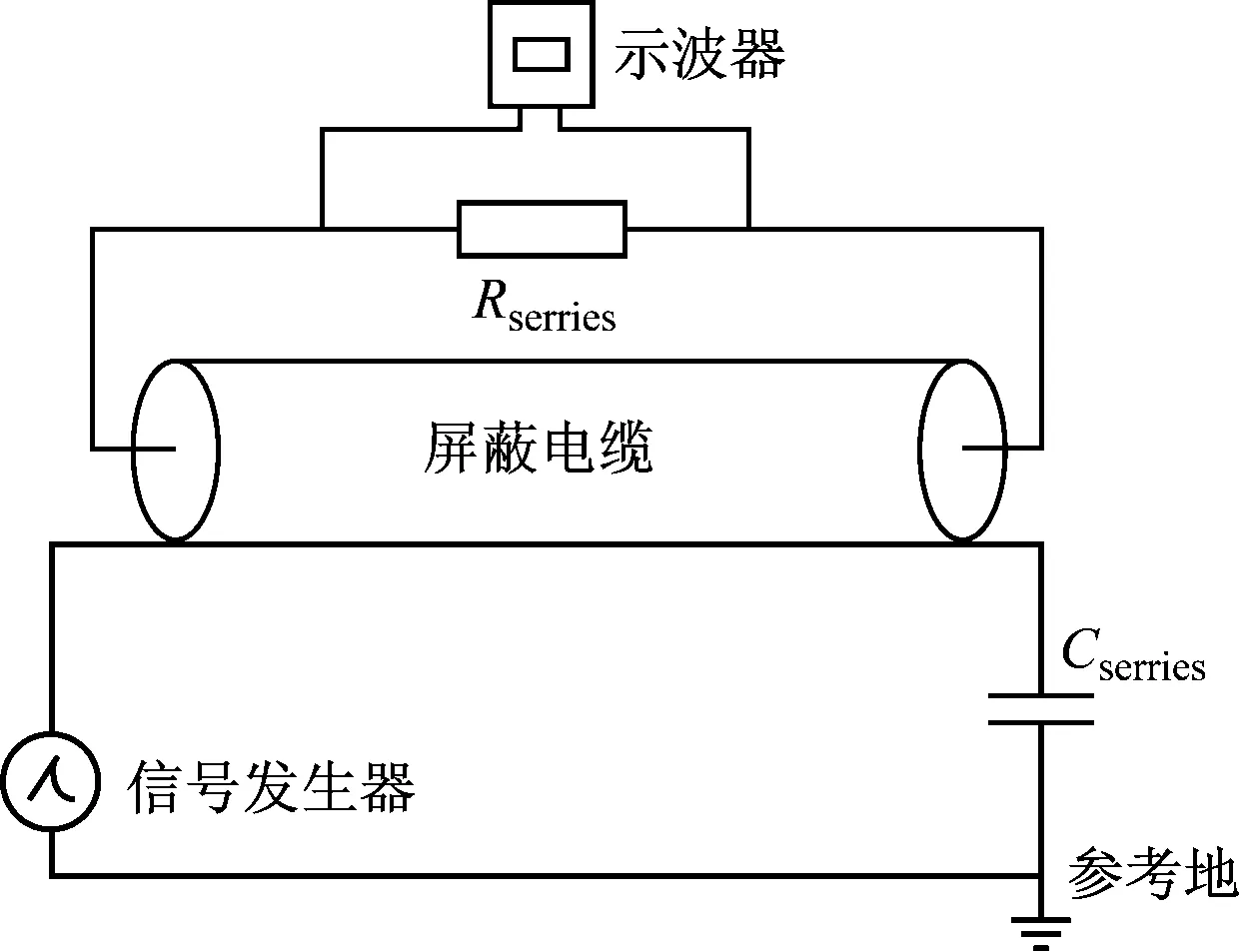

为进一步证实车体浪涌过电压对速度传感器的电磁干扰问题,本文还进行了试验验证工作。试验模型如图8所示。

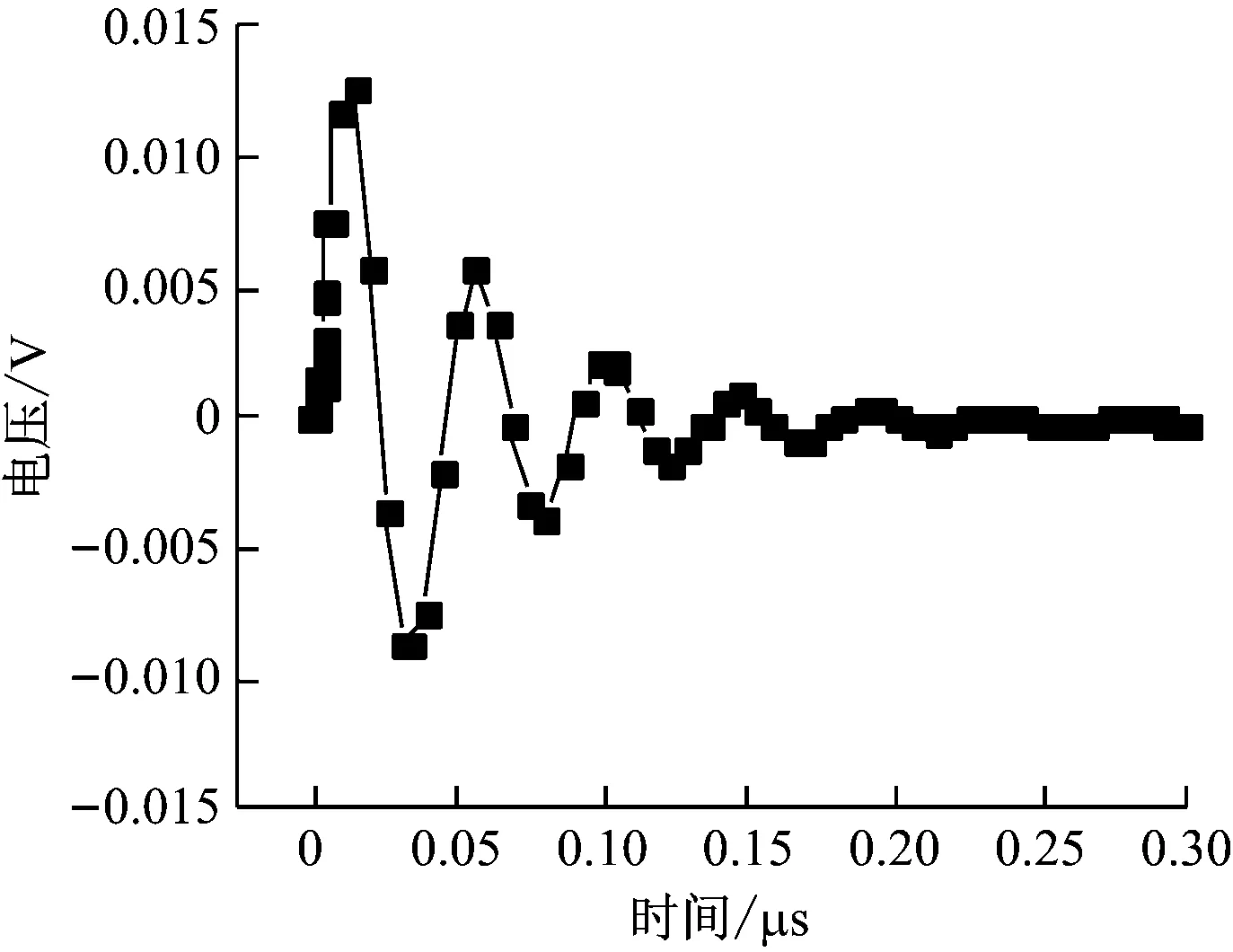

图8中信号发生器与屏蔽层及4.7 pF电容串联,同轴电缆芯线串联100 Ω的电阻Rseries,信号发生器输出电压的峰值为10 V,波形如图9所示。

图8 速度传感器电磁干扰试验模型

图9 信号发生器输出电压仿真波形

图10为芯线串联电阻感应电压的实测波形。由图可知,当信号发生器输出浪涌电压峰值为10 V时,在电缆芯线串联电阻可以感应出峰值为0.010 V的干扰电压。试验波形和仿真波形两者均发现出现振荡衰减,衰减时间约0.3 μs。在幅值方面,仿真值0.012 V与试验值0.010 V基本一致。

图10 芯线串联电阻感应电压实测波形

4 干扰因素分析

4.1 车体浪涌过电压的干扰

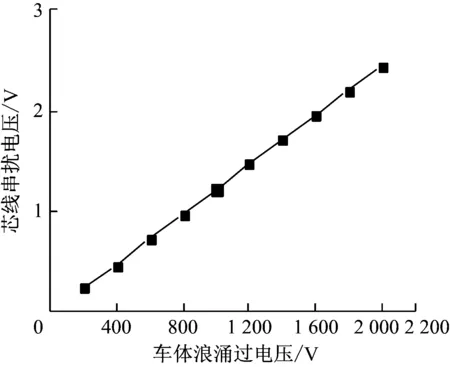

动车组在不同运行工况下,车体浪涌过电压是不断变化的。在电缆长度为1 m、屏蔽层串联电容为4.7 pF的情况下,车体浪涌过电压对芯线串联电阻感应电压的干扰仿真如图11所示。

仿真结果表明,芯线串联电阻感应电压与车体浪涌过电压幅值基本呈正比。当车体浪涌过电压为2 000 V时,芯线串联电阻感应电压为2.4 V,增幅为原来的10倍。而速度传感器的正常输出信号在串联电阻上产生的电压为0.7 V和1.4 V。由此可见,车体浪涌过电压幅值过大会可能会影响速度传感器的正常输出信号。

图11 车体浪涌过电压的干扰仿真波形

4.2 电缆长度的干扰

动车组的速度传感器与SDU单元通过信号传输电缆相连。由于速度传感器安装于不同的转向架上,SDU单元安装于列车自动驾驶(ATP)机柜内部,因此,速度传感器至SDU单元的电缆长度会发生变化。

图12所示为在车体浪涌过电压为10 V、屏蔽层串联电容为4.7 pF的情况下,信号电缆长度与芯线串联电阻感应电压的关系。由图可见,当信号电缆长度从2 m至20 m变化时,芯线串联电阻感应电压从0.023 V增加到了0.180 V,增幅为原来的7.5倍。

图12 电缆长度的干扰仿真波形

4.3 屏蔽层串联电容的干扰

信号传输电缆屏蔽层串联的电容大小不同,会直接影响到通过屏蔽层的浪涌电流的大小。由于屏蔽层的浪涌电流会通过感性耦合对传感器芯线产生干扰,因此选择不同大小的耦合电容分析其对芯线串联电阻感应电压的影响。

图13中反映了在车体浪涌电压为10 V、信号电缆长度为1 m时,电缆屏蔽层串联电容对芯线串联电阻感应电压的干扰。由图可以看出,当电容值从100 pF至1 000 pF变化时,芯线感应电压从0.016 V增加到了0.043 V,增幅为原来的2.6倍。

图13 电缆屏蔽层串联电容的干扰仿真波形

5 结论

本文对动车组速度传感器电磁干扰问题进行了分析,建立了速度传感器的电磁耦合仿真模型。基于仿真分析,得出以下结论:

(1) 车体浪涌电压过越大,对速度传感器的电磁干扰也越大。当车体浪涌过电压为2 000 V时,芯线串联电阻感应电压可达2.4 V。

(2) 信号电缆越长,对速度传感器的电磁干扰也越大。当电缆长度从2 m到20 m变化时,芯线串联电阻感应电压从0.023 V增加到了0.18 V,增幅为原来的7.5倍。

(3) 屏蔽层串联电容越大,对速度传感器的电磁干扰也越大。当电容值从100 pF到1 000 pF变化时,芯线串联电阻感应电压从0.016 V增加到了0.043 V,增幅为原来的2.6倍。

(4) 对比车体浪涌过电压与信号电缆和屏蔽层串联电容变化对速度传感器的电磁干扰影响可知,车体浪涌过电压的变化对速度传感器的电磁干扰影响最大,且基本成正比例关系。

本文建立的仿真模型只考虑了传导干扰对速度传感器传输信号的影响,如增加考虑辐射干扰的影响,则分析结果会更加完善。