乐昌峡水利枢纽岩壁吊车梁开挖质量控制措施

吴柏春,刘小伟,饶兵成

(1.上海东华工程咨询有限公司,上海 200434;2.广州市水务科学研究所,广东 广州 510220)

1 工程概况

乐昌峡枢纽地下厂房开挖尺寸为123.98m×19.0m×52.12m,分6层开挖,吊车梁位于第Ⅱ层。厂房内安装1台2×150t桥式吊车。吊车梁采用岩锚梁结构,岩锚梁顶宽185cm,高245cm,跨度17.0m,斜面座角为25°,梁长为2×93.760m。地下厂房大部分为Ⅱ、Ⅲ类围岩,局部存在Ⅳ类围岩,围岩为灰黑色微风化厚层-巨厚层石英砂岩,夹少量薄层状板岩,两个断层f107和f108分别在主机间和安装间出露,宽度分别为30~40cm和80~150cm,断层与厂房边墙(轴线)交角较大,倾角陡,围岩为Ⅲ类。

地下厂房主要布置有主机间、安装间(副厂房)、主变室、高压电缆洞竖井和平洞、排风出渣洞、交通洞、排风竖井、排水廊道以及地面出线场等组成。厂房(包括主副厂房及安装间)开挖分6层。为使施工设备发挥最佳效率,按每层适宜台阶高度5~10m划分。第Ⅰ、Ⅱ层开挖利用排风洞出渣,第Ⅰ层顶拱层,开挖高度8.5m;第Ⅱ层岩壁吊车梁层,开挖至岩壁吊车梁以下约2m,开挖高度8.75m;第Ⅲ层操作层,第Ⅳ层发电机层,第Ⅲ、Ⅳ层开挖利用交通洞出渣;第Ⅴ层为水轮机涡壳层,第Ⅵ层为尾水管层,第Ⅴ、Ⅵ层开挖利用尾水洞出渣。采用由上至下逐层开挖、逐层支护的施工方法。

岩壁吊车梁施工特点:采取保护层开挖措施,严格控制超欠挖,不允许欠挖,超挖控制在20cm内,尤其是控制斜面倾角偏差,确保岩壁开挖成型和减少围岩松动,混凝土浇筑完成后继续爆破,爆破震动速度控制在设计值;严格控制锚杆钻孔和砂浆注浆密实。岩壁吊车梁是地下厂房施工中的重点和难点,为确保质量、加快进度,参建各方对此进行了深入研究,制定了详细可靠的岩锚梁施工技术。

2 岩壁吊车梁保护层开挖质量控制

为确保岩壁吊车梁和岩台开挖成型质量,施工单位在对岩壁吊车梁开挖前进行了钻爆参数试验,防止岩面裂缝的产生,尤其是下拐点岩面;得到爆破参数为:孔距30cm,垂直孔线装药密度100g/m、斜孔线装药密度150g/m,均每孔装药;斜孔开孔位置低于设计开挖线5cm;遇地质较差部位,适当调整孔距和装药量。

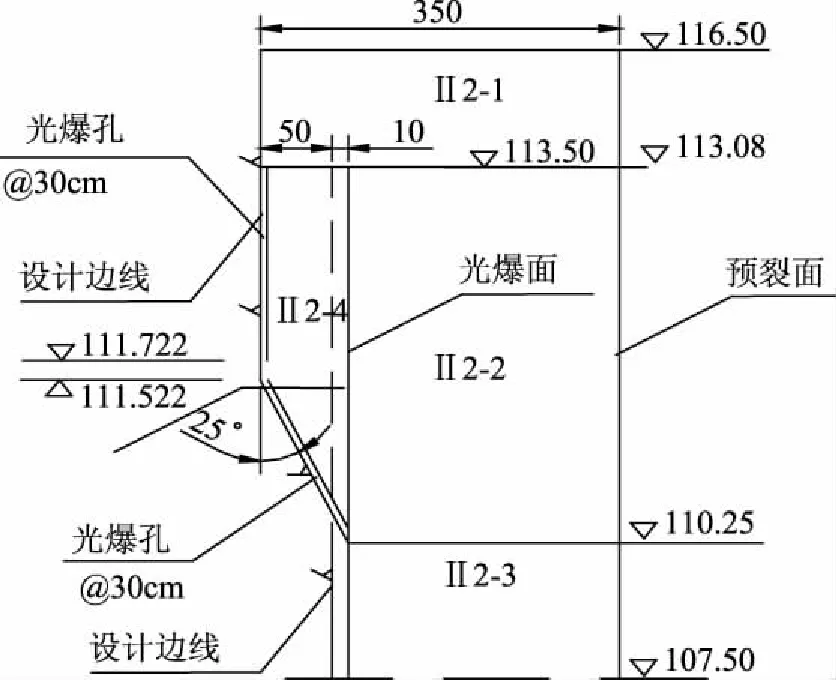

在地下厂房第Ⅱ层中部槽挖前,对地下厂房第Ⅱ层距左右边墙各3.5m处进行预裂。岩壁吊车梁保护层分4个区开挖。如图1所示。

图1 岩壁吊车梁开挖方法示意图

第一部分(Ⅱ2-1区)为岩壁吊车梁上层保护层采用光面爆破方法开挖。周边孔间距30~40cm,钻孔深度3m,周边孔线装药密度为80~100g/m,堵塞长度50cm;辅助孔孔距60~80cm,孔深3m,最小抵抗线80~100cm,药卷直径为16mm,间隔装药,线装药密度为100~150g/m,堵塞长度50cm;线装药密度采用将Φ32乳化炸药沿药卷长度方向分为两半进行间隔装药。

第二部分(Ⅱ2-2区)岩壁吊车梁上层开挖时,应同时完成岩台上直墙周边光爆孔与辅助孔的造孔,并采用40PVC塑料管进行封孔。

第三部分(Ⅱ2-3区)为岩壁吊车梁岩台下直墙保护层开挖,采用手风钻造孔,周边孔间距30~40cm,钻孔3m,药卷直径为16mm,线装药密度控制为80~100g/m;辅助孔孔距60~80cm,孔深3m,最小抵抗线80~100cm,药卷直径为16mm,线装药密度控制为100~150g/m。

第四部分(Ⅱ2-4区)岩台开挖,采用双光面爆破法,上直墙周边光爆孔与辅助孔的造孔超前与Ⅱ2-2区开挖同时造孔,斜面周边光爆孔采用手风钻沿岩台斜面的设计开挖线,由下向上造孔。上直墙竖向光爆孔,孔径Φ42,孔深200cm左右(根据测量实测高程每个孔实施精确放线),孔距30cm,药卷直径为16mm,线装药密度为100g/m,堵塞长度50cm;斜面光爆孔孔径Φ42,孔距30cm,孔深165cm,药卷直径为16mm,线装药密度为150g/m,堵塞长度40cm。

斜面周边光爆孔根据下拐点以下直墙开挖超欠挖情况,推算出实际各斜孔的开口位置、孔深,然后按照岩台斜度,设置放线样架并有效固定,用三角尺对每孔的斜度进行放样,确定每孔需钻进的深度,确保各孔底在同一高程、同一铅直面,岩台斜孔与上直墙预留孔同时爆破,上直墙及岩台斜面开挖均采用光面爆破,以保证开挖成型质量,如图2所示。

图2 岩壁吊车梁钻孔样架示意图

据开挖断面测量统计,Ⅱ、Ⅲ类围岩段岩壁斜面角度偏差小于3°,满足设计要求。岩壁直立面超挖均控制在20cm以内,岩壁上残孔率高达90.0%,无明显可见的爆破裂隙。

3 岩壁吊车梁锚杆的施工

岩壁吊车梁是在组合锚杆和钢筋混凝土梁共同作用在斜面岩壁上,岩壁吊车梁锚杆设计为全长粘结型锚杆,在吊车梁内设二排受拉锚杆与一排受压锚杆,上排受拉区钢筋参数为:Φ36Ⅱ级钢筋@70cm、入岩7.5m、L=9.43m、向上倾角25°;下排受拉区锚杆参数:Φ36Ⅱ级钢筋@77cm、入岩7.5m、L=9.36m、向上倾角20°;受压区锚杆参数:Φ32Ⅱ级钢筋@70cm、入岩5.0m、L=6.45m、垂直岩台入岩。锚杆的规格及其布置,如图3所示。设计要求各锚杆孔位偏差不得大于±3cm、孔深偏差不大于5cm、倾角偏差不得大于±2°,不允许出现两杆相交的现象。锚杆施工要在本层开挖支护完成及下层周边预裂爆破完成后进行。

图3 岩壁吊车梁锚杆示意图

锚杆钻孔采用三臂钻进行,孔径65mm。锚杆角度利用直角三角板控制,三角板锐角为锚杆的俯角或仰角(分别为25°、20°、25.71°);在三角板的直角边安放一水平尺,三角板的斜边靠在钻臂上,调整钻臂角度直至水平尺气泡居中,此时钻杆角度即为锚杆设计角度。开钻前,施工人员按锚杆的设计角度调整钻机钻杆,按放样好的孔位开孔,开钻5~10cm后利用加工好的特定直角三角板复核、调整钻孔方向,钻进40~50cm以后,再次复测、调整钻孔方向。为保证钻孔角度准确,在0~50cm采取轻冲击慢速钻进、50cm以后可开始全速钻进。锚杆孔深通过在钻杆上做标记,以确保孔深满足设计和规范要求。

锚杆施工前,应对锚杆注浆工艺进行试验。对比试验表明,在“先插杆后注浆”工艺中,砂浆密实度较差;“先注浆后插杆”工艺砂浆密实度较好。因此采用“先注浆后插杆”工艺。注浆管先插入孔底后送浆,在注浆管推力作用下慢慢抽管,在抽管过程中,还要多次将注浆管回送,以使注浆饱满。当注浆到达孔口时,特别注意孔口注浆密实,不留空孔。注完浆后,将锚杆立即插入孔中。当杆体深度达到设计锚固长度时(以杆体上标记为准),再在孔口填满砂浆,用水泥纸临时封堵孔口,待砂浆初凝后去除水泥纸。按照这样施工程序和技术措施进行锚杆注浆质量控制,锚杆质量能够得到保证,杆体位于锚杆孔中央,四周均被砂浆包裹,注浆饱满度达到90%以上。锚杆安插7d后,由第三方检测单位进行100%无损检测,砂浆饱满度及锚杆长度均满足设计要求。

4 岩壁吊车梁混凝土保护措施

为确保吊车梁混凝土的安全,需要对已浇筑完成的岩壁吊车梁混凝土进行保护。主要采取以下保护措施。

(1)在主厂房第Ⅲ层开挖时,不拆除吊车梁混凝土底部模板,混凝土侧面用毛竹片保护,顶部用铺柴木对吊车梁混凝土进行保护。

(2)在岩壁吊车梁混凝土浇筑前,先对主厂房第Ⅲ层距离边墙3.5m处进行预裂爆破,减轻第Ⅲ层开挖爆破时对岩壁吊车梁混凝土的影响。

(3)岩壁吊车梁混凝土达到28d强度后,才能进行第Ⅲ层开挖爆破,而且岩壁吊车梁混凝土位置的爆破振动速度不能超过设计允许值,为此,根据岩壁吊车梁混凝土位置允许爆破振动速度通过试验确定下层爆破最大允许单响药量,爆破试验是在岩壁吊车梁混凝土浇筑前进行的,在第Ⅲ层进行爆破试验,把测试爆破振动质点振速的传感器放在岩壁吊车梁混凝土位置,通过距爆源的距离、爆破单响药量和测出的振动速度进行回归计算,求得爆破振动质点振速公式系数K、α。爆破振动质点振速公式:

(1)

式中,V—质点振动速度,cm/s;Q—药量,kg;需要对最大单响药量Q进行爆破振动测试,R—爆源至测点距离,m;K、α—系数。

在岩壁吊车梁开挖完成后,开始进行爆破质点振动试验,试验由第三方检测进行,通过试验确定K=141.018,α=2.096,相关系数为0.94。按设计要求混凝土28d龄期最大振速小于7cm2/s,R=10m(中间位置),确定最大单响装药量为14.36kg。

5 结语

乐昌峡地下厂房岩壁吊车梁开挖,通过爆破试验确定岩壁梁保护层、斜面岩台等开挖方法和爆破药量等,以保证岩壁梁开挖进度和质量。斜面岩台采用双光面爆破法在座角顶点成型方面和角度控制方面取得较为理想的效果。锚杆安装采用多臂钻施工,锚杆砂浆检测采用无损检测,确保了锚杆施工质量。

地下厂房第Ⅱ层和第Ⅲ层的预裂爆破质量也是保证岩壁吊车梁施工质量的关键之一,第Ⅱ层的预裂爆破质量关系到岩壁吊车梁的开挖质量;第Ⅲ层的预裂爆破质量关系到岩壁吊车梁混凝土的安全。

在岩壁吊车梁开挖完成后,通过在岩壁吊车梁上进行爆破质点振动试验,根据设计要求的混凝土最大允许振速,确定下层开挖最大单响药量,从而保证了岩壁吊车梁混凝土施工期间安全。