基于模型的主泵智能状态监测研究

,

(苏州热工研究院有限公司,广东 深圳 518026)

核电厂对于设备的状态监测,常规做法是由运行人员定期进行巡盘监视,定期查询重要参数的历史曲线以发现设备可能存在的故障或异常,同时对设备的重要参数设置固定的阀值进行报警,一旦参数到达报警值,通过声、光等方式提醒运行人员关注。这种传统的监测方法简单、经济,可以满足最基本的监测要求,一般情况下也不会出现设备的严重损坏。由于采用单一参数的固定阀值进行报警,信息源单一,状态判断难免出现不足,而且为了减少不必要的报警以及对运行人员的干扰,一般都会充分利用设计裕量,阀值的设置偏激进,也就是说等到阀值报警时,可能设备已经出现故障或异常。

另外,随着设备管理新趋势的发展,常规的计划性维修已不能满足电厂降本增效的内在要求,及时准确地在线监测设备状态,将监测结果与设备维修结合管理,最终实现预测性维修。本文从状态监测角度入手,提取核电站主泵设备多参数特征,利用聚类分析方法,建立主泵监测模型,提前对主泵运行偏离正常区间的情况发出预警,比单参数固定阈值的监测方法更能准确地识别主泵的状态异常。

1 聚类算法简介

聚类是指将物理或抽象对象的集合分组成为由类似的对象组成的多个类的过程。由聚类所生成的簇是一组数据对象的集合,这些对象与同一个簇中的对象“类似”,与其他簇中的对象“不类似”[1],从而使同一个簇中对象的相似性最大,不同簇间对象相似性最小。对模型内各参数的关系进行辨识时,其实就是对多参数变量进行聚类的过程,通过聚类的方法,帮助用户寻找数据间潜在的联系,发现数据之间隐藏或者容易被忽略的信息,可以更为有效地发现数据的异常。

基于密度的聚类的关键思想是: 对于聚类中的每一个对象,在给定半径的邻域中至少要包含最小数目个对象,即邻域的基数必须超过一个阈值[2]。系统采用基于密度的聚类算法,该算法可以聚类任意一组多参数变量,对数据输入顺序不敏感,通过简单的参数调优,如数据集的多少、偏差的大小、簇的数目等,可以得到更为理想的聚类结果。

2 基于模型的监测方法及步骤

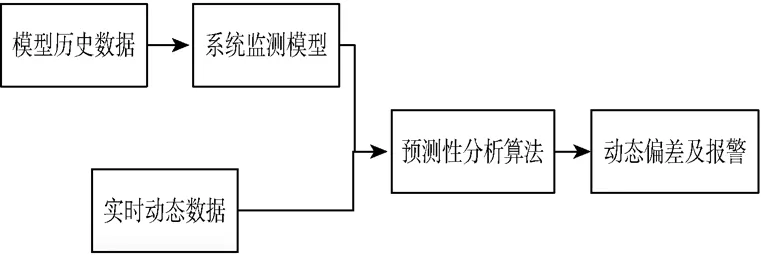

状态监测是通过对表征设备状态的数据进行比对、分析,判断设备状态发展的情况,确定设备是否存在故障或潜在异常[3]。基于模型的设备智能状态监测方法,其基本思想是:用设备正常运行的数据聚类为一个模型,再去发现符合模型的数据对象,试图将给定数据与某个数学模型达成最佳拟合[4]。当设备出现异常时,其动态特性发生改变,模型内各变量之间的关系发生变化,偏离正常范围,无法被模型内各簇所覆盖,变量的预测值或总体模型偏差会发生较大的改变[5],从而发现设备潜在的异常,原理如图1所示。

图1 基于模型的状态监测原理图Fig.1 Schematic of model-based condition monitoring

本方法仅考虑利用设备正常运行数据,而不采用设备故障数据,即只判断当前状态与正样本的差异,而忽略了负样本,事实上就是利用异常检测模型来对设备进行状态监测[6]。该方法大大降低了建模的难度,操作起来也较为方便,实现过程大体可分为以下几个步骤:工况识别与模型选取;数据处理与特征提取;关联性分析及模型建立;参数设置及仿真试验;模型发布及持续优化。具体的建模流程如图2所示。

图2 状态监测建模流程Fig.2 Modeling process of condition monitoring

步骤1:工况识别与模型选取。

对设备进行基本的功能需求分析,识别设备的常见故障模式。基于设备现有的状态监测数据,考虑设备运行工况及外在环境的变化,预想可能的建模需求。

步骤2:数据处理与特征提取。

采集设备运行时的历史数据,考虑环境以及设备运行工况的变化,一般建议最少包含一年内的历史数据。对数据进行预处理,去除异常工况数据。对数据进行合理性分析,利用设备正常运行工况的特征参数进行特征提取。

步骤3:关联性分析及模型建立。

对数据进行关联性分析,两两比较模型内各数据之间的关联性,对数据进行合理的取舍,提升各数据之间的关联性。由于各数据的量纲不同,且不同数据的绝对值相差很大,为能把各数据放在一起比较,可对各数据进行归一化处理。各数据的关联性程度,很大程度上影响模型的有效性,因此对于明显没有关联性的数据,不参与最后模型的建立。如在某工况下,数据的变化可能明显偏离模型的标准,需要设置过滤器,此工况下,退出模型的运行。

步骤4:参数设置及仿真试验。

模型包含两种类型的参数设置,一类是监测基本参数,如数据的变化率,数据的容错占比,模型的运行周期等;另一类是监测预警参数,如模型整体偏差率,各变量的绝对偏差、相对偏差,各变量的上下限值等。参数设置后对模型进行仿真试验,验证模型是否满足预期要求[7],如参数设置不合理,对参数进行优化设置;如模型内缺乏相应的正常数据,对模型进行重训;利用仿真结果持续优化模型设置。

步骤5:模型发布及持续优化。

确认设备的实时在线数据正常后,即可发布模型进行状态监测。在监测过程中,有可能出现新的情况或设备进行过维修,如果设备数据是正常或可接受的,由于模型里面没有包含相应的历史数据,必要时需对模型进行重训,减少模型的误报率,提高准确性。

3 主泵监测模型建立

3.1 主泵简介

核岛中使用的主循环泵又称冷却剂泵,简称主泵。其主要功能是克服冷却剂在一回路系统中所遇到的各种阻力,推动冷却剂以一定的流量通过反应堆堆芯,保证冷却剂在一回路内的循环流动,连续不断地把堆芯核燃料裂变释放的热能通过蒸发器传送到二回路[8]。主泵主要包括泵体、6 kV电机、轴封系统、冷却系统、测量与保护装置等。

3.2 主泵模型划分

主泵是一个多元的复杂系统,影响主泵运行状态的因素较多,他们从不同方面、不同程度上反映了主泵的运行状态。从横向看,监测的参数类型较多,如电流、温度、流量、振动等;从纵向看,各监测参数不是孤立的点,而是随着时间变化的连续变量。由于诸多因素具有极强的不确定性和模糊性,各测量变量也不可避免地存在误差[9],使得不能仅依赖单一的模型来对主泵进行状态监测。基于主泵现有的监测参数,结合对各变量之间的关联性分析,考虑将主泵状态监测大致分为以下五个模型:位移和振动监测、电机温度监测、轴承温度监测、轴封监测、给水能力监测,下文分别对各模型进行介绍。如此划分关联性强、功能明显、实现简便,监测较为全面,适用于类似转动设备建模参考,如给水泵、凝结水泵、循环水泵等。

3.3 位移和振动监测模型

3.3.1 模型简述

主泵轴系运行状态的改变,可以从振动特征量的时域和频域中提取信息,由于主泵轴偏移和振动信号只有远传低频信号,而振动分析对于低频信号具有一定的局限性[10],因此模型的侧重点不在于对振动信号本身进行特征分析。模型主要参考引起轴偏移和振动变化的相关变量,通过多变量的关联性,预判轴偏移和振动信号的变化趋势是否合理,尽早发现转子或轴承可能出现的磨损、偏心、变形、损坏等异常。

3.3.2 模型变量及关联性分析

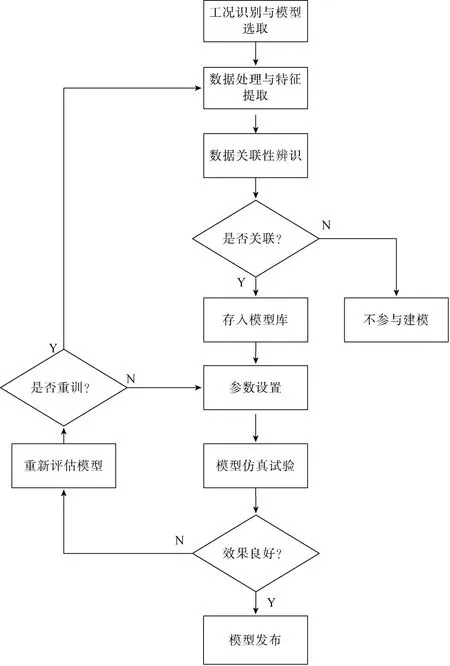

位移和振动监测模型主要由以下相关变量作为输入信号,分别为主泵电流、转速、轴振动、轴偏移、轴封腔室温度、轴封注入水流量、上充管线压力。主泵由6 kV三相异步电机驱动,正常运行期间转速信号在1 485~1 488 r/min,把转速信号作为整个模型的过滤器信号,当转速远低于正常值时,如设置转速低于1450 r/min,模型退出运行。轴振动、轴偏移为该模型主要的监测对象,如相关测点偏离正常范围,模型触发报警。加入电流信号,是由于电流信号表征主泵负载的变化,当核功率信号出现变化时,一回路平均温度出现变化,资料表明,一回路冷却剂温度每降低10 ℃,其密度将增加3‰~4‰,同时黏度会增加1‰~2‰[11],主泵的负载跟随一回路冷却剂密度出现变化,体现在主泵的电流出现明显变化,负载变化导致轴系的综合受力出现变化,从而引起轴振动或偏移的变化,在一回路大幅度升温升压或降温降压过程中,表现尤为明显;加入轴封腔室温度信号,是该温度信号可以在一定程度上表征密封装置以及对应部位轴的温度变化,温度的改变有可能导致密封装置或者轴的轻微变形,有可能引起轴的偏心和振动,如图3所示;加入轴封注入水流量信号,是由于轴封注入水的固有频率与流速和质量有关,当轴封注入水流量变化时,其流速和质量出现变化,影响其固有频率,进而影响主泵轴偏移、轴振动;加入上充管线压力信号,是由于当化容泵切换或投切单双孔板时,该信号变化较为明显,反映了注入水压力的变化,轴系的综合受力可能出现变化,对轴振动或偏移有一定的影响。另外模型还考虑了两个轴偏移信号之间的偏差,对两个信号分别作差值和比值比较,当偏差大于正常值,触发报警。

图3 轴封腔室温度与轴偏移的关联示意图Fig.3 Schematic of the relation between the shaft seal chamber temperature and axial offset

3.4 电机温度监测模型

3.4.1 模型简述

电机的状态监测,大多是通过监测定子电流、线圈温度、冷却水温度等相关变量的变化情况来实现。由于运行环境的变化,线圈温度可能出现相应变化,对相关变量造成干扰,因此需考虑实际运行环境的变化,引入冷源变化的相关特征量,减少干扰源,提高相关变量信号特征的敏感性,尽早发现电机可能出现的冷源不足、绝缘低、匝间短路、相间短路等异常。

3.4.2 模型变量及关联性分析

电机温度监测模型主要由以下相关变量作为输入信号,分别为主泵电流、一环路热端温度、电机线圈温度、设备冷却水温度、安全壳房间温度。正常运行时,主泵电流为570~580 A,随着核功率下降,电流随着主泵负载的增加而增大,用电流作为模型的过滤器信号,当信号远离正常运行范围时,如电流小于500 A或大于650 A,模型停止运行。电机线圈温度为该模型的主要监测对象,如相关测点偏离正常范围,模型触发报警。加入一环路热端温度信号,是由于该信号可以间接反映一回路冷却剂密度的变化,而一回路冷却剂密度的变化会导致主泵负载的变化,主泵负载的变化最明显的表现为电流出现变化,电流的变化会导致电机线圈发热量出现变化,表现在电机线圈温度出现变化;加入设备冷却水温度信号,是由于该信号可以反映冷源的变化,当冷却水温度降低时,冷却能力加强,在发热量不变的情况下,电机线圈温度会逐渐稳定在新的平衡点;加入安全壳房间温度信号,是由于该信号可以反映主泵周边环境温度的变化,对电机线圈温度变化有一定的影响。

3.5 轴承温度监测模型

3.5.1 模型简述

主泵轴承状态监测,除了从振动特征量的时域中提取信息,还可以从轴承温度特征量的时域中提取信息。然而,由于温度具有热惯性特性,变化缓慢,易受到外界环境因素影响[10],因此需要考虑引入外在环境以及主泵运行状态改变的信息,提高轴承温度特征量的灵敏性,确保在运行工况或冷源变化时,模型动态预警值随之变化,尽早发现轴承可能出现的磨损、变形、损坏等异常。

3.5.2 模型变量及关联性分析

轴承温度监测模型主要由以下相关变量作为输入信号,分别为主泵电流、上径向轴承温度、下径向轴承温度、推力轴承上部温度、推力轴承下部温度、设备冷却水温度、下径向轴承冷却水流量、安全壳房间温度。与其他模型类似,用电流作为模型的过滤器信号,各轴承温度为该模型的主要监测对象。加入电流信号,是由于该信号可以间接反映主泵负载的变化,而负载的变化很有可能导致各轴承温度出现变化,由于轴承位置和功能各不相同,变化的方向和幅度也可能各不一样;加入下径向轴承冷却水流量信号,是由于该信号可以在一定程度上反映下径向轴承冷源的变化,在发热量不变的情况下,冷却水流量增加,下径向轴承的油温会降低,对应轴承温度会逐渐稳定在新的平衡点;加入设备冷却水温度、安全壳房间温度信号,是由于这两个信号分别反映冷源和环境温度的变化。

3.6 轴封监测模型

3.6.1 模型简述

主泵轴封泄漏监测,可以将泄漏的冷却剂收集或引导到某容器中实现定量的总泄漏量测定,也可以从1、2号轴封泄漏特征量的时域中提取信息。然而,由于1、2号轴封泄漏测量原理以及测量准确性的限制,有时流量数值并未真实反映实际流量的变化,此时可以通过相关变量来检验泄漏量是否真实变化,尽早发现轴封装置可能出现的磨损、堵塞、变形、损坏等异常。

3.6.2 模型变量及关联性分析

轴封监测模型主要由以下相关变量作为输入信号,分别为主泵电流、主泵1号轴封压差、轴封注入水温度、轴封注入水流量、轴封腔室温度、1号轴封泄漏量(窄量程)、1号轴封泄漏量(宽量程)、2号轴封泄漏量(窄量程)、2号轴封泄漏量(宽量程)、热屏冷却水流量。与其他模型类似,用电流作为模型的过滤器信号,各轴封泄漏量为该模型的主要监测对象,1号轴封是主轴封,2号轴封是1号轴封损坏时的备用轴封,正常运行时重点观察泄漏量窄量程,超过窄量程范围时,参考泄漏量宽量程。加入主泵1号轴封压差信号,是由于该信号直接反映1号轴封装置前后压力的相对变化,在轴封注入水流量、一回路冷却剂压力稳定的情况下,可以间接反映轴封动静间隙的相对变化,可以在一定程度上反映1号轴封泄漏量的变化是否合理,在一回路压力较低的情况下,反映尤其明显,且主泵运行时需保持最小压差,以确保有足够的张开力来保持动静间隙;加入轴封注入水温度信号,是由于轴封注入水温度变化有可能会轻微影响轴封装置的尺寸变化,轴封动静间隙随之出现相对变化,导致1号轴封泄漏量的变化;加入轴封注入水流量信号,是由于轴封注入水流量变化有可能导致1号轴封泄漏量变化,在轴封动静间隙和一回路压力稳定的情况下,如增加注入水流量,1号轴封泄漏量也会变大;加入轴封腔室温度信号,是由于该信号可以直接反映腔室温度的变化过程,其温度改变同样有可能导致轴封装置的尺寸变化,腔室温度出现大幅变化的原因较多,其中包括一回路冷却剂从轴封处外漏;加入热屏冷却水流量信号,是由于热屏冷却水对轴封很重要,需对其重点监测,其作用是阻止一回路冷却剂的热量向泵的上部传导,高压轴封水正常时,热屏起辅助作用,在轴封水中断时,冷却向上流动的一回路冷却剂,防止泵轴承和轴封的损毁。

3.7 给水能力监测模型

3.7.1 模型简述

主泵给水能力监测,主要是监测一回路冷却剂循环流动的情况,从环路流量特征量的时域中提取信息,考虑冷却剂密度变化对流量测量的影响,提高模型的灵敏性,尽早发现可能的循环流量异常、主泵出力不足等故障。

3.7.2 模型变量及关联性分析

给水能力监测模型主要由以下相关变量作为输入信号,分别为主泵电流、主泵转速、环路流量、环路热端温度、余热排出吸入管线压力、一回路热功率。与其他模型不同,用一回路热功率作为模型的过滤器信号,当一回路热功率小于30%,模型退出运行。环路流量为该模型的主要监测对象,流量低是反应堆的保护信号。加入主泵转速信号,是由于该信号直接反映泵的运转状态,在一回路冷却剂压力稳定的情况下,转速信号波动的区间很小,且转速低作为停堆保护信号,需要重点关注;加入环路热端温度信号,是由于该信号可以反映一回路冷却剂密度的变化,密度的变化会影响环路流量的测量,如果热端温度降低,一回路冷却剂密度增大,环路流量测量值会变大;加入余热排出吸入管线压力信号,是由于该信号反映一回路压力的变化,资料表明,一回路冷却剂压力每降低10 MPa,其密度就会减小4‰[11],正常情况下波动幅度很小,在一回路大幅度升温升压或降温降压过程中,压力信号的变化,可能对流量测量产生较大影响。

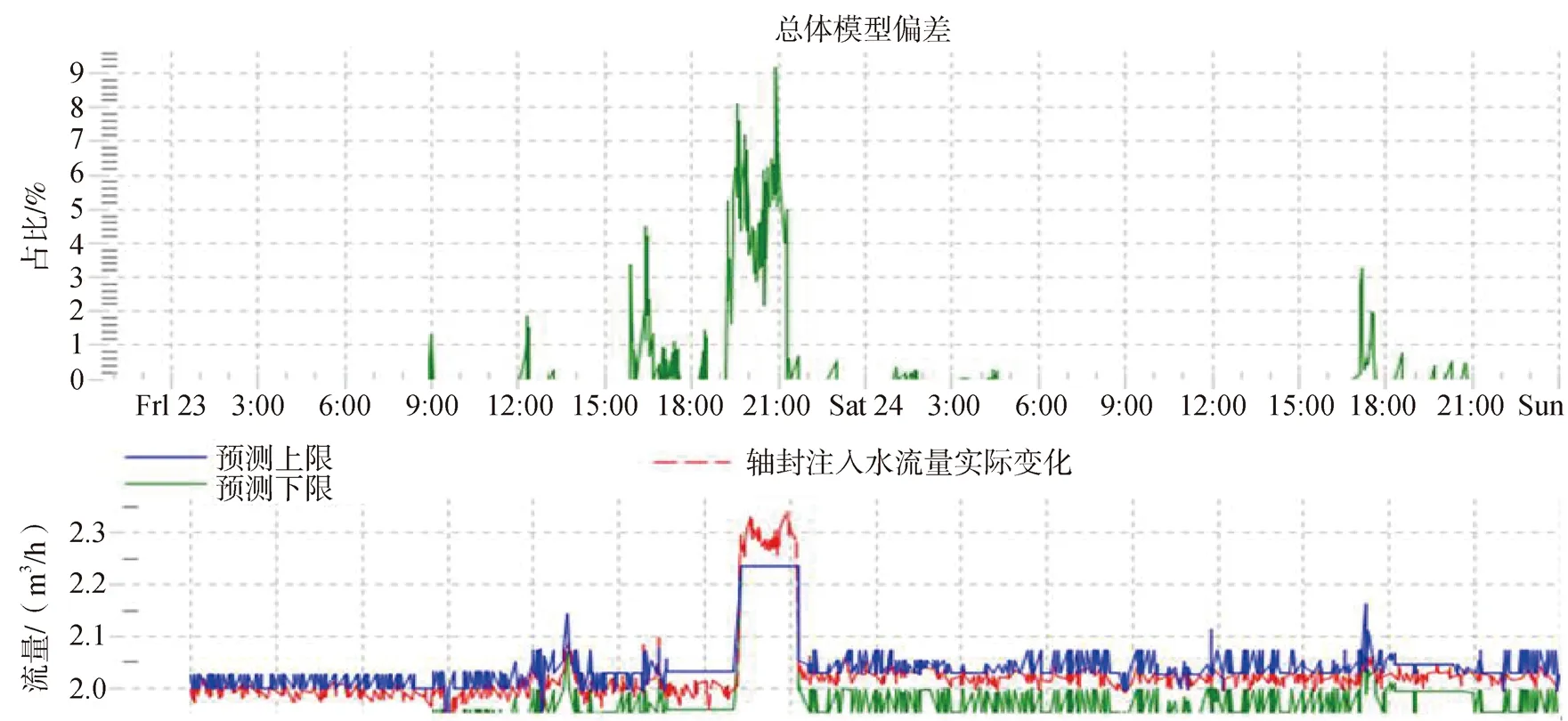

4 模型调优

模型的建立是基于设备正常运行的历史数据,对于保护系统来说,有时候需要做一些定期试验,此时测量信号会出现相应变化,如果不对这些正常变化进行有效识别,模型很容易出现误报警。以“轴封监测模型”为例,轴封注入水流量为相关变量,正常情况下,其参数较为稳定,一般在0.06 m3/h范围内波动。当进行安全注入逻辑试验时,由于相关阀门关闭导致轴封注入水流量出现明显变化,对模型的正常监测产生较大的干扰,导致模型误报警,如图4所示。经过分析确认此扰动属于设备正常运行过程中的一部分,其他相关变量也没有明显的异常,在模型调优的过程中,可以把这一部分扰动数据作为建模历史数据,待下次再试验时,如果相关变量和建模历史数据没有明显的偏差,模型不会报警,如图5所示。通过对设备定期试验过程的准确分析和有效识别,持续对模型进行调优,可有效降低定期试验对设备监测的干扰。

图4 重训前因定期试验导致流量变化时出现报警Fig.4 Alarm appears when the flow rate changes due to regular test before retraining

图5 重训后因定期试验导致流量变化时不再报警Fig.5 No alarm when the flow rate changes due to regular test after retraining

5 结束语

综上所述,本文介绍的基于模型的智能状态监测方法,可有效改善传统基于单变量固定阀值监测方法的不足,充分利用多变量之间的关联信息,采用基于密度的聚类算法提取设备正常状态特征,降低信号测量误差和噪声等的干扰,通过比较设备当前状态与模型的偏差,尽早发现设备可能存在的故障或状态异常。通过历史数据的仿真试验,验证该技术的切实有效,误差是可接受的,预测的结果通过模型的优化可逐渐接近实际值,降低随机因素的影响,降低误报警的几率,市场推广前景广阔。