输油管道泄漏的粘接修复

牛芳芳

摘要:介绍了输油管道的破裂粘接修复工艺。采用乙酸乙酯脱脂,砂纸除绣打磨,利用环氧-聚硫胶和玻璃纤维布完成了修复过程,阐述了输油管道泄漏产生的原因和整个粘接修复原理,包括压力梯度法确定泄漏位置,最后利用水压试验法来明确修复效果。

关键词:输油管道;环氧-聚硫胶;玻璃纤维布;粘接

中图分类号:TG494文献标识码:A 文章编号:1001-5922(2019)05-0163-02

输油管道由于在运行过程中,受外力作用、管道材料局部疲劳以及管道设计安装不合理等因素影响而发生泄漏的现象时有发生,如果不能及时修复,就会酿成燃烧、爆炸和污染环境等灾难性的事故。传统的修复方法是排油清洗再进行焊接修补,这种修补方法的周期较长、效率较低且成本较高。目前可采用粘接的方法进行修复,粘接修复的效果较好,效率较高,成本较低。

1输油管道泄漏的原因

1.1输油管道设计安装不合理

输油管道在设计过程中未充分考虑到密封结构与管道输送介质的压力、介质的性质及介质温度的匹配性,导致连接部位的结构密封性不佳,从而发生输油管道在运行过程中出现泄漏现象。另外管道在安装过程中,由于安装人员操作不当造成安装质量不达标,也会引发泄漏事故。

1.2输油管道的材料失效

输油管道在运行过程中不可避免的磨损和腐蚀、输油管道在焊接过程中存在的缺陷以及输油管道在长期使用过程材料的老化等均会导致管道材质的失效,从而发生泄漏问题。

1.3输油管道受外力作用

输油管道一般为口径较大、管壁较薄的结构,所以很容易受到外力作用而发生变形,长期使用会加剧变形,容易造成管道的失效,从而发生泄漏。

2输油管道泄漏的粘接修复

2.1确定管道泄漏位置

在输油管道2端安装压力测点,利用压力梯度法,即利用传感器采集管道压力值的变化来定位泄漏点。

2.2前处理

(1)关阀门,暂时堵漏

当发现输油管道渗漏时,应先紧关阀门,断油,尽可能排空油管中的油料。若发现还有少量的油迹渗出,可用干净的布在吸干油迹的同时,迅速将干燥的还原铁粉撒在渗油处,紧接着滴上数滴502胶,并立即垫上一层聚乙烯膜后用力摁住渗漏处,重复多次操作,直至不再渗油。

(2)渗漏处的表面处理

①利用乙酸乙酯溶剂脱脂除油,其中要注意乙酸乙酯溶剂应不含水,且在具体使用过程中乙酸乙酯用量不宜过大;②用水磨砂纸将泄漏处及四周的锈垢打磨掉,并使粘接表面具有一定的粗糙度,注意打磨要适当,不能粗糙过度,以免影响粘接效果;③再次利用乙酸乙酯溶剂脱脂除油;④用蒸馏水冲洗并吹干。

2.3准备修复材料

修复过程中应选择环氧一聚硫胶粘剂和无碱玻璃纤维布为修复材料。材料的准备包括环氧一聚硫胶的配制和玻璃纤维布的表面处理。

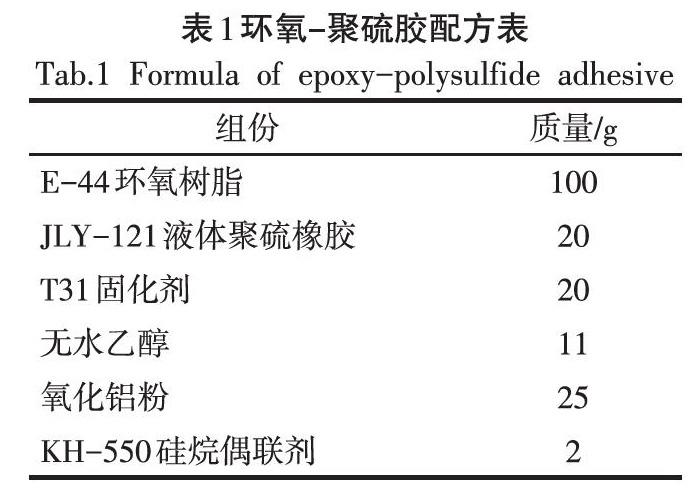

2.3.1环氧-聚硫胶的调配

根据输油管道的使用环境和粘接工艺要求,选择综合性能较优的环氧-聚硫胶进行粘接,环氧-聚硫胶配方如表l所示。

2.3.2玻璃纤维布的表面处理

先除去玻璃纤维布表面原有的纺织浸润剂,再用硅烷偶联剂KH-550的乙醇溶液对其表面进行化学处理,而后烘干,最后根据修复部位的尺寸剪裁玻璃布备用。

2.4输油管道粘接修复过程

首先按照文中2.2中所述的泄漏处表面处理方法对待修复处进行打磨和反复的清洗,然后将按表1配方调配好的环氧一聚硫胶涂覆于经预处理的泄漏处,而后粘贴一层无碱玻璃纤维布,每涂一遍膠粘贴一层玻璃纤维布,一次粘贴两三层即可,最后用环氧一聚硫胶封平表面,室温固化24~72h。

3胶接修复效果

利用水压试验来证明修复效果。选择水压为管路的设计压力,稳压时间为24h,如果压降≤1%试验压力值,且≤0.1MPa,即为修复效果良好。另外水压试验时,供水水源应洁净、无腐蚀性。进人管道的试压水pH值宜为6~9,总的悬浮物不宜大于50mg/L,水质最大盐分含量不宜>2000mg/L

4结语

输油管道泄漏处的表面处理工艺和环氧-聚硫胶的选用和配制对管道泄漏处的胶接修复效果有着非常重要的影响,此外,涂胶操作技术和胶接操作环境也对修复过程有重要的影响。所以要想获得良好胶接修复效果,应严格控制好胶接过程中的工艺因素,同时还应考虑环境和操作因素的影响。