HTBN/PTM EG双软段端异氰酸酯基聚氨酯预聚体的制备

孟凡宁 于晶 齐永新

摘要:以端羟基聚丁二烯-丙烯腈液体橡胶(HTBN)和聚四氢呋喃醚二醇(PTMEG)混合物为软段、甲苯二异氰酸酯(TDI)为硬段,制备了端异氰酸酯基聚氨酯预聚体(ITPM)。探讨了制备过程的合成原理、反应体系的R值和制备工艺条件,并利用红外光谱(FT-IR)对原料和产物结构进行了表征和对比分析。结果表明,随著反应体系中R值的逐渐增大,ITPM中-NCO含量逐渐增多;较佳制备工艺条件为85℃的反应温度、3.OH的反应时间。

关键词:聚氨酯预聚体;甲苯二异氰酸酯;合成原理;红外光谱

中图分类号:TQ 323.8文献标识码:A 文章编号:1001-5922(2019)04-0034-03

聚氨酯(PU)是多异氰酸酯与低分子多元醇通过逐步加成聚合而成的,分子主链中含有较多重复的氨基甲酸酯单元

(-NHCOO-)。PU的微相分离结构使其具有力学性能较好、耐水、耐油、耐磨、耐辐射和耐腐蚀等诸多优点,因此,被广泛应用于机械、人工智能、医疗、建筑、航空航天和汽车制造等诸多领域。PU预聚体是指由多异氰酸酯和多元醇反应而得的分子骨架中含有-NHCOO-、具有反应性的半成品,由于制备PU预聚体的原料种类较多,相应的PU预聚体的种类也较多。按照末端基团的不同,PU预聚体可分为端异氰酸酯基预聚体、端羟基预聚体以及封闭型预聚体。

本研究选用端羟基聚丁二烯-丙烯腈液体橡胶

(HTBN)与聚四氢呋喃醚二醇(PTMEG)的混合物作为软段,甲苯二异氰酸酯(TDI)作为硬段,制备了端异氰酸酯基PU预聚体(ITPM)。探讨了ITPM的制备机理,确定了相对最佳的制备工艺条件,并利用红外光谱(FT-IR)对原料和产物的结构进行了表征和对比分析。

1实验部分

1.1主要原材料

端羟基聚丁二烯-丙烯腈液体橡胶(HTBN,Mn为2120),工业级,兰州石化公司;聚四氢呋喃醚二醇(PTMEG,Mn为985),工业级,日本三菱公司;2,4-甲苯二异氰酸酯(TDI),工业级,白银银光化工厂;二正丁胺,试剂级,上海化学试剂有限公司;甲苯,试剂级,广东光华化工厂;盐酸,试剂级,天津化学试剂三厂;异丙醇,试剂级,南京化学试剂公司。

1.2仪器与设备

NiColet5700型傅里叶变换红外光谱(FT-IR)仪,美国Thermo Nicolet公司。

1.3聚氨酯预聚体的制备

称取一定量的HTBN与PTMEG,加入到三口烧瓶中,加热至100℃抽真空脱水0.5h,然后停止抽真空并降溫至60℃,加入TDI,缓慢升温至规定温度,恒温反应规定时间,最后,降溫出料,得到双软段ITPM。

1.4分析与测试

(1)异氰酸酯基(-NCO)含量:按照HG/T 2409-1992《聚氨酯预聚体中异氰酸酯基含量的测定》标准,采用二正丁胺法进行测试。

(2)微观结构特征:采用傅里叶变换红外光谱(FT-IR)仪进行表征(溴化钾涂膜法)。

2结果与讨论

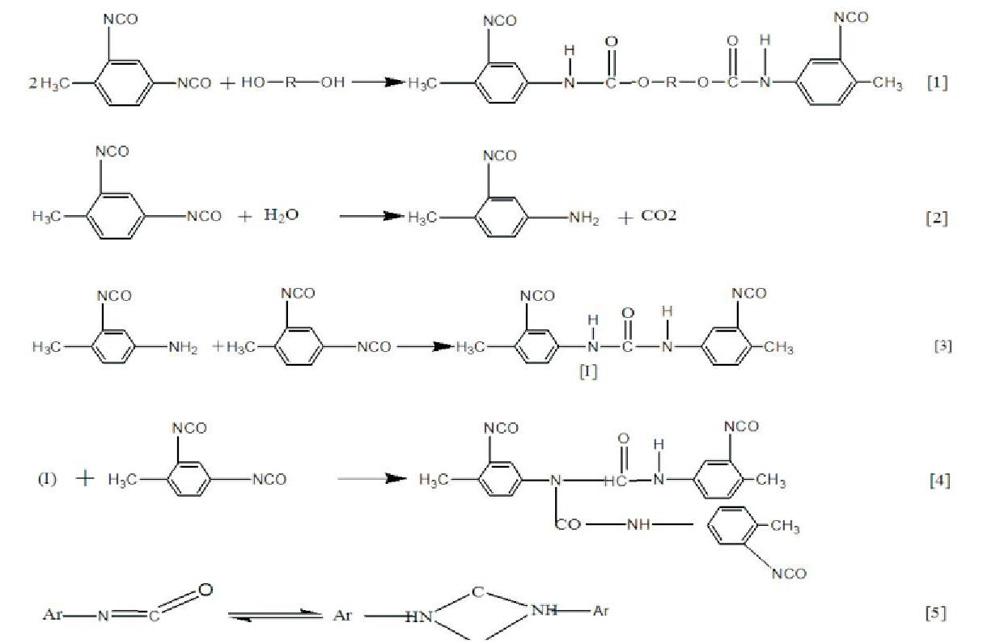

2.1ITPM的合成原理

反应式为主反应,在TDl分子中,2,4位的-NCO活性是不同的,由于空间位阻效应,4位上的-NCO反应活性较高。因此,反应过程中4位的加成反应占大多数,而生成的ITPM 2端残留的-NCO处于活性相对较低的2位,所以贮存稳定性较好,在室温下放置60d,-NCO含量基本保持不变。反应式[2]~[4]为-NCO与水发生的副反应,该副反应会消耗体系中的-NCO,使产物的支化度加大或出现凝胶现象。为此,原料PTMEG和HTBN在反应前要进行真空脱水。这是由于R-N=C=0结构中含有2个杂积累双键,非常活泼,本身可自聚,且极易与组分中的活泼氢发生反应。由于各原料在反应前均经脱水,水含量较少,因此,在ITPM合成中,由反应式[2]~[4]引起的支化胶凝等副反应发生的可能性也较小,可忽略不计;式[5]为TDI的自聚。

2.2反应体系中R[n(-NGO)/n(-OH)]值对ITPM中-NCO含量的影响

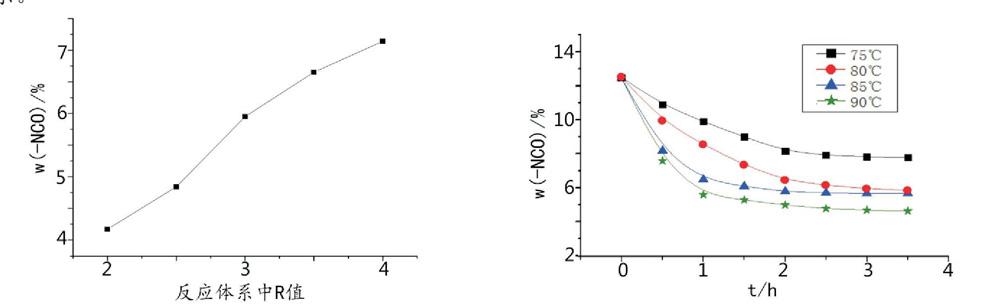

R值对ITPM中-NCO含量的影响如图1所示。

由图1可知:反应体系中R值对ITPM中的-NCO含量影响较大。在ITPM中,-NCO含量随着R值的增大而升高,也就是说,ITPM的反应活性逐渐增强。这是由于随着R值的增大,配方中的TDI增多,产物ITPM中游离的TDI随之增加。R值为3~3.5时,其固化物的综合力学性能最佳。

2.3反应时间和反应温度确定

通过测定ITPM中-NCO的含量来确定HTBN/PTMEG与TDI反应进行的程度,当ITPM中-NCO含量趋近于理论值且基本不再变化时即可认为反应达到终点。在R值为3.5的条件下,考查不同反应时间和反应温度对ITPM中-NCO含量的影响,从而确定最佳的反应时间和反应溫度。结果如图2所示。

由图2可知:反应温度越高,反应越剧烈。这是由于-NCO的活性较高、在100℃以上很容易与氨基甲酸酯进一步发生反应形成脲基甲酸酯的缘故,所以反应温度一般控制在100℃以下,以免形成过多的支化和交联而胶凝。在85℃下,预聚反应3.0h所测-NCO含量基本与理论值相吻合,延长反应时间-NCO含量趋于稳定,但实验值略低于理论值。这主要是因为TDI除要与HTBN/PTMEG反应外,还会发生一些副反应,如自身的二聚、三聚等反应,与水反应及与氨基甲酸酯基之间反应等,这些副反应都要消耗一小部分的-NCO。预聚反应温度为75℃和80℃时,温度较低,反应缓慢且不充分;预聚反应温度为90℃时,-NCO含量一直在下降,一部分氨基甲酸酯基又进一步与-NCO反应生成脲基甲酸酯。这样的反应会使体系产生支化交联,引起ITPM黏度急剧上升,甚至出现明显凝胶,导致其施工工艺困难,产品性能下降。因此,反应温度为85℃、反应时间为3.0h可保证反应顺利进行。

2.4HTBN/PTMEG、TDI和ITPM的FT-IR谱图分析

在确定了ITPM合成配方的前提下,采用FT-IR对原料及其产物进行表征,TDI、HTBN/PTMEG和ITPM的FT-IR表征结果如图3所示。

由图3可知:产物ITPM中,3600cm-1处的-OH特征吸收峰消失,而在3420cm-1处出现了-NH-的特征吸收峰;3380cm-1处为游离的未成氢键的-NH-特征吸收峰;在1730cm-1处形成了=C=0的特征吸收峰;2270cm-1处附近为-NCO的特征吸收峰,峰形较原料TDI的-NCO吸收峰明显减弱,说明原料中一部分-OH与-NCO反应生成了氨基甲酸酯基。图3说明了HTBN/PTMEG中-OH与TDI中-NCO发生较完全的化学反应,生成了2端以-NCO封端、主链上含氨酯键的产物ITPM。

3结论

(1)HTBN/PTMEG与TDI反应前,要充分脱水,从而减少副反应。

(2)R值越大,ITPM中-NCO含量越多。

(3)ITPM的较佳合成工艺条件:反应温度为85℃,反应时间为3.0h。