可再浆化水溶性丙烯酸酯压敏胶的研制

李铭杰 李健雄

摘要:以丙烯酸丁酯(BA)、丙烯酸异辛酯(2-EHA)、特殊单体A、丙烯酸(AA)和丙烯酸羟乙酯(HEA)为单体,乙酸乙酯(Ea)和乙醇为溶剂,偶氮二异丁腈(AIBN)为引发剂,三乙醇胺(TEOA)和氢氧化钾(KOH)为中和剂,氮丙啶或水性异氰酸酯为固化剂,采用溶液聚合工艺制备了一种性能优良的水溶性丙烯酸酯压敏胶(PSA).采用单因素实验法系统地研究了AA用量、HEA用量、特殊单体A用量、AIBN用量、羧基中和度以及固化剂种类和用量对水溶性PSA的黏度、初粘性、180°剥离力、持粘性和水溶性等性能的影响。结果表明,水溶性丙烯酸酯PSA的较佳合成工艺条件为,AA占单体总量的15%,HEA的用量为4%,特殊单体A用量为6%,引发剂用量为0.5%,羧基中和度为80%;在此工艺条件下制备的水溶性丙烯酸酯PSA具有较好的综合性能,其胶带产品能够用于造纸行业的接纸用途,解决生产过程中废纸回收再浆化的“胶粘问题”。

关键词:水溶性;压敏胶;丙烯酸酯;可再浆化;

中图分类号:TQ436+.3文献标识码:A 文章编号:1001-5922(2019)04-0028-06

随着社会和科学技术的快速发展,绿色环保已成为当今时代的主题,人们对环保及资源回收利用的日益关注,使各种资源材料的回收再利用越来越受到重视。这些可回收利用的资源材料如橡胶、塑料、纸张、钢铁及金属制品等,其中,废纸的回收利用已有成熟工艺和设备。在现代造纸工业中,随着废纸用量的增加而产生了日益严重的“胶粘物质”问题,“胶粘物质”主要来源于废纸中常规压敏胶粘剂(PSA)、热熔胶粘剂、各种施胶剂和残余油墨等不能溶于水的胶粘物质,含有传统胶粘剂的废纸一般被视为不可再制浆的。通常的作法是将其垃圾化处理,此举不仅浪费资源,且对环境造成严重污染。这些物质本身具有粘性,与细小纤维、无机填料等粘接在一起形成粘性“小球”沉积物,污染和堵塞造纸设备,影响正常生产和效率,这是由于造纸行业需要使用双面胶粘带来连接前后纸卷,以保证生产的连续性和效率。为此,开发具有良好的粘接性能,又能在废纸制浆过程中容易去除的PSA成为当务之急的研究课题。国外在铜版纸、新闻纸等生产过程中已大量应用可浆化胶带,近年来,国内在造纸生产中也开始用可浆化胶带,并有逐步增长的趋势。美国3M公司、日本日东胶带公司和德国TeSa公司已推出可再浆化胶带的系列产品。但国内在该领域的研究还在起步阶段,部分公司从国外进口胶水进行涂布生产少量的可再浆化胶带。本研究采用溶液聚合法制备了一种水溶性丙烯酸酯PSA,采用单因素实验法研究了丙烯酸(AA)用量、丙烯酸羟乙酯(HEA)用量、特殊单体A用量、偶氮二异丁腈(AIBN)引发剂用量、羧基中和度以及固化剂种类和用量对水溶性PSA性能的影响,以期获得较佳的配方和工艺条件,并利用红外光谱(FT-IR)进行表征。

1实验部分

1.1实验原料

丙烯酸丁酯(BA)、丙烯酸异辛酯(2-EHA),工业级,中海油石化工程有限公司;丙烯酸(AA),工业级,上海华谊新材料有限公司;丙烯酸羟乙酯(HEA)、甲基丙烯酸甲酯(MMA),工业级,天津科密欧化学试剂有限公司;特殊单体A、偶氮二异丁腈(AIBN),AR级,国药集团化学试剂有限公司;乙醇,AR级,天津科密欧化学试剂有限公司;乙酸乙酯(Ea),工业级,中国石化有限公司;氮丙啶固化剂、水性异氰酸酯固化剂,工业级,广州科成环保科技有限公司;三乙醇胺(TEOA)中和剂,工业级,广州东仕化工科技有限公司;

氢氧化钾(KOH)中和剂,工业级,广州巨兰化工科技有限公司。

水溶性棉纸,德国进口。

1.2仪器与设备

NDJ-lB型电子数显旋转黏度计,上海昌吉地质仪器有限公司;S312-90型可调速电动搅拌装置,上海梅颖浦仪器有限公司;KJ-1065B型剥离力拉力测试机,东莞市科建检测仪器有限公司;Nicolet IS10型傅里叶变换红外光谱仪(FT-IR),美国Themo公司;CZY-G型初粘力测试仪,济南兰光机电技术有限公司。

1.3试验制备

1.3.1水溶性PSA的制备

将配方中的乙醇、Ea等溶剂加入到装有温度计、冷凝器和恒压滴液漏斗的四口反应瓶中,按配比将BA、2-EHA、特殊单体A、HEA和AA等单体混合均匀,然后将一半的混合单体加入到反应瓶中,另一半混合单体加入到恒压滴液漏斗中,开动搅拌并加热,加热到接近回流温度后,将一定量的AIBN用Ea溶解并加入到反应瓶中,控温76~80℃反应90min,然后开始滴加剩余混合单体和AIBN溶液,90min滴完,保温反应3h,最后加入剩余的AIBN及适量溶剂,10min内补滴完,继续保温3h,稀释至45%固含量,得到无色透明的黏稠液体。

1.3.2胶带样品的制备

按顺序向一次性塑料杯中加入PSA、Ea和中和剂TEOA搅拌均匀,然后加入固化剂搅拌均匀,PSA固含量为20%~22%,固化剂用量为PSA的0.5%~3%;用涂布器均勻地涂布于离型纸上,在(110±5)℃下干燥2min后复合38g水溶性棉纸制备成三文治结构的双面胶,干胶总厚度80~90um。

1.4性能测试

(1)黏度:按照GB/T 2794-2013《胶粘剂黏度的测定单圆筒旋转黏度计法》标准,采用电子数显旋转黏度计进行测定[测试温度为(23±2)℃]。

(2)180°剥离力:按照GB/T2792-2014《胶粘带剥离强度的试验方法》标准,采用剥离力拉力测试机进行测定(胶带宽度为25mm,采用25u m的PET基材背贴作补强,剥离速率为300mm/min)。

(3)初粘性:按照GB/T 4852-2002《压敏胶粘带初粘性试验方法(滚球法)》标准,采用初粘性测定仪进行测定(倾斜角为30°)。

(4)持粘性:按照GB/T 4851-2014标准进行测定。将粘贴压敏胶带的被粘试样垂直悬挂在试验架上,下挂规定质量的砝码,以一定时间被粘试样下滑的位移量(或被粘试样完全脱离的时间)来表征压敏胶的持粘性。

(5)水溶性:取500mL玻璃烧杯一个,注入200~400mL水,然后取双面胶带裁成约2.5cm×10cm规格,撕开离型纸后将胶体放进烧杯中,5min后即可观察水溶效果。胶体完全溶解成絮状物,无颗粒沉淀,则说明PSA胶粘带水溶性良好。

(6)微观结构特征:采用傅里叶变换红外光谱(FT-IR)仪进行表征。

2结果与讨论

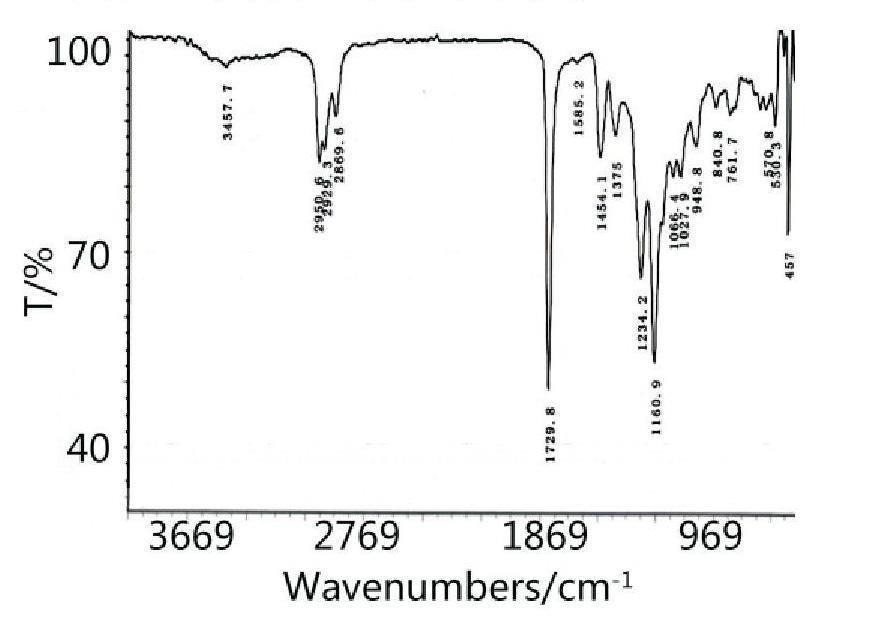

2.1FT-IR的表征与分析

取少量水溶性丙烯酸酯PSA放入玻璃表面皿中,然后置于100℃的烘箱中干燥至恒量,制备PSA胶膜,采用FT-IR仪对PSA胶膜结构进行表征,制备的水溶性丙烯酸酯PSA的FT-IR曲线如图1所示。由图1可知:在3457.7cm-1处出现微弱的吸收峰,这是PSA分子链中-OH的伸缩振动特征吸收峰;2990.6cm-1、2929.3cm-1和2869.6cm-1为甲基和亚甲基的对称伸缩振动特征吸收峰;1729.8cm-1是C=0的伸缩振动特征吸收峰,也是丙烯酸酯的特征吸收峰;1454.1cm-1和1375cm-1为甲基和亚甲基的变形振动特征吸收峰;14234.2cm-1和1160.9cm-1处为C-0-C的特征吸收峰;在波数1630cm-1处无明显双键伸缩振动特征吸收峰出现,990cm-1处无明显双键面外弯曲振动特征吸收峰,说明双键已基本消失,单体基本都参与了聚合反应。

2.2AA用量对水溶性PSA性能的影响

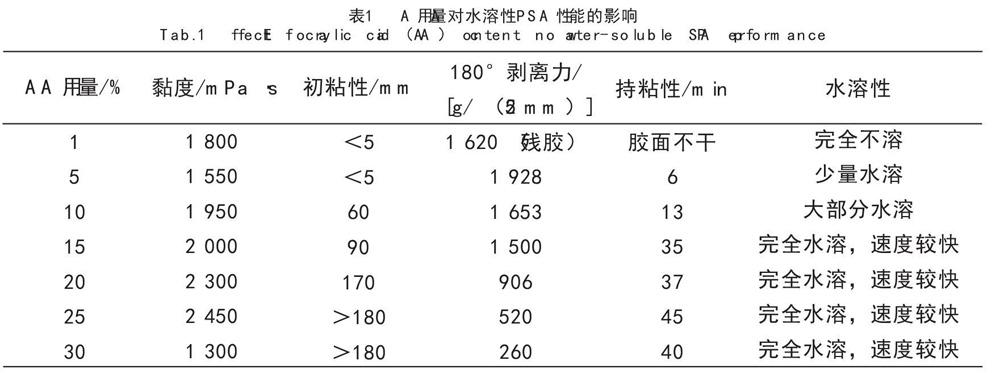

水溶性丙烯酸酯PSA要能具备水溶性能,必须满足其分子链中不仅有足够的亲水性基团,而且亲水性基团在分子链中分布要相对均匀。-COOH官能团既有亲水性和交联功能,又可参与交联反应,-COOH含量越多,PSA水溶性越好,-COOH官能团中和成盐是必要条件,但含有-COOH的AA单体之玻璃化转变温度(Tg)比较高,用量过多会导致合成的PSA太硬,影响初粘性、剥离力,甚至失去压敏性,对产品的实际应用性能有较大影响。本研究采用滴加工艺来实现-COOH在PSA分子链中分布相对均匀且含量足够。固定HEA用量为4%,特殊单体A用量为6%,AIBN用量为0.5%,羧基中和度为80%,以PSA的黏度、初粘性、180°剥离力、持粘性和水溶性为考查对象,研究AA单体用量对水溶性PSA性能的影响,实验结果如表1所示。

由表1可知:随着AA用量的增加,PSA的黏度先增大后减小;初粘性减小;180°剥离力先增大后减小;持粘性亦先增大后减小,水溶性逐渐变好,溶解速度变快。当AA占单体总量的15%以上时,水溶性丙烯酸酯PSA才能满足水溶性要求。综合考虑,选择AA用量为15%时,PSA综合性能较好。

2.3HEA用量对水溶性PSA性能的影响

亲水性-COOH基团耐碱性较差,且AA单体的T较高,若单独采用AA中的-COOH来实现水溶性,会导致AA含量过高,胶体较硬,影响PSA的应用性能。基于以上原因,引入另一种功能单体HEA,不仅可以提升水溶性,还可以提供交联点。本实验固定AA占单体总量的15%,特殊单体A用量为6%,AIBN用量为0.5%,羧基中和度为80%,以PSA的黏度、初粘性、180°剥离力、持粘性和水溶性为考查对象,研究HEA单体用量对水溶性PSA性能的影响,结果如表2所示。

由表2可知:随着HEA用量的增加,水溶性丙烯酸酯PSA黏度先增大后基本不变;初粘性、180°剥离力减小;持粘性变化不大,水溶性逐渐变好。这是由于HEA带有极性基团(-OH),随着-OH的增加,有助于提高PSA的界面黏附力和内聚力;HEA和其他丙烯酸酯类单体的聚合活性相当,其用量的增加,对PSA的分子质量不会有明显的变化,对180°剥离力影响也不大。综合考慮,选择HEA的用量为4%较适宜,此时,PSA的综合性能较好。

2.4特殊单体A配比对水溶性PSA性能的影响

特殊单体A是一种可聚合的水溶性单体,含可聚合的双键和水溶性官能团,主要用于改善水溶性丙烯酸酯PSA的水溶性能。固定AA占单体总量的15%,HEA用量为4%,AIBN用量为0.5%,羧基中和度为80%,以PSA的黏度、初粘性、180°剥离力、持粘性和水溶性为考查对象,研究特殊单体A用量对水溶性PSA性能的影响,实验结果如表3所示。

由表3可知:随着特殊单体A用量的增加,PSA的黏度开始基本不变,之后用量继续加大,黏度逐渐变小,180°剥离力、持粘性和初粘性均变化不大,水溶性逐渐变好。这是由于特殊单体A是一种含亲水基团的改性AA系单体,本身位阻效应较大,与其他丙烯酸酯单体共聚比较困难,影响了聚合反应的动力学链长,用量增大,PSA的分子链会减小,导致黏度减小,而分子链变短有利于水溶,且自身具有水溶性,因此水溶性能变好,但是加入量过大,会影响聚合反应,且引起胶水黄变;综合考虑,选择特殊单体A的加入量为6%较适宜,此时PSA的综合性能较好。

2.5AOBN用量对PSA性能的影响

PSA的黏度大小决定于其分子质量的大小,与聚合反应时的自由基浓度和单体浓度有关。一般若不考虑链转移反应,动力学链长与AIBN浓度平方根成反比,因此AIBN浓度越高,合成的PSA分子质量越低。本研究中,AIBN分成2份:滴加AIBN、最终加AIBN。PSA的分子质量主要取决于滴加AIBN的量,最终加AIBN主要用于消除反应体系中的残留单体。固定AA占单体总量的15%,HEA用量为4%,特殊单体A用量为6%,羧基中和度为80%,以PSA的黏度、180°剥离力、持粘性和水溶性为考查对象,研究AIBN用量对PSA性能的影响,实验结果如表4所示。

由表4可知:随着AIBN用量的增加,水溶性PSA的各项性能出现不规律变化。这是由PSA的分子结构和分子质量所决定的,高分子质量的PSA不利于在被粘物表面的流动及润湿,低分子质量PSA水溶性能较好,初粘性也较好。开始AIBN浓度太低,体系内AIBN浓度过小,导致引发速率和聚合速率降低,大量的单体没有参与聚合反应,转化率降低,最终造成黏度较低。随着AIBN用量的增加,引发效率提高,单体基本参与反应,PSA黏度增大。若AIBN用量继续增大会导致PSA的分子质量减小,黏度降低,内聚强度也逐渐变小,但是PSA需要具备水溶性能,因此分子质量相对较低,分子质量的改变范围对其持粘性影响不大。综合考虑,AIBN用量为0.5%时较适宜,此时PSA的性能较好。

2.6羧基中和度对PSA性能的影响

水溶性丙烯酸酯PSA要具备水溶性能,这不仅要求分子链中含-COOH基团,而且必须将-COOH基团中和成盐。因此,当分子链中的-COOH含量不变时,不同中和度对PSA水溶性有较大的影响。随着中和度的增大,水溶性也增加。固定AA占单体总量的15%,HEA用量为4%,特殊单体A用量为6%,AIBN用量为0.5%,以PSA的5种性能为考查对象,研究羧基中和度对PSA性能的影响,实验结果如表5所示。

由表5可知:随着羧基中和度的增加,PSA的黏度逐渐增大,初粘性变差,180°剥离力变化不大,持粘性稍有增大。这是由于羧基进行中和后,原来极性基团因成盐而降低了官能团的极性,使得PSA的180°剥离力、初粘性下降,水溶性能增加;由于极性降低,使得分子链之间的作用力增加,缠绕运动性降低,因此,PSA的黏度宏观表现为增大,内聚力相应增大,但只是增加分子间的作用,对PSA内聚力的增加有限。综合考虑,在中和度达80%时,水溶性能基本满足产品应用要求,PSA的综合性能较好。

2.7固化剂用量对PSA性能的影响

水溶性丙烯酸酯PSA,由于其水溶性要求,决定了其分子质量不能太大,分子质量太大不能满足水溶性要求,因此持粘性一般不高。为解决此问题,采用外加固化剂提高交联度的方法来提高PSA的内聚强度。分别采用水性异氰酸酯固化剂、氮丙啶固化剂进行系列化实验,每种固化剂试验4种不同的量,以PSA的4种性能为考查对象,研究不同固化剂及用量对PSA的性能影响,实验结果如表6所示。

由表6可知:随着固化剂的加入量增大,PSA的初粘性减小,剥离强度降低,水溶性能下降,持粘性稍微有提升。这是因为固化剂交联反应一定程度上提高了PSA聚合物的分子质量,增加了內聚强度、本体黏度和弹性模量,而PSA润湿被粘基材表面的能力减弱,界面拉伸破坏应力及界面黏附力降低,剥离强度减小。由于水溶性丙烯酸酯PSA自身分子量比较低,

即使经过外加固化剂交联,内聚力增加不显著。水性异氰酸酯固化剂对初粘的影响较小,各方面性能优于采用氮丙啶固化剂。综合考虑,采用水性异氰酸酯固化剂,添加量在1.0%~2.0%之间,此时,PSA各方面性能较好。

3结语

(1)以BA、2-EHA、特殊单体A、AA和HEA为共聚单体,Ea和乙醇为溶剂,AIBN为引发剂,TEOA和KOH为中和剂,采用溶液聚合工艺制备了一种性能优良的水溶性丙烯酸酯PSA。获得的较佳配方和工艺为:AA占单体总量的15%、HEA用量为4%、特殊单体A用量为6%、AIBN用量在0.5%和羧基中和度为80%。

(2)采用水性异氰酸酯固化剂、氮丙啶固化剂对PSA进行外交联固化,研究结果表明,采用水性异氰酯固化剂较合适,用量为1%~2%。

(3)该PSA及胶粘带产品已经批量化生产,并成功应用于造纸行业的接纸胶带。