棒磨机在铜精矿样品制备中的应用

谢中科

(江西华赣瑞林稀贵金属科技有限公司,江西丰城 331100)

中国铜矿资源从规模、品位、物质组成看,具有矿床小、品位低、共伴生矿多等特点,铜资源不足,特别是富铜资源短缺[1]。 随着富矿资源越来越少,国内多家铜冶炼企业的矿类原料除自产矿和进口矿以外,冰铜粉、混合矿(通常是由冰铜粉、冶炼渣等与铜精矿混合而成的矿种,以下称“地方矿”)也逐渐成为企业冶炼的原料之一。

铜精矿样品制备粒度是化验分析准确度的重要指标。 铜精矿分析标准规定试样的粒度应不大于100 μm[2]。 对于品位低、杂质高的铜精矿,特别是冰铜粉、地方矿类的物料(其杂质成分高),当使用普通的制样粉碎机进行研磨,研磨时间短,粒度难以满足分析标准的要求;研磨时间过长,研钵易发热,样品会发生氧化,影响样品的品质。鉴于棒磨机研磨效果好,作业效率高,目前,已有多家企业开始用实验室棒磨机替代普通的制样粉碎机作为铜精矿的研磨设备。 为确保棒磨机在铜精矿样品制备过程中工作效率和研磨质量达到最优,本文依据实验研究,对棒磨机的最佳研磨时间以及研磨过程中精矿品质的变化情况等进行总结。

1 实验样本及实验设备

实验样本为:1)地方矿,品位约17%;2)浮选铜精矿,品位25%~30%。

设备及主要工具包括:1)电子天平(精度0.1g);2)棒磨机;3)制样粉碎机,150 目(0.1 mm)标准筛、180 目(0.088 mm)标准筛;4)不锈钢盛样盘、毛刷等。

2 实验方法与数据

2.1 研磨时间与粒度的实验

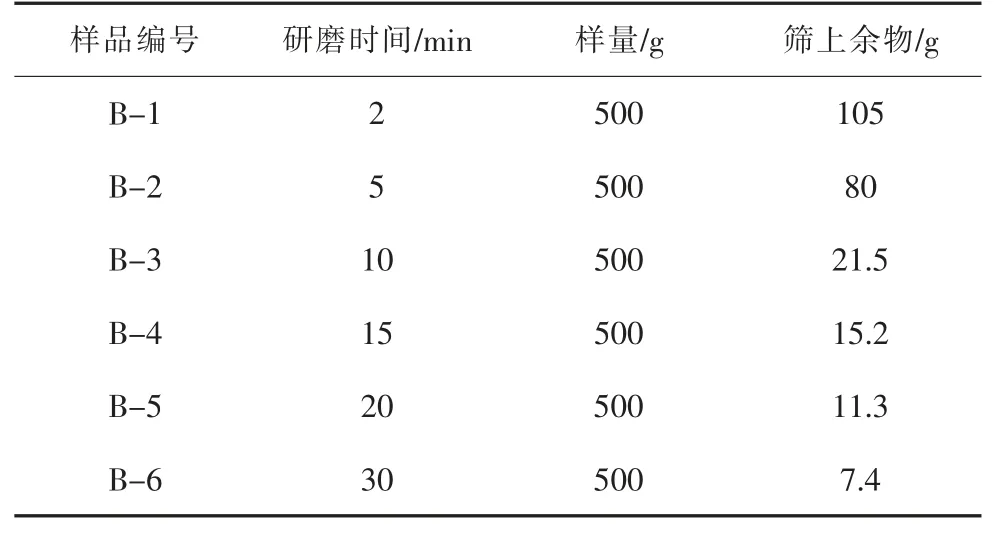

本次实验目的是验证不同品级的铜精矿用棒磨机研磨时,其粒度达到分析要求的最佳研磨时间。样本选用地方矿和浮选铜精矿;制样过程按照铜精矿取制样标准要求采用份样缩分法和四分法对样品进行匀样、缩分、过筛[3],并按棒磨机操作要求研磨。实验方法具体步骤如下:1)将浮选铜精矿和地方矿两个样品分别进行混匀、缩分,均匀分成6 个试样,每个试样500 g,并进行编号标识。 浮选铜精矿编号为A-1~A-6;地方矿编号为B-1~B-6。 2)将试样按顺序全部装入棒磨筒内。开启棒磨机电源,设备启动稳定后,在达到设定的研磨时间后,关闭设备。 按照编号依次取出试样使用150 目(即100 μm)标准筛进行粒度测试实验(筛分过程中可用毛刷轻刷以辅助过筛),实验数据见表1、表2。

表1 浮选铜精矿在不同研磨时间过150 目筛筛上余物量

表2 地方矿在不同研磨时间过150 目筛筛上余物量

由表1、表2 可以看出,在设定的6 个不同的研磨时间,浮选铜精矿在研磨15 min 时,试样研磨粒度基本达到了150 目;而地方矿在同样的研磨时间里,试样粒度通过率要比浮选铜精矿差得多,在研磨30 min时,试样筛上余物仍有约1.5%不能通过150 目筛。

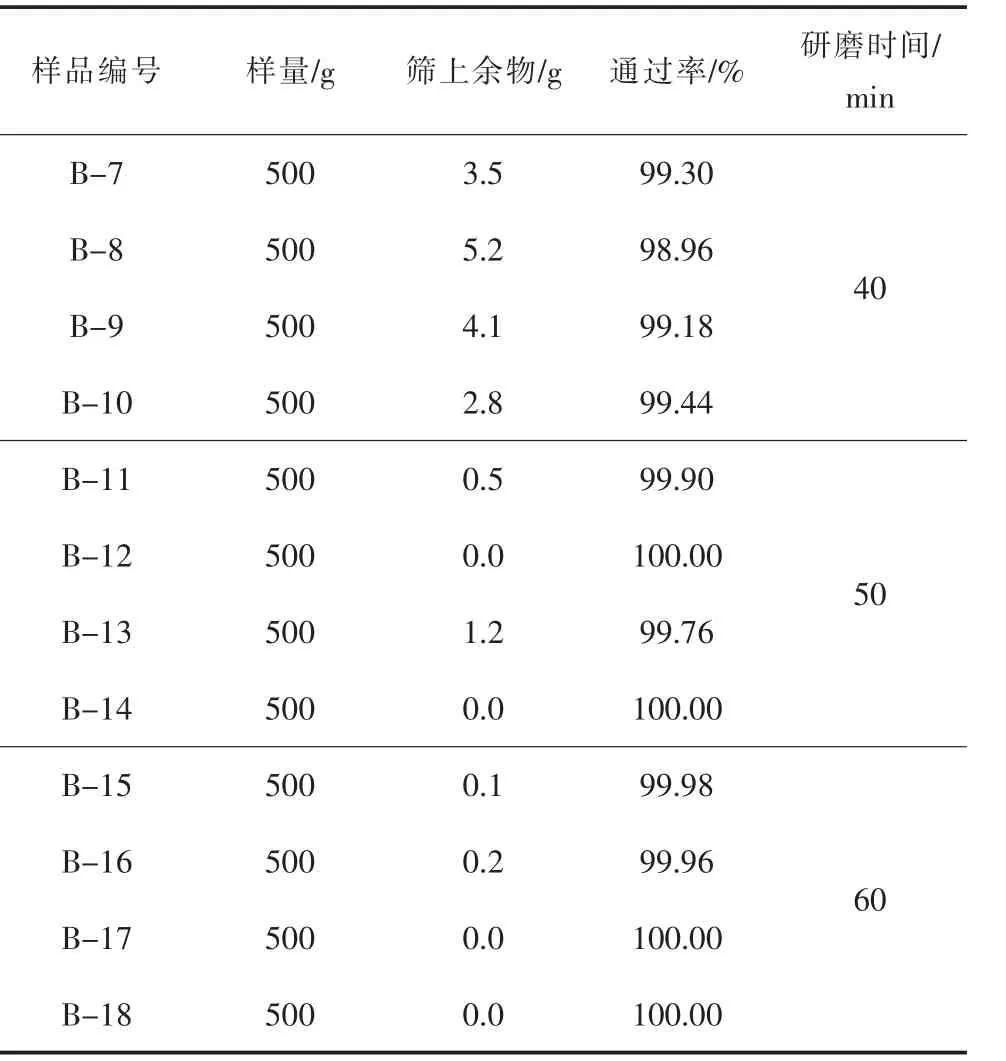

为确定地方矿100%通过150 目筛所需的研磨时间,继续对地方矿样品进行研磨测试实验。重复上述匀样缩分步骤,缩分出12 个试样,每个试样500 g(编号B-7~B-18)分别放入棒磨机内研磨,设定3 个研磨时间。其中试样B-7~B-10 研磨40 min;试样B-11~B-14 研磨50 min;试样B-15~B-18 研磨60 min。取出后用150 目标准筛筛分,筛分实验数据如表3。

表3 地方矿研磨40 min、50 min、60 min 后150 目筛筛分实验数据

从表3 可以看出,地方矿试样经过50~60 min的研磨,平均通过率为99.95%,基本能通过150 目标准筛(因筛上余量对精矿品位影响非常小,可忽略不计),符合分析标准要求,因此地方矿试样在棒磨机内研磨60 min 左右,粒度可达到要求。

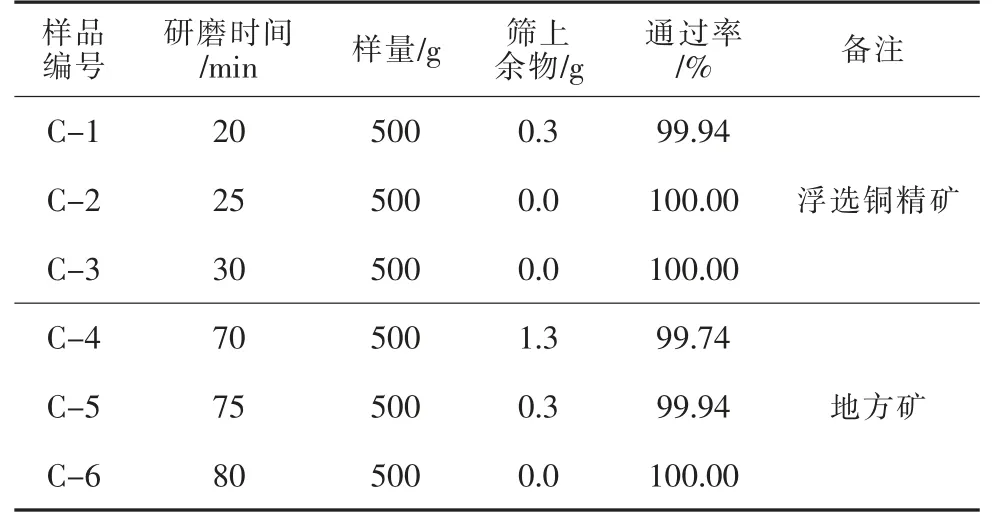

地方矿虽然经60 min 左右研磨后,样品的粒度已达到铜精矿分析标准要求;但在实际的化验分析过程中,因其与浮选铜精矿相比,成分更为复杂,其化验分析的多组数据显示出其波动较大。 为了保证品质数据的稳定性和准确性, 现将铜精矿样品的制备粒度统一从150 目提高至180 目, 再进一步对浮选铜精矿和地方矿粒度满足180 目进行研磨实验。在上述实验的基础上,C-1~C-3 试样为浮选铜精矿,将研磨时间分别设定20 min、25 min、30 min;C-4~C-6 为地方矿, 研磨时间分别设定70 min、75 min、80 min。 实验数据见表4。

表4 浮选铜精矿和地方矿研磨180 目筛筛分实验数据

从表4 中可以看出,在确定能通过150 目标准筛的研磨时间基础上再适当延长精矿的研磨时间进行180 目粒度测试实验:浮选矿研磨时间在20~30 min,地方矿研磨时间在70~80 min 时,就能确保试样几乎全部通过180 目筛。 该粒度比分析标准中规定的粒度要求更细,且实验证明,精矿粒度越细,化验检测数据的稳定性越好。

2.2 铜精矿研磨时间对品位影响

本实验目的是验证铜精矿在保证满足分析粒度的条件下,不会对品位产生影响的最佳时间。

选取5 批不同来源、品位在23%~30%之间的浮选铜精矿作为样本进行研磨实验,观察不同时间内精矿品质变化和波动情况,确定在满足粒度要求前提下的最佳研磨时间。

实验操作步骤: 将每批样品均匀缩分成8 个试样,共40 个样品,依次编号后放入棒磨机内研磨,每批样品对应的8 个试样分别设定在15 min、25 min、35 min、55 min、75 min、90 min、100 min、120 min 8个不同的研磨时间里进行研磨。研磨结束,依次取出试样筛分装袋后送监测分析铜。 观察其品位变化情况,结果见图3。

图3 铜精矿样品不同研磨时间Cu 品位走势

从图3 中可以看出,5 批不同的浮选铜精矿在不同的时间内研磨,在90 min 时间内时,铜精矿Cu品位变化不大,且设备运行稳定,无发热现象。 但研磨时间超过90 min 后,品位会出现轻微变化,Cu 品位呈现下降趋势。分析其原因是研磨时间较长,棒磨机内研磨棒相互间因摩擦发热,使样品发生了轻微的氧化,对精矿品位产生影响。 因此为防止品质变化,铜精矿在棒磨机内研磨时间应设定不超过90 min。

3 结论

上述实验表明,采用棒磨机研磨铜精矿,在其品质不发生变化,精矿试样能100%通过180 目筛的最佳研磨时间为:浮选铜精矿20~30 min;地方矿70~80 min。 这样有效解决了铜精矿制备粒度的难题,而且可以做到将试样加工至比铜精矿分析标准中要求更细的粒度,提高了样品加工质量,进一步提高了铜精矿元素分析数据的准确性。

1 台实验室棒磨机1 次可以同时加工20~45 个样品(依据棒磨机大小而定或根据企业的情况专门定制),而普通的制样粉碎机1 次只能加工1~2 个样品,因此使用棒磨机代替普通制样粉碎机,节省了时间成本,提高了作业效率,同时也降低了工作人员的劳动强度。