某抽水蓄能电站一管双机水力干扰分析

唐拥军,章 亮,王康生

(1.国网新源控股有限公司技术中心,北京市 100161;2.江西洪屏抽水蓄能有限公司,江西省靖安县 330603)

0 引言

随着我国经济社会的快速发展和调结构转型升级,抽水蓄能电站在电力系统中,尤其是在可再生能源开发利用中发挥着越来越重要的作用。现阶段我国抽水蓄能事业迎来了发展高峰期,目前已有大量的电站处于在研、在设、在建和在运行状态。为了节省工程投资,抽水蓄能电站普遍采用一管双机或一管多机的布置形式,共用引水隧洞的机组间存在水力联系,当其中一台机组甩负荷或大幅度增减负荷时所产生的沿管线压力变化和流量变化,势必会引起其他运行机组工作水头及引用流量的变化,从而对运行机组的稳定运行造成影响,即形成所谓的水力干扰[1]。由于抽水蓄能机组通常具有水头高、引水管路长、转速快、工况转换频繁、淹没深度高等特点,因此,抽蓄机组的过渡过程更加复杂,对机组及电站的安全威胁更大,抽水蓄能机组过渡过程成为机组及电站安全运行所关注的重点[2]。电站在设计阶段会进行各种过渡工程的数值仿真计算,不过仿真计算时对模型和边界条件进行了一定的简化,且计算结果不能得到各部位的压力脉动变化情况,所以计算结果的准确性需现场试验结果的验证。考虑到对抽水蓄能机组一管双机甩负荷研究的文献已有不少,而水力干扰研究方面的文献相对较少。于是本文对某抽水蓄能电站一管双机水力干扰过程的仿真计算和现场试验进行对比分析。

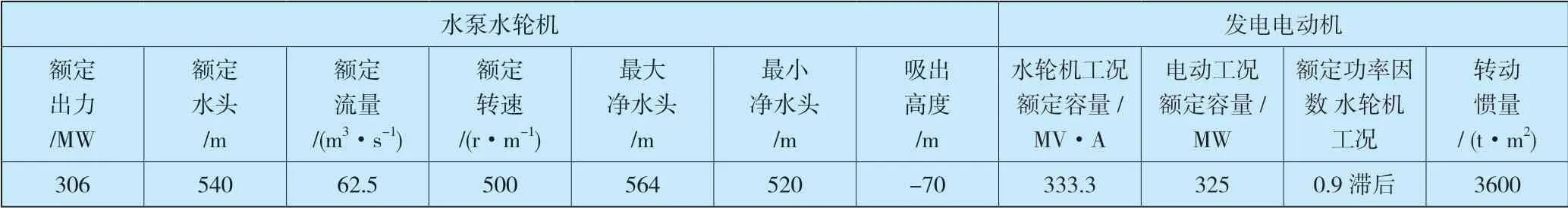

1 电站流道布置及机组基本参数

某电站装机4台300MW混流式抽蓄机组,机组基本参数见表1。上水库设计洪水位734.78m,正常蓄水位733.00m,上水库死水位716.00m,下水库设计洪水位183.29m,下水库正常蓄水位181.00m,下水库死水位163.00m,引水系统采用两洞四机竖井式布置,在竖井中部设置中平段,输水道总长约为2646.80m,其中引水隧洞长1369.50m,尾水隧洞长1277.30m,尾水系统采用两洞四机“一坡到顶”布置。

该机组过渡过程参数蜗壳进口中心线上压力最大值不大于850 m水柱,尾水管进口压力不少于0m水柱,机组转速上升率不大于50%。

2 仿真计算

2.1 特征线法[3]

目前对于水电机组水力过渡过程的计算通常采用特征线法,其计算原理如下。

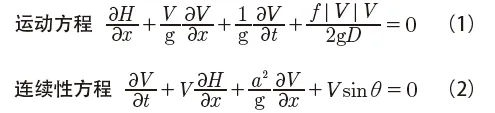

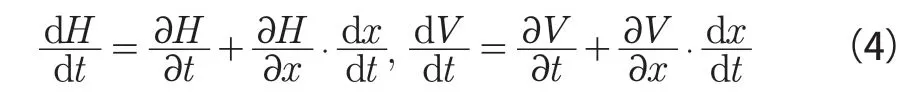

封闭管道中的瞬变流采用运动方程和连续方程进行描述,如下两式所示:

上述两方程中:H表示沿程水头,单位为m;V表示平均速度,单位为m/s;g表示重力加速度,单位为m/s2;f表示达西—威尔巴哈摩擦系数;θ表示管道中心线与水平线上的夹角,单位为(°);D表示管道直径,单位为m;a表示水击波速,单位为m/s。

表1 机组基本参数统计表Table 1 Basic parameters of pump storage unit

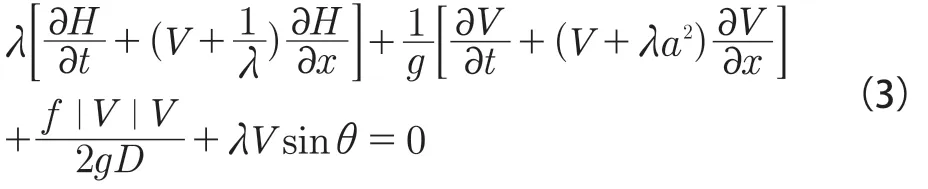

引入一未知因子λ,将上述两方程进行线性组合得到:

根据微分法则可得:

其中,C+特征线方程适用于上游引水管路,C-特征线方程适用于下游输水管路。

2.2 仿真结果[4]

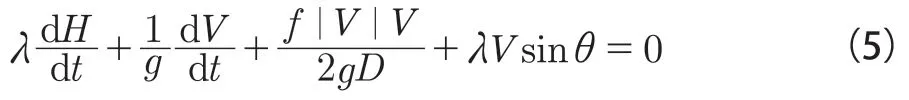

抽蓄机组的水力过渡过程牵涉水力、机械和电气三方面内容,其计算模型复杂,因此多采用商用软件进行。该电站水力过渡过程采用SIMSEN过渡过程计算软件进行。利用该软件建立的过渡过程计算模型如图1所示。

图1 该电站过渡过程计算模型Figure 1 Model configuration for the transient calculation of power station

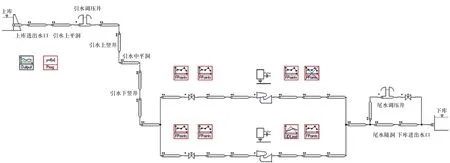

水力干扰模拟作为水力过渡过程模拟计算的重要内容,其主要目的是分析受干扰机组的运行稳定性,该电站水力干扰模拟计算工况之一为:上库水位725m,下库水位174m, 1、2号机组均带额定300MW负荷,2号机组甩负荷,1号机组作为受干扰机组。计算中2号机组导叶关闭速率取值每秒2.857%,并假定受干扰1号机组额定转速不变,活动导叶不动作。该工况水力干扰模拟计算得出1号机组蜗壳末端压力最大值为704m水柱,1号机组尾水管进口压力最小值42m水柱,2号机组蜗壳末端压力最大值为759m水柱,2号机组尾水管进口压力最小值46m水柱,满足过渡过程压力限值要求,此外,1号机组水轮机最大瞬时出力为额定出力的135%(发电机效率取值98%,折算出发电机出力404.8MW),持续时间2s,满足GB/T 7894—2009中7.1.1[5]的要求。部分计算结果如图2~图4所示。

图2 1号、2号机组导叶开度和转速上升率变化曲线Figure 2 Time waveform of guide vane opening and speed rise of unit 1# and unit 2#

图3 1号、2号机组蜗壳末端压力和尾水管进口压力变化曲线Figure 3 Time waveform of pressure at spiral case end and draft tube inlet of unit 1# and unit 2#

图4 1号机组水泵水轮机出力变化曲线Figure 4 Time waveform of pump turbine output of unit 1#

3 现场试验

3.1 测点布置及试验

该电站采用一管双机布置,即1号与2号机组共用一条引水输水管路,3号与4号机组共用一条引水输水管路,电站整组启动调试期间对1号与2号、3号与4号机组均进行了水力干扰、双机甩负荷调试试验,为了与上述模拟计算结果进行比较,分析1号与2号机组的水力干扰试验。

1号与2号机组布置的试验测点包括有功功率、发电机断路器(GCB)、导叶开度、转速、压力、振动及主轴摆度等测点。

在上库水位729.5m、下库水位169.6m条件下,进行了甩100%额定负荷的水力干扰试验,试验流程为1号和2号机组均先带100%额定负荷300MW运行,调速器为运行时常用的功率模式,在运行一段时间振摆数据稳定且试验数据采集系统连续录波启动后,分2号机组GCB甩负荷,记录各参数并观测1号机组运行的稳定性。

3.2 试验结果分析

水力干扰试验过程1号、2号机组关键参数统计如表2所示,1、2号机组有功功率、导叶开度、转速、蜗壳进口压力、尾水管进口压力变化曲线如图5~图8所示。

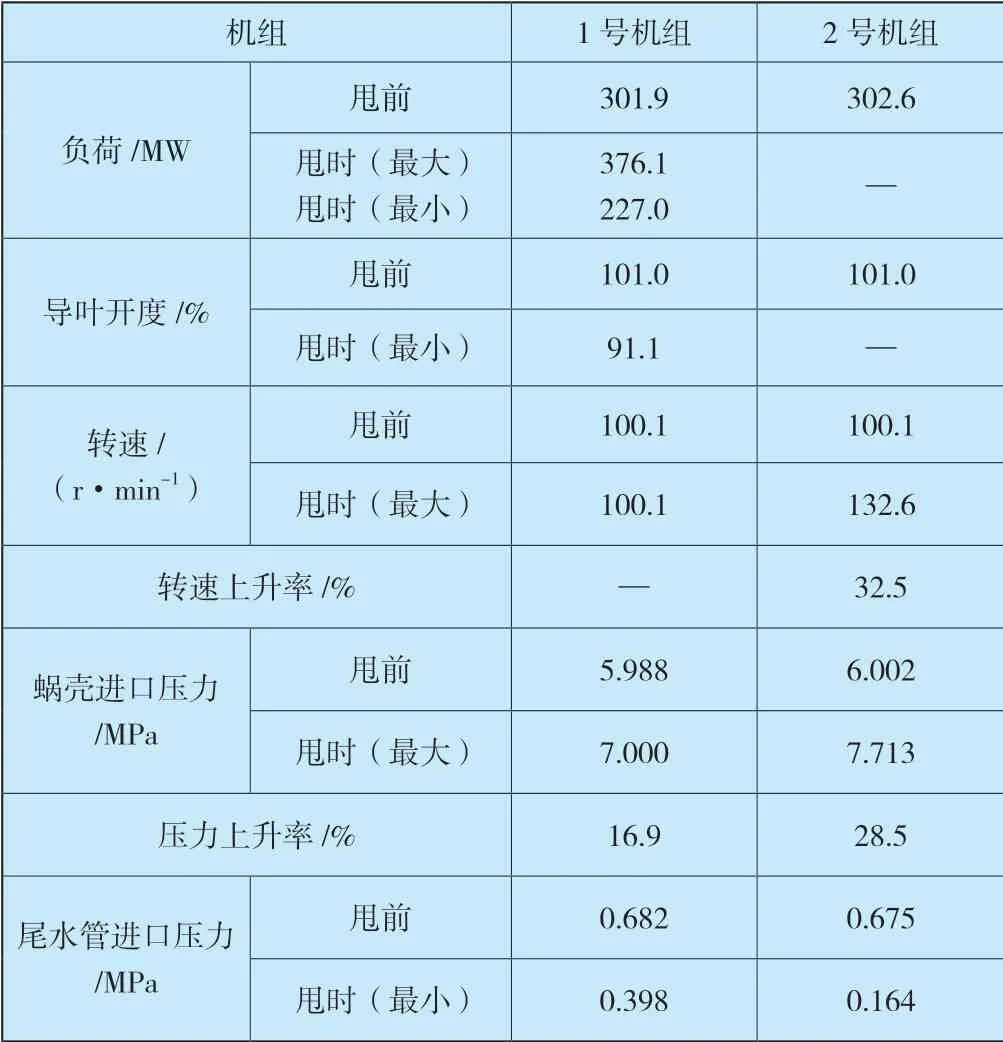

表2 水力干扰试验过程1、2号机组关键参数统计表Table 2 Statics of key parameters of unit 1# and 2# in hydraulic disturbance field test

图5 1号机组有功功率、导叶开度、转速变化曲线Figure5 Time waveform of active power,guide vane opening and rotating speed of unit 1#

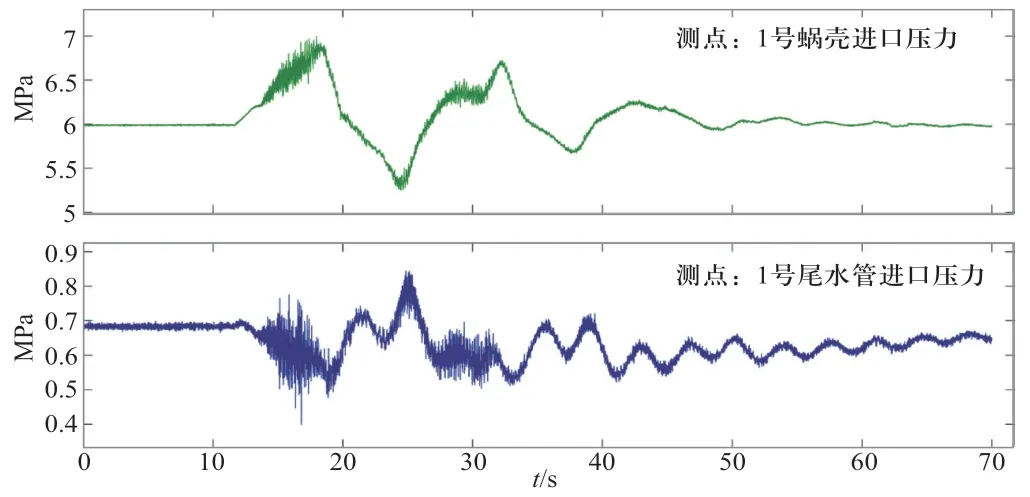

图6 1号机组蜗壳进口压力、尾水管进口压力变化曲线Figure6 Time waveform of spiral case inlet and draft tube inlet pressure of unit 1#

图7 2号机组有功功率、导叶开度、转速变化曲线Figure 7 Time waveform of active power,guide vane opening and rotating speed of unit 2#

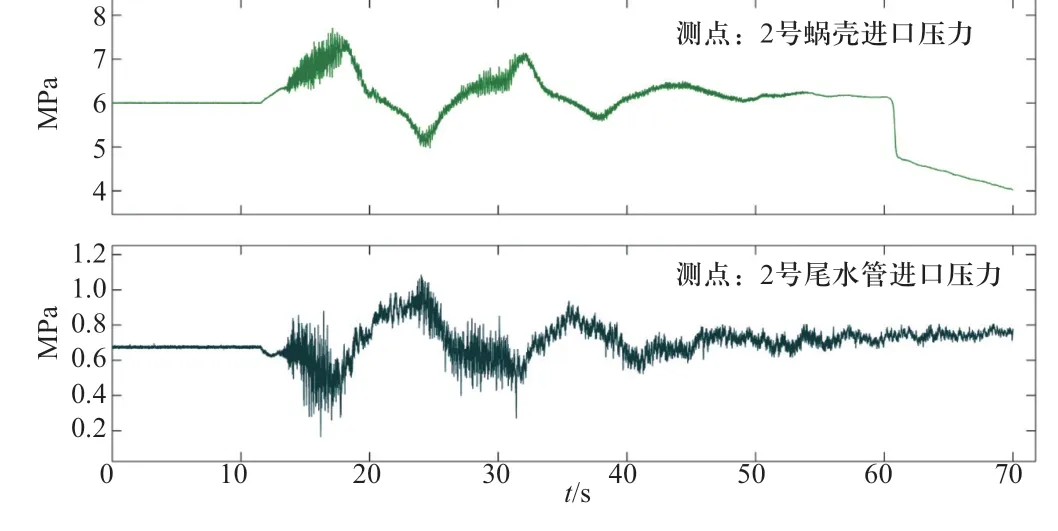

图8 2号机组蜗壳进口、尾水管进口压力变化曲线Figure 8 Time waveform of spiral case inlet and draft tube inlet pressure of unit 2#

该水力干扰试验过程,1号机组蜗壳进口压力最大值7.000MPa(714.3m水柱),尾水管进口压力最小值0.398MPa(40.6m水柱),机组转速稳定在100%额定转速,未见明显波动;2号机组蜗壳进口压力最大值7.713MPa(787.0m水柱),尾水管进口压力最小值0.164MPa(16.7m水柱),转速上升率32.5%,上述指标满足设计要求。1号机组发电机最大出力376.1MW,上升率为25.4%,持续时间小于0.1s,满足GB/T 7894—2009中7.1.1的要求。此外,1号机组的振动摆度幅值增幅不大,各辅助系统运行正常。可见,2号机组甩负荷对1号机组产生了一定的影响,但1号机组仍能保持安全稳定运行,水力干扰试验成功。

与模拟计算结果相比较,1号机组实测蜗壳压力最大值、尾水管进口压力最小值与模拟计算结果基本一致,2号机组实测蜗壳压力最大值比模拟计算结果稍大,尾水管进口压力最小值比模拟计算结果偏小,这可能与模拟计算不能算出压力脉动,而结果修正时计入的压力脉动量偏小有关。1号机组发电机出力实测值376.1MW比模拟计算结果404.8MW要小,这与模拟计算时假定导叶开度不变,而试验时调速器处于功率模式有关。当调速器处于功率模式时,是以有功功率信号作为反馈信号,若功率反馈值与设定值存在偏差,则会相应地调整导叶开度。2号机组GCB分闸甩负荷后,导叶快速关闭导致蜗壳进口出现水锤压力波,水锤压力波向上游压力钢管传播,由于1号与2号机组采用一管双机布置,1号机组蜗壳进口压力增大,导致水泵水轮机的工作水头上升,水泵水轮机的出力也上升,也即发电机出力增大,因为1号机组调速器处于功率模式,此时导叶会相应关闭,因此,1号机组蜗壳进口压力出现最大值时,因为导叶开度的减小,从而使得发电机最大出力值比模拟计算值要小。此外,1号发电机出力第二次峰值与压力钢管的调压井有关,若没有调压井则1号发电机出力最大值肯定要比实测值要大得多。还有,1号发电机出力最大值与运行水头和2号机组导叶关闭规律有关。这些对发电机过负荷保护的定值设置提高了要求[6],既要避免发电机定子电流过大损害发电机,又要避免1号机组轻易发生非计划停机。

4 结论

(1)介绍了水电机组过渡过程计算常用的特征线法,针对某抽水蓄能电站一管双机水力干扰模拟计算结果和真机试验进行了详细分析,结果发现两台机组的蜗壳进口压力最大值、尾水管进口压力最小值、转速上升率等满足设计要求,发电机最大出力满足相关标准要求。2号机组甩负荷对1号机组产生了一定的影响,但1号机组仍能保持安全稳定运行,水力干扰试验成功。

(2)该电站水力干扰试验的方法和结果可为其他抽水蓄能电站开展类似试验时提供参考借鉴。

(3)该电站模拟计算结果用来校核机组运行稳定性是可信的,该电站过渡过程计算模型的建立和计算方法可以为校核新建电站的设计及已投运机组的运行稳定性提供技术参考。