碳纤维复合材料汽车翼子板构件的设计及性能分析

冯 奇

(上海汽车集团股份有限公司,上海 201804)

0 前言

翼子板是遮盖车轮的车身外板,在汽车行驶过程中防止被车轮卷起的砂石、泥浆等飞溅,保护车身,增加汽车车身的使用寿命。同时,翼子板还要满足汽车外造型,并给保险杠、挡泥板、组合灯、转向灯等汽车外饰件及附件提供安装支撑,因此需要具有一定的承受载荷和抵抗变形的能力[1-5]。随着汽车产业中关于车身材料轻量化的发展趋势,碳纤维作为轻质高强的纤维材料已被广泛应用于制备一些树脂基复合材料以实现力学性能的增强[6-9]。由于翼子板属于车身覆盖件,其外板造型不能随意改变,因此在使用碳纤维复合材料进行翼子板的设计开发受到原件造型限制,对其非造型面的局部结构进行优化设计或在其造型面内侧增加材料和支撑结构,这也使得结构设计受到了极大的限制[10-12]。

笔者根据碳纤维复合材料翼子板的结构要求,对其非造型面的局部结构或在造型面内侧增加材料和加强结构进行正向设计。以上汽EP11新能源车的翼子板结构为基础,使用碳纤维增强复合材料替代原来的钣金材料,在保证翼子板设计性能要求的前提下,充分考虑翼子板的装配关系,采用计算机辅助设计方法对翼子板结构进行正向设计,实现结构轻量化。翼子板形状基本保持不变,对其各设计硬点之间的连接部位,优化翼子板各区域的尺寸的厚度参数。

1 实验部分

1.1 实验原料

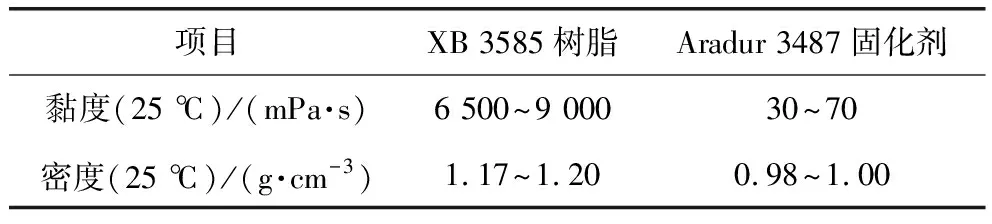

实验选用XB 3585树脂(享斯近化工贸易上海有限公司)、Aradur 3487固化剂(亨斯迈化工贸易上海有限公司)作为基体树脂材料,以台丽TC-33 3K碳纤维(宜兴恒亚碳纤维公司)作为增强碳纤维材料。原料基本性能指标见表1和表2。

表1 基体材料及固化剂基本性能

表2 增强碳纤维基本性能

1.2 样品制备

翼子板的几何模型的基本尺寸为780 mm×170 mm,在重心位置留有一个浇口。整体灌注成型过程包括:模具表面处理、碳纤维铺层、铺放辅助材料、抽真空(真空度为-0.07~-0.08 MPa)、灌注配置树脂、固化、脱模、切割及打磨、小件连接、油漆及抛光处理。

1.3 性能测试与表征

1.3.1 碳纤维复合材料翼子板主体结构

原钢制翼子板为单片钢板多序冲压成型,厚度为0.65 mm。充分考虑碳纤维复合材料制造工艺和翼子板的装配关系,并保证造型面和硬点安装面不变,通过向造型面内改变板厚及采用加强结构的方法进行碳纤维翼子板主体设计。将原钢制翼子板三维模型导入Catia软件中,利用曲面设计模板中的抽取面功能,将设计硬点要求的各造型面及装配面提取出来,选择在主体造型面外侧或垂直于主体造型面的装配面与主体一体成形。利用曲面桥接功能设计装配面与主体造型面之间的连接曲面,将设计的曲面加厚即可得到翼子板三维主体模型。翼子板主体结构设计结果见图1:翼子板主体与部分硬点一体成形;部分硬点与翼子板主体的过渡面采用简单曲面,并消除局部凸起结构;为了部分硬点刚度,在翼子板内表面增加加强结构;注意消除与装配件的干涉。

(a) 翼子板装配硬点图

(b) 翼子板变厚度设计图

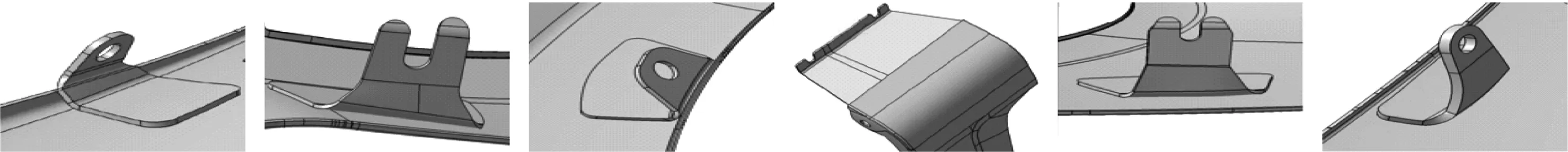

1.3.2 碳纤维复合材料翼子板装配硬点设计

硬点连接翼子板及周围的装配件,其设计要求有足够的刚度,并且与周围装配件不发生干涉。为了方便碳纤维复合材料翼子板的制造加工,部分需要单独设计加工,并通过胶接形式与碳纤维复合材料翼子板主体相连,胶接采用改性环氧树脂结构胶(23 ℃时,剪切强度约为38 MPa)。原翼子板结构中,部分硬点与翼子板主体之间有较长的连接面,连接曲面复杂,并有加强筋,不利于碳纤维复合材料硬点的制造成形。在新设计的结构中,用曲面桥接功能在装配面与主体造型面之间建立简单曲面,避免了局部结构突变导致过渡圆角过小引起的碳纤维复合材料分层以及碳纤维扭曲或断裂,改善硬点的制造性。新设计硬点结构与原结构比较见图2。

(a) 原结构1 (b) 原结构2 (c) 原结构3 (d) 原结构4 (e) 原结构5 (f) 原结构6

(g) 新结构1 (h) 新结构2 (i) 新结构3 (j) 新结构4 (k) 新结构5 (l) 新结构6

图2 翼子板装配面

将设计得到的翼子板安装点结构与翼子板主体连接即可得到满足设计结构要求和制造要求的碳纤维复合材料翼子板结构。利用有限元方法对碳纤维复合材料翼子板性能进行仿真分析。

2 结果与讨论

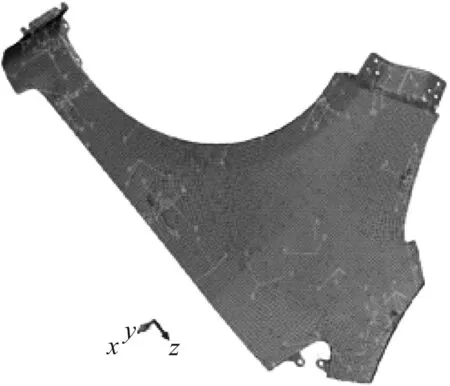

2.1 碳纤维复合材料翼子板有限元模型

碳纤维复合材料翼子板在实际使用过程中主要承受静态载荷,且结构在厚度方向尺寸与其他方向尺寸相比很小,采用壳单元对翼子板主体和硬点结构进行离散化处理。使用Altair公司的Hypermesh软件进行几何清理和网格划分。网格基本尺寸为8 mm,单元类型为S4R和S3。螺栓采用刚性单元模拟,加强结构、单独成形硬点与翼子板主体连接用Coupling模拟。有限元模型见图3,壳单元总数为11 249,其中三角形单元数量为392,所占比例为3.48%。

图3 Hypermesh中翼子板有限元模型

在完成翼子板结构网格的划分后,为了保证计算过程的顺利进行,同时确保仿真结果的精度,需要对建立的有限元模型的连续性和网格质量进行检查。若存在不连续的部位,可通过软件中的缝合功能将不连续的节点通过定义合理的距离容差连接起来。壳单元网格质量的检查指标通常为网格的翘曲度、长宽比、最小角度和最大角度、雅可比值以及三角形网格数目比例等。一般翘曲度应不大于10,长宽比应小于5,网格最小角度不小于30°,最大角不大于120°,而雅可比值一般不小于0.6,三角形单元数目占网格总数的比例应小于5%。

根据上述标准,对翼子板网格质量进行检查,结果表明所建立的模型质量完全满足计算精度要求,可用于下一步的仿真分析。再将Hypermesh中的网格模型导入Abaqus软件中,在每个平面或者接近平面的曲面内,建立一个局部坐标系用于定义碳纤维复合材料的铺层方向,见图4。

图4 Abaqus中翼子板有限元模型

2.2 主体刚度评价

翼子板边界条件见图1(a),约束安装硬点六个自由度,定义球形加载器载荷(220 N)和重力载荷,在外板几何中心的最大无支撑区施加载荷。球形加载器的直径为25.4 mm,由于加载球头硬度比碳纤维复合材料高许多,并且在分析过程中只关注翼子板应力和变形即可,因此在仿真分析时球头可以作为刚体处理。进行碳纤维复合材料翼子板刚度和抗凹性分析时,在Abaqus软件中建立球头的解析刚体模型,并在软件中进行球头和翼子板的相对位置的装配以保证加载位置的准确。为了保证加载过程的模拟,需要定义球头与翼子板之间的接触。选择球头表面为主面,翼子板接触面为从面,定义接触属性为硬接触。

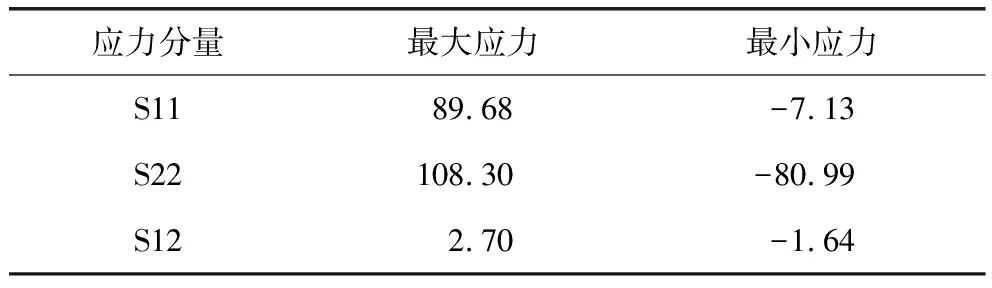

翼子板主体刚度计算结果见图5和表3(其中,S11为x轴向的应力,S22为y轴向的应力,S12为yz平面上沿y向的剪力)。由表3可以看出:翼子板主体在载荷加载点受到最大应力为108.30 MPa,最小应力为-80.99 MPa,小于碳纤维复合材料压缩强度,没有发生材料失效。位移最大值为2.14 mm,小于普遍车企标准要求的7.5 mm,刚度为102.80 N/mm。

(b) S22应力云图

(c) S12应力云图

(d) 位移云图

表3 翼子板主体刚度计算结果 MPa

2.3 主体抗凹性评估

在图3中约束安装硬点六个自由度,定义球形加载器载荷(150 N)和重力载荷,在外板几何中心的最大无支撑区施加载荷。碳纤维复合材料翼子板主体抗凹性计算结果见图6和表4。由表4可以看出:翼子板主体在载荷加载点受到最大应力为73.62 MPa,最小应力为-6.13 MPa,分别小于碳纤维复合材料拉伸和压缩强度,没有发生材料失效。位移最大值为1.46 mm,碳纤维复合材料为脆性材料,因此无塑性变形,满足抗凹性要求。

表4 翼子板主体抗凹性计算结果 MPa

2.4 翼尖刚度评价

翼尖为翼子板中经常承受载荷的位置,计算翼尖刚度时,约束安装硬点的六个自由度,并分别在上角点、下角点和前角点三点处依次施加载荷50 N和重力载荷,见图7。

(a) S11应力云图

(b) S22应力云图

(c) S12应力云图

(d) 位移云图

图7 翼尖刚度评估边界条件

在测试中,当施加了50 N的力后,翼尖刚度计算结果见图8和表5。由图8可以看出,自施力点向周围应力逐渐减小。由表5可以看出:受力时,上角点、下角点和前角点的刚度分别为1 644.74 N/mm、1 190.48 N/mm和1 231.53 N/mm,均远大于传统设计要求所规定的50 N/mm,表现出较大的刚度。

(a) 上角点位移云图

(b) 下角点位移云图

2.5 环境试验

碳纤维覆盖件的碳纤维、树脂原材料及工艺方案相同,以翼子板为代表进行高温试验、耐候性试验及干热气候光照试验,试验后翼子板未出现可见表面缺陷及其他失效现象。翼子板环境试验箱及试验后翼子板件见图9、图10。

图9 碳纤维翼子板环境试验箱

图10 试验后翼子板

2.6 台车试验

2.6.1 振动耐久试验

将装有等效配重载荷的碳纤维复合翼子板构件放至于振动台上(见图11),对其进行x、y、z三方向共计100万次振动耐久试验(x方向加速度为±2.5g,频率为5 Hz,40万次试验;y方向加速度为±1.5g,频率为5 Hz,20万次试验;z方向加速度为(-1±2.5)g,频率为5 Hz,40万次试验),评估其疲劳耐久性能。试验结束后翼子板部分经检查未见损伤,疲劳耐久性能满足设计要求。

图11 碳纤维集成框架震动耐久试验现场

2.6.2 模拟砌块路耐久试验

将碳纤维复合翼子板装配在实车上,并对车辆进行配重,使用装有仿砌块路路面的四轮转鼓试验台模拟砌块道路,转鼓以40 km/h的相对速度转动,模拟车辆在砌块道路上的运行,经过1 600 km的模拟试验验证碳纤维零部件的实车耐久性能。试验过程中及试验结束后检查碳纤维复合翼子板部件,未发现异常及可见失效,试验结果显示被测碳纤维翼子板部件满足设计要求。

2.6.3 实车示范运行评价

将碳纤维翼子板部件搭载在E50整车上分别在大连、北京、佛山市等城市进行巡游展示。通过实车示范运行展示上汽开发的碳纤维典型零部件及关键技术,验证碳纤维零部件可靠性。实车示范运行结束后检查碳纤维汽车翼子板部件,未发现异常显现,验证了碳纤维翼子板部件的可靠性。

3 结语

笔者在保证造型面及边界圆角、安装配合面及安装孔不变的前提下,采用碳纤维复合材料进行正向设计。设计方案在有限元仿真中进行验证,分析结果表明:施加220 N后,翼子板主体变形最大值为2.14 mm,小于标准要求的7.5 mm,刚度为102.80 N/mm,满足刚度要求;施加150 N后,翼子板主体变形最大值为1.46 mm,最大应力为73.62 MPa,最小应力为-6.13 MPa,分别小于碳纤维复合材料拉伸和压缩强度,没有发生材料失效,不发生永久变形,满足抗凹性要求;翼尖刚度及硬点刚度都满足性能要求。碳纤维复合材料翼子板整体减重达到38.46%,实现了轻量化目标。碳纤维复合翼子板部件在振动耐久性、模拟砌块路耐久性、实车示范运行等台车试验阶段未发现异常显现,具有较高的运行可靠性。