浅谈煤层气田地面工程“橇装化、模块化”建设

张亚庆 路兴禄 罗 阳

(中国石油工程建设有限公司华北分公司,河北 062552)

1 概述

煤层气属于非均质极强的低渗透气藏,储层之间连通性差,地质情况复杂,有效储层难以预测,具有低渗透、低压、低丰度的“三低”特点,导致单井产量低、稳产能力差、气井寿命周期短、单位产能建井数多,且煤层气田的建设大多采用整体部署、分期建设、滚动开发的方式,这些因素均导致地面工程投资压力较大。因此橇装化、模块化的建设方式非常适合煤层气田开发的需要。

本论文结合沁水煤层气田马必东4亿方产能建设地面工程(以下简称“马必4亿方”),对橇装化、模块化在煤层气田地面工程上的应用进行简要介绍。

2 传统建设与模块化建设方式的区别

模块化建设模式可以定义为:在标准化设计的基础上,根据工艺流程和总平面布置图等,将站场设施按功能、单元或区域分解为若干模块,根据其功能、安装要求开展模块设计,通过对模块进行定位拼接完成站场设计。依据设计模块,预制单位可在不同地点的预制工厂分别对模块进行预制,再经包装后运输至建设现场进行组装。

2.1 设计层面

模块化建设模式下,设计是工程建设的灵魂,是模块化得以实施的关键。模块化设计过程中,首先须要理解工艺流程,具备模块化意识及建模专业技术,了解模块的预制、组装、拆分、包装、运输和吊装过程;其次,要考虑模块的包装、安装方法,计算特殊受力情况;再次,还需考虑模块的尺寸、重量以及与施工、运输的密切配合等。要达到模块化的最佳预期效果,确保模块在安装过程中简单易行、减少现场安装工作量,这些都对设计人员提出了很高的要求。

2.2 施工层面

传统建设模式下,所有施工作业全部在现场完成,现场作业点、交叉作业面多,存在较大的安全风险;且现场配套设施多不完善,自动化机具缺乏,主要以手工电弧焊为主,导致焊缝一次成型率低、焊缝外观较差、焊接质量相对较低,焊缝一次合格率约93%。

模块化建设模式作为一种工厂预制最大化、项目现场施工最小化的建设模式,实施过程中大量的工程建造在制造厂中进行,待模块组装完成后运至项目现场,大大的缩短了项目现场安装时间和现场各工种同时交叉作业的时间,降低了现场建造工人在危险环境的作业时间和项目运行风险。

模块化制造厂配备自动化设施、管道及钢结构,在自动化设施的协助下,完成下料、组队、预制焊接、无损检测、热处理等步骤,管道及钢结构的焊缝成型率高,外观完好,焊缝一次合格率可达98.7%,焊缝的整体质量水平明显提高,减少了现场焊接的返工量。

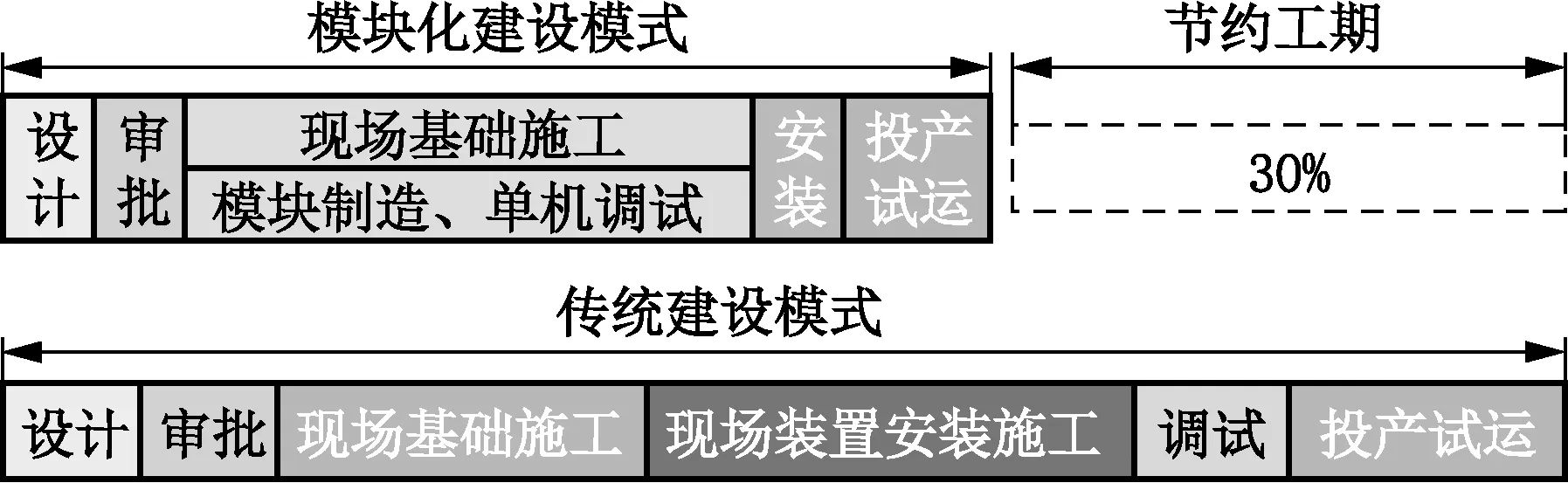

模块化建设将工艺安装、土建、调试等工序进行深度交叉,在现场土建施工的同时,预制工厂内可以进行橇块的加工。土建施工完毕后,即可将制造、检测好的预制模块运往现场进行组装,迅速完成现场施工作业(图1)。

图1 模块化建设模式和传统建设模式的工程建设进度对比

3 模块化建设基础

3.1 站场工艺

以马必4亿方为例,由于煤层气处理依托已建中央处理厂,所以工艺系统仅包括井场、集气站。

井场工艺系统功能单一,通常采用排水降压采气工艺,煤层气通过采气树套管,经计量后进入采气管线。对于多井式丛式井场,各井口采出气分别计量后,进入井场汇管,再通过采气管线统一外输。

各井场采出的煤层气经采气管道进入集气站,通过分离、压缩、计量后出站。同时根据下游用户的气质要求及下游站场的处理设备情况,分为湿气输送和干气输送。对于湿气输送,集气站设置清管装置; 采用干气输送方式, 则需在集气站设置脱水装置。

3.2 划分原则

从工艺角度出发,对于工艺较复杂的站场,如集气站或中央处理厂等,一般按不同功能区块进行优化分解,确定各接口关联关系,从而将站场按专业功能划分为不同的系统模块;对于工艺较简单的站场,如井场和阀组,可将站内所有工艺设备整合至一个模块上。

同时要考虑模块建造、拆分、运输和复装的可行性,特别是汽车运输能力的限制。在汽车运输过程中,单体模块的长度取决于道路的转弯半径,宽度取决于收费站路口的宽度,高度取决于涵洞、隧道、电线、跨越管道等的高度。汽车运输的尺寸限制级别可以分为三级,见表1所示。

A类尺寸极限范围内的单体模块或集装箱可以正常运输,B类尺寸极限范围内的单体模块或集装箱需要办理运输许可证,且一般在夜间运输,C类超大型模块的运输需要提前勘察运输线路是否满足运输条件,在满足运输条件的情况下,还需要办理运输许可,并向道路运输管理部门申请护卫。

表1 汽车运输极限尺寸分级

在划分模块时,应尽可能使单体模块的尺寸符合A、B类尺寸范围;如果个别单体模块的尺寸在C类尺寸范围时,需要提前联系采购、物流等部门,并勘察、优选运输路线;若道路运输条件不符合要求,则需要重新考虑模块的划分。

3.3 模块划分

以马必4亿方为例,根据上述划分原则将站场不同功能区域进行模块划分:

井场工艺系统功能单一,将各井场计量阀组及井场汇管、出站阀组作为一个模块。

集气站工艺系统按照功能可划分为进站管汇区、压缩机区、计量区、清管外输区。将不同分区设备进行模块化、橇装化,以 “重复利用率高、占地面积小、方便操作、利于维护”为原则,将进站管汇区与计量区合并为一个模块,压缩机区和清管外输区分别作为一个模块。

3.4 工艺模块预制

根据模块化原则将工艺流程进行划分后,采用橇装化、组合化相结合的方式对工艺模块进行预制。模块预制原则如下:

(1)功能相对独立的小型设备遵循“功能合并”的原则,采用橇装化设计,使得结构紧凑、功能齐全。

(2)进站、出站区等重量轻,焊接点多、重复安装的采用工厂预制。

(3)重量和体积较大,配管安装较简单的设备,按照“提前预制,现场组装”的准则,对其接口、安装等进行全面的定型要求。

3.5 橇装成果

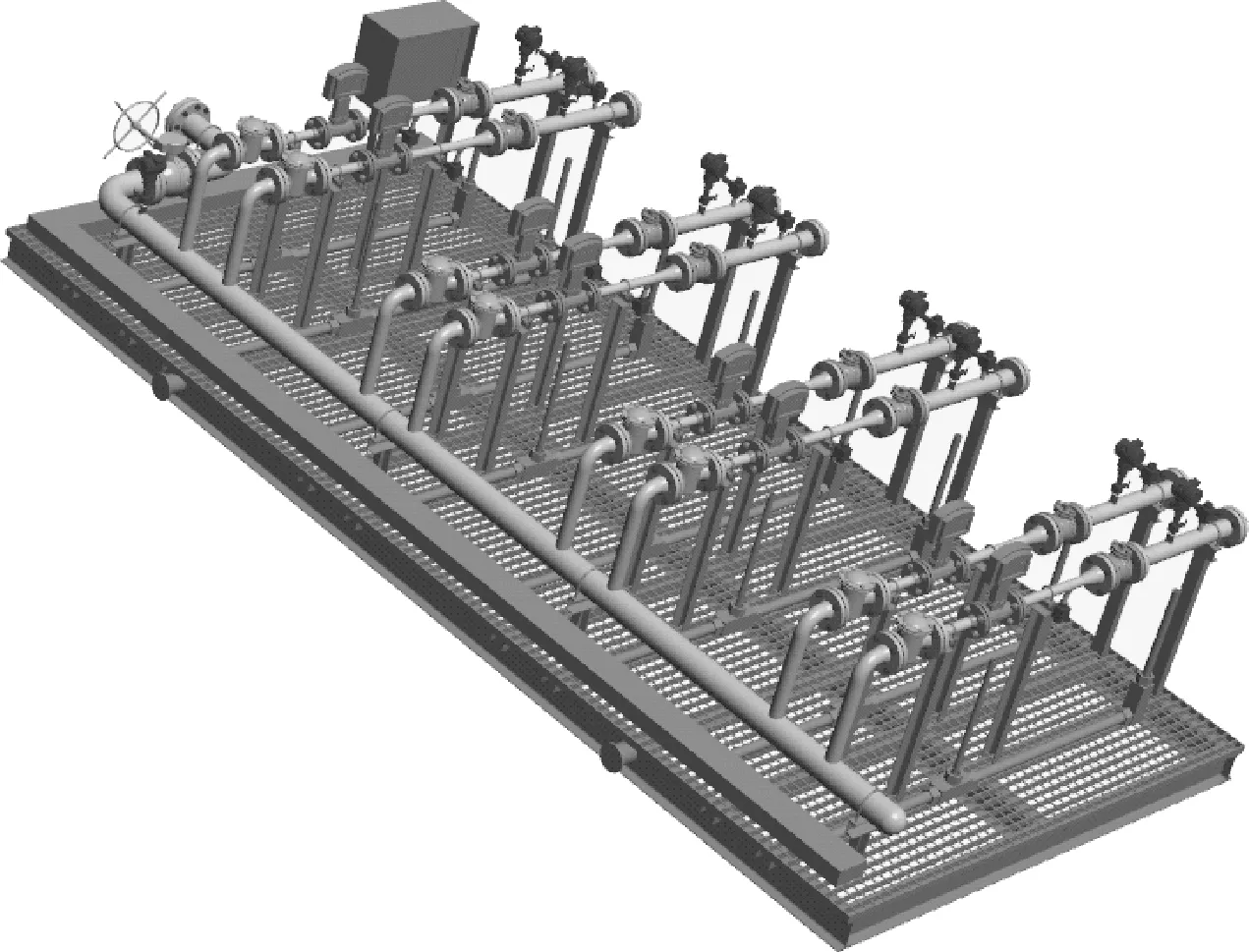

以马必4亿方为例,井场及集气站的典型工艺橇装如图2所示。

图2 井场计量橇安装示意图

井场计量橇上集成了计量阀组及放空、排污管线,以两个一组的型式布置,节约占地的同时也方便检修,适用于生产周期较短的气井井场(图3)。

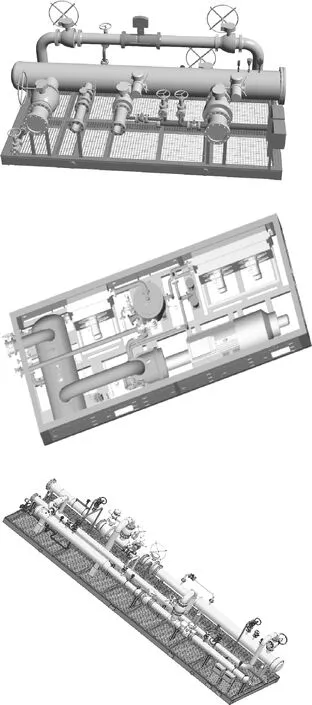

图3 进站管汇计量模块、压缩模块、清管模块安装示意图

进站管汇计量橇上集成了进站阀组、计量阀组及相应的放空、排污管线,相当于将进站去功能与计量区功能进行组合;清管模块上集成了收发球筒及配套的旁通管线、放空排污管线,适用于小型化集气站。

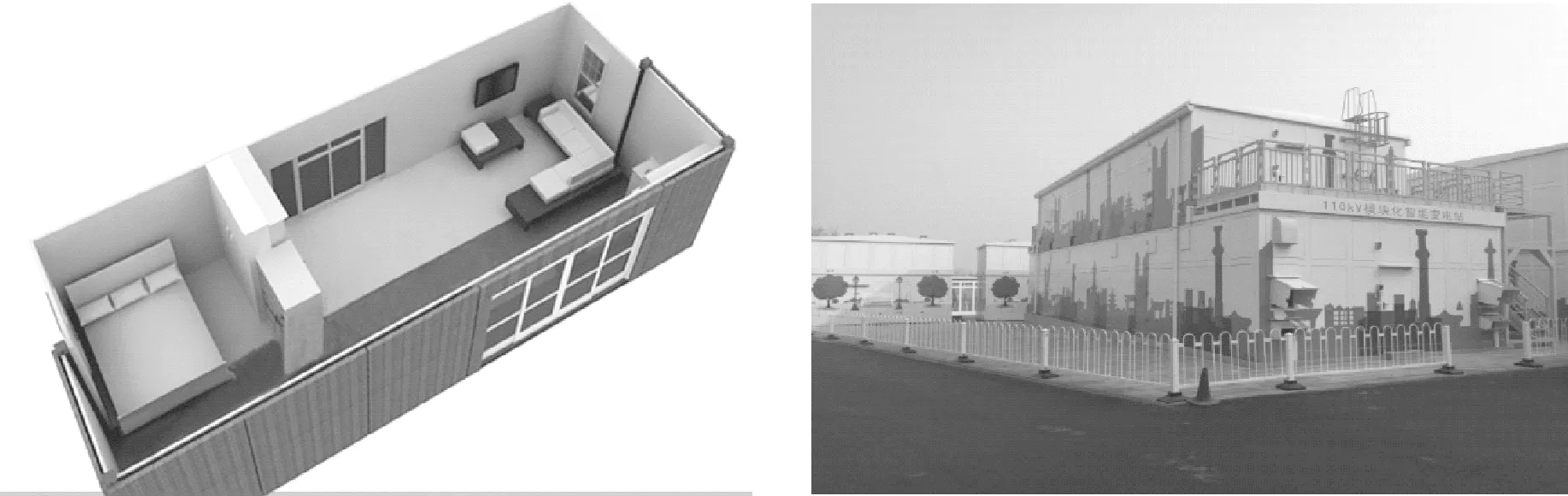

同时将本工程的建筑物均选用集装箱式房,配套的35kV变电站也采用橇装设计(图4)。

图4 集装箱式房、橇装35kV变电站示意图

4 模块的建造与施工

设计单位完成橇块的划分和设计图纸后,由成橇商在厂房内完成加工制造,进行预组装及初步调试,再通过海运或公路、铁路运输,将模块运送到现场进行安装、调试并投产运行。主要有建造、调试、拆分、包装、运输、复装等过程。

4.1 模块的拆分

模块的拆分主要包括两个方面:钢结构的拆分和管道的拆分。

模块间竖向连接节点采用高强螺栓等强连接,具有定位准确、连接可靠、施工迅速的特点,较焊接连接具有极大的优势,是模块间竖向连接采用的连接方式。

管道的拆分比较灵活,法兰连接和预留焊口的情况都可以,需要考虑成本及方案的可行性。拆分时应充分利用原有法兰,或在上下层原有法兰处进行拆分或在模块最近焊口处加拆分法兰。模块拆分方案确定后,需要在拆分方案基础上,确定各橇间各橇块之间管道的预留口位置和连接形式。预留接口的总体原则是宜留直口,留下不留上,宜留小口、长口。预留口的连接采用以下方式:

(1)尽量在橇块的接口法兰处进行拆分;部分伸出橇外管线,随橇装卸运输;

(2)部分无法依据以上原则拆分的焊口,在橇内外连接处的最近焊口处断开,现场焊接直管段;

(3)直穿两个橇的管线, 在橇分界处加法兰对。

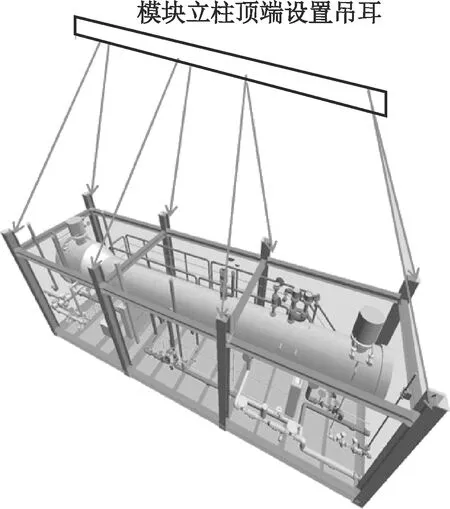

4.2 模块包装及吊装

通常施工现场距离工厂较远,橇块运输时中要经过多次吊装,还要考虑不同运输方式对物件尺寸、重量的要求,这种情况下对包装设计要求较高。另一方面,由于工期的原因,橇块预制完成后留给包装和吊装设计的时间很少,吊装设计还包括包装前吊装和包装后吊装。对大型橇块,利用准确、快捷的设计方法和设计软件很重要,既能加快业主审核进程,也能提高效率和减少失误。

由于马必4亿方工程未涉及大型橇块,此处借用其他工程经验进行相关介绍。如应用于某国外油田地面工程的橇块,重约40t,长宽高均为13600mm×4300mm×6100mm。由于该橇块要运输到海外,如果分开运输,现场再组装,将极大的增加用工成本。而且运输距离和周期均较长,且经过高温、高湿的海洋运输,过程中要进行多次装卸,所以决定采用整体包装、整体运输的方案,使用包装、吊装一体化的铁木箱框架结构,包装箱底部增加辅助底座与吊装框架结构连接进行整体包装,利用包装框架进行吊装(图5)。

通过强度及受力计算,做好防雨和防潮处理后,得出设计完毕后的包装箱尺寸为14000mm×5000mm×6900mm,包装箱与橇的总重量约48t。

图5 大型橇块吊装模型

4.3 模块化施工

按照施工现场工序衔接,拉运到施工现场的预制橇块最好直接吊装就位,减少现场二次倒运对预制橇块可能造成的变形或损毁。大型预制橇块对现场吊装技术提出较高要求,需根据工艺标准要求,执行详细的吊装运输方案,同时进行必要的风险识别,在安全措施完全到位的前提下,再开始现场组装,从而保证模块化施工顺利进行。