混凝土桥梁预应力施工技术研究

齐同晓

(中铁十八局集团第四工程有限公司,天津 300350)

预应力施工技术作为当前桥梁工程广泛应用的一种技术,预应力施工技术的应用,能够有效提升桥梁工程整体施工质量,缩短桥梁工程施工期限,减少施工成本投放,保证工程项目整体效益,对我国桥梁工程稳定发展起到了引导的作用。在进行桥梁施工时,把预应力施工技术运用其中,尤其是应用的施工材料为高强度混凝土,通过采用钢筋结构,有效提升桥梁工程整体平稳度,达到提高结构刚性的目的,保证工程施工整体安全[1]。并且,由于该项技术在应用过程中,能够减少施工材料的应用,减少桥梁自身重量,在某种程度上能够让桥梁结构受力更加均衡、合理,给后续桥梁维护提供了便利,以此增加桥梁工程整体收益。

1 工程概况

马安高速K63+675柘溪大桥位于益阳市安化县东坪镇林家湾,桥位横跨柘溪,与路线右交90°,桥位 直线距离老省道S308约200 m,交通较为方便。桥位区属丘陵地貌,地形起伏较大。0#桥台、1#桥墩之间自然边坡较陡,坡面约60°。5#桥台自然边坡约45°。本桥采用5x30 m预应力混凝土连续T梁,桥长158.16 m,下部构造为柱式墩配桩基柱式台/重力台配桩基;桩基均采用端承桩基础。本标段傍山修建,沿线地势陡峻,沟谷纵横,临时便道修建困难,既有道路大多在3 m左右,材料运输较为困难。同时施工场地狭窄,给施工布置带来较大的难度,集中拌和场选址困难、制梁场地需设立在填方的路基之上。加之气候条件复杂,对施工影响大。安化为湖南省暴雨中心之一,且雨季时间较长,柘溪河水有季节性暴涨暴落的特点。柘溪大桥长156.16 m,跨越柘溪,河中墩位的施工需避开雨季。

2 混凝土桥梁预应力施工要点

2.1 钢护筒制造及埋设

在进行护筒制作时,主要采用厚度为1.2 cm的钢板卷,内径应该超出桩径30 cm。应用挖坑埋设方式进行定位设定,护筒底部以及外侧采用黏质土回填并分层夯实,让护筒底部不会出现大量泥浆流失。护筒埋设深度应该把控在250 cm左右。在完成埋设工作之后,确保护筒中心和钻机钻孔中心位置平面轴线偏差不超过5 cm,倾斜度不超过1%。

2.2 导管安装

在进行导管安装时,需要应用Φ 300 mm、标准节长2.5 m的快速卡口导管,同时配备2节1 m左右的短节。在应用导管之前,需要做好编号工作,并对管道内部水压进行检测,防止利用压气试压,并编写实验报表。试压导管长度不小于最长桩实际所需导管长度,试压计算公式如下:

P=γchc-γwhw

式中:P—导管可能受到的最大压力(kPa);

γc—砼拌和物的密度(取24 kN/ m³);

hc—导管内砼柱最大高度(m);

γw—井孔内水或泥浆的密度(kN/ m³);

hw—井孔内水或泥浆的深度(m)。

在实验过程中,压力应该大于砼灌注时导管可能承受的的最大压力的1.3倍,秉持由下至上的标准进行导管编号。吊放导管过程中,位置处于居中状况,轴线垂直,避免挂卡钢筋笼,导管下口悬挂距孔底距离既要能保证初灌后导管埋入砼深度不小于1.0 m,同时也能保证初灌砼顺利排除管外,一般取(0.3~0.4) m。导管上口设漏斗和储料斗。

3 混凝土桥梁预应力施工对策

3.1 预应力施工方案

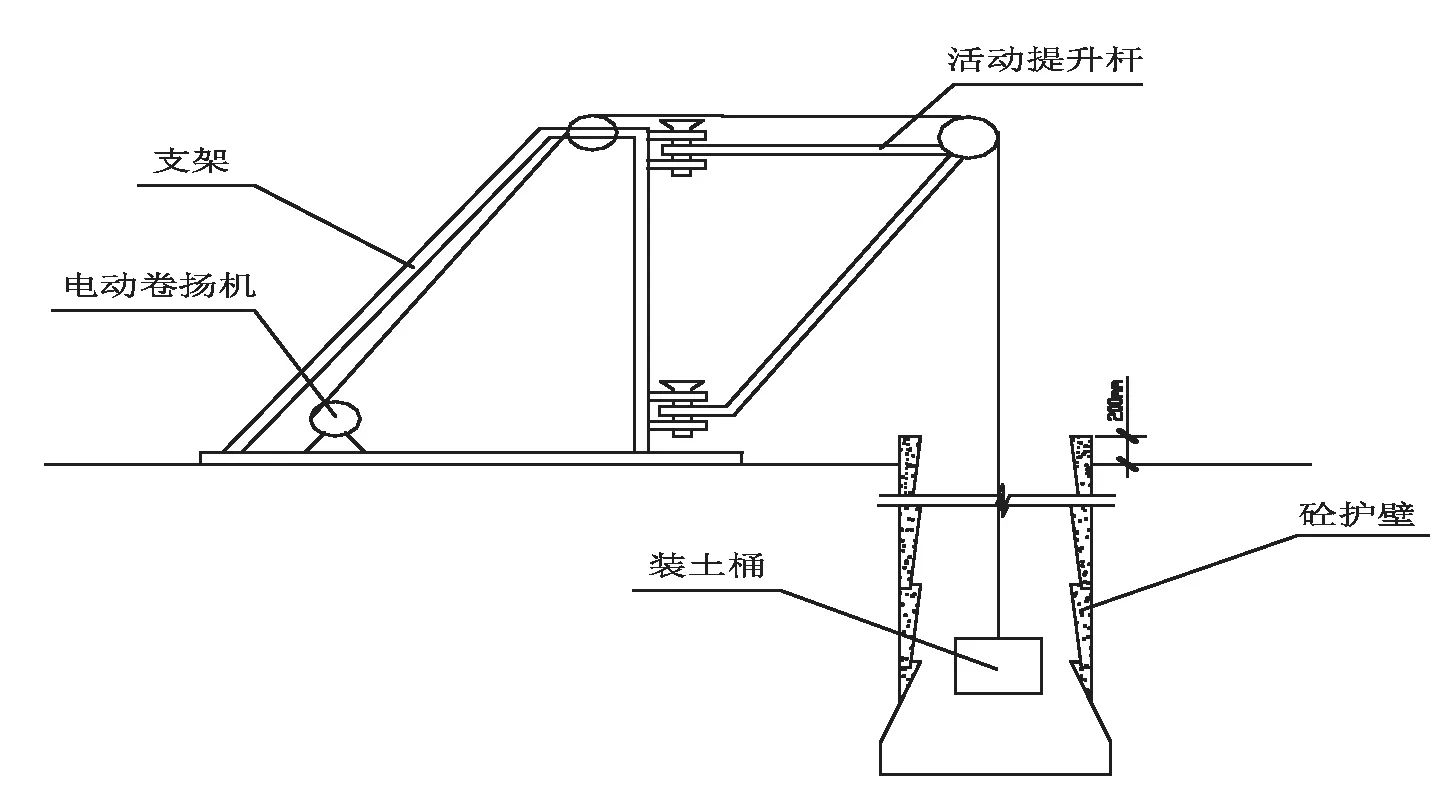

首先,桩基施工。受到施工现场环境因素的影响,部分施工设施无法顺利的运输到工程项目中,这就需要采用人工施工方式来实现。根据施工图纸要求,利用全站仪、钢尺等设施对放桩位置进行检测,并建立护桩,在核查无误之后,由监理部门确认签字。在开展施工工作之前,应该在桩四周建立防护措施,做好护桩的核查工作,防止发生移位状况。在完成开孔工作之后,需要在锁口砼中建立十字线点以及标高点,采用垂球的方式对孔径以及桩长进行检测。在施工过程中,应用间隔挖孔施工工艺,防止施工过程中各个环节相互影响[2]。桩孔分节开挖,人工手持人工手持风镐或者十字镐秉持由上至下的原则进行挖设,先中间后四周,每节挖设深度不得超出1 m。人工挖孔桩施工如图1所示。

3.2 预应力施工技术应用

3.2.1 桥梁受弯构件应用

碳纤维材料采用的施工工艺相对比较简便,并且其材料强度较为理想。所以,普遍被应用在桥梁工程施工工作中,实现对桥梁工程的加固处理。一般来说,人们主要把碳纤维材料连接到钢筋混凝土中,从而提升混凝土结构的平稳性。另外,一些施工企业为了提升受弯构件强度以及承载力,在进行施工时,科学应用预应力施工技术,可以确保桥梁工程混凝土结构不会因为受力影响而发生变形现象。

图1 人工挖孔桩施工

3.2.2 T梁应用

通常情况下,在进行桥梁工程施工过程中,普遍应用钢绞线来开展混凝土预应力T梁施工工作。在落实施工工作时,T梁跨径通常需要把控在35 m左右。结合静载实践得知,在进行T梁承载力设计的过程中,通过应用预应力施工技术,能够确保桥梁应用性能更好的满足工程需求。并且利用两个梁双拼的方式实现对T梁承载力的检测,具有较强的可行性,可以防止T梁在检测过程中出现侧倾状况。但是在应用该项技术时,也会存在一定不足,例如,要想获取精准的检测数据,加载重量和检测工作量将会逐渐增加,从而给偏载现象出现营造了条件[3]。

3.2.3 混凝土箱梁应用

在进行桥梁工程施工时,设计了一个尺寸为(68+3×110+68)m的预应力混凝土变截面悬浇连续箱梁,引桥设计尺寸为(17×40)m的预制预应力混凝土先简支后连续T梁,整个桥梁场地为1200 m。在进行桥梁工程施工过程中,在预应力连续箱梁施工技术的作用下,预应力混凝土连续箱梁跨度可以超出300 m,并且在跨径范畴内,其能够和钢桥相抗衡。箱型梁具备的优势在于自身抗弯曲能力较强,适合应用在曲线桥等工程中。应用变高度梁能够让梁体外形更具合理性,减少施工材料投放,增加桥梁整体空间[4]。

3.2.4 施工质量保护措施

在开展施工工作时,需要改进施工方案,保证施工方案的合理性和规范性。在落实施工技术信息化管理工作时,可以借助计算机技术实现施工方案规划、资源管理等,以此达到强化管理的目的。在重要施工环节中,事前安排总工程师进行核查,编制具体的施工方案规划书,并由管理人员、技术人员根据施工规划方案落实。在进行施工时,一旦出现问题,应该及时向技术人员反馈,并由工程师进行核查处理[5]。施工过程中应用的各项施工材料和设施均要满足工作要求,不可出现不合格材料进入施工现场的现象,从基础上保证工程施工质量安全。在工程快要步入竣工收尾阶段之后,安排一名以上的管理人员负责收尾工作,设定收尾质量验收方案,对分散施工环节和材料进行具体规划。在工程竣工之前,安排总工程人员、质量检测人员、技术管理人员等根据工程要求和国家质量检测标准,对已经完成的施工工作进行检查。根据施工图纸一一核查,找出存在质量问题的环节,及时处理。交工、竣工数据根据根据地方档案管理部门要求做好记录和保存工作,并由专业人员进行资料打印、整合和装订,保证各项施工数据的完整性,根据工程要求实现工程移交。

3.2.5 施工安全保护措施

首先,完善质量保证体系。在完成工程施工工作之后,安排质检工作人员对各个施工工序进行自检和互检,通过质检人员审核之后,由工程监理人员验收明确,通过之后才能开展下一道工序,让整个施工质量处于受控状态。在开展施工工作时,假设存在质量问题,应该及时采取补救对策,查明原因,做好记录工作,避免不良问题出现,实现可追溯。其次,强化安全保护体系。通过定期及不定期管理方式,对工程整体情况进行核查,定期核查为一个月一次,各个施工团队应该每旬进行一次。安全管理由主要领导组织机构进行,通过外业检测及内业检查融合方式,从根源上保证工程质量安全。

4 结论

总而言之,预应力施工技术已经得到桥梁工程中的普遍应用,但是在具体操作时,依旧会存在诸多问题有待处理,所以需要施工企业结合具体情况,做好施工方案规划工作,科学设定施工标准和流程,加强各个施工环节质量管理工作,以此保证桥梁混凝土桥梁预应力施工质量。