纳米二氧化铈与蛇纹石混合物作为润滑油添加剂的摩擦学性能研究*

(大连海事大学轮机工程学院 辽宁大连116026)

摩擦磨损是摩擦副表面的重要现象,是机械零件三大主要失效形式之一,据统计,人类使用能源的1/3~1/2以摩擦和磨损的形式被消耗[1-4]。润滑是降低摩擦、减少磨损的重要技术措施,而通常采用添加剂的方法来提高润滑油的润滑性能与减摩性能。由于纳米无机颗粒独有的物理化学性质,在近几年里,将微纳米材料应用于润滑体系中的研究已经引起越来越多人的兴趣[5-11]。随着纳米技术的发展,为纳米润滑油添加剂提供了新的契机[12]。纳米材料本身具有表面积大、高扩散性、硬度大等特点,容易在摩擦副表面形成一层氧化保护层,可补偿摩擦表面的磨损,从而实现少磨损甚至是零磨损[13-14]。

纳米无机材料中,以蛇纹石为代表的润滑油添加剂受到了极大的重视。曹娟等[15]采用球磨机制备得到蛇纹石超细粉体,在四球摩擦试验机上研究了其对润滑油减磨抗磨性能的影响。结果发现,超细蛇纹石粉质量分数为0.3%时,摩擦因数和磨斑直径均有较大程度的下降。张宇等人[16]研究发现蛇纹石粉体作为润滑油添加剂可显著减小四球摩擦副的摩擦因数和磨斑直径,这是由于其可通过摩擦化学作用而在磨损表面生成具有良好减磨抗摩性能的自修复层。顾卓明等[17]研究发现经表面改性的纳米二氧化铈在润滑油中具有良好的分散、稳定性;纳米二氧化铈粒子的添加量为0.6%(质量分数)左右时,润滑油在室温与较高温度下均具有优良的减摩、抗磨作用。但是目前没有关于蛇纹石和二氧化铈混合物作为润滑油添加剂的摩擦学性能方面的研究报道,因此本文作者在考察蛇纹石和二氧化铈单独作为润滑油添加剂的摩擦学性能的基础上,将两者进行复配,使两种添加剂优势互补,并通过实验研究其减摩、抗磨机制。

1 实验部分

1.1 试样的制备

实验选择的润滑油为PAO4,选择的添加剂有蛇纹石微粒、二氧化铈纳米粒子、蛇纹石/CeO2复合颗粒,选择的表面活性剂为吐温80和司盘80组成的复配表面活性剂。

复配表面活性剂的配制以亲水亲油平衡值作为理论基础,HLB是指表面活性剂分子中亲水亲油基团对水和油的综合亲和力,随着HLB值的增大,表面活性剂由亲油性向亲水性转变。HLB具有代数相加性,复配表面活性剂的HLB复配可以由公式(1)计算:

(1)

式中:HLBa和HLBb分别表示表面活性剂a和b的HLB值;wa指的是表面活性剂a的质量分数;wb指的是表面活性剂b的质量分数。

选择吐温80和司盘80进行复配,司盘80的HLB值为4.3,吐温80的HLB值为15,把HLB值较小和HLB值较大的表面活性剂混合使用,不仅亲油能力强,对纳米粒子表面也有较强的亲和力。润滑油的HLB值在10~13之间,复配表面活性剂与润滑油的HLB越接近,配制的纳米润滑油就越稳定[18]。经检测,所用基础油的HLB值约为12。当HLB复配值为12时,由公式(1)计算,吐温80和司盘80的复配质量比例为w吐温∶w司盘=77∶30。

通过前期对不同比例添加剂的实验研究,得知单一蛇纹石添加剂在0.5%~1%(质量分数,下同)时的效果比较明显,当大于1%时效果变化不大[15-17]。因此在考虑节省原材料的前提下,选择蛇纹石与二氧化铈单独或混合添加的比例为0.5%~1%。按一定比例将添加剂加入到PAO4基础油中,在50 ℃下机械搅拌0.5 h后得到待测油样。

1.2 摩擦磨损实验

摩擦磨损实验采用济南益华试验机厂生产的MMW-1A型立式万能摩擦磨损试验机,利用四球摩擦副按照SH/T0189-92考察各润滑油油样的的减摩抗磨性能。实验采用钢球为一级GCr15标准钢球,硬度为HRC61~65。实验前后钢球及所有夹具均用石油醚超声清洗干净。实验时间设定为60 min,温度控制在75 ℃,主轴转速为1 200 r/min,加载负荷为147 N。实验结束后再次用石油醚超声清洗钢球,烘干后放入样品袋备测。为减少误差影响,每组实验均进行3次,取平均值。

1.3 磨损表面形貌分析

采用奥巴斯林GX51金相显微镜观察磨斑形貌并测量磨斑直径,采用410-M型X射线能谱仪(EDS)观察摩擦表面的微观磨痕形貌并分析表面的元素组成。

2 结果与讨论

2.1 不同成分润滑油添加剂的减摩抗磨性能

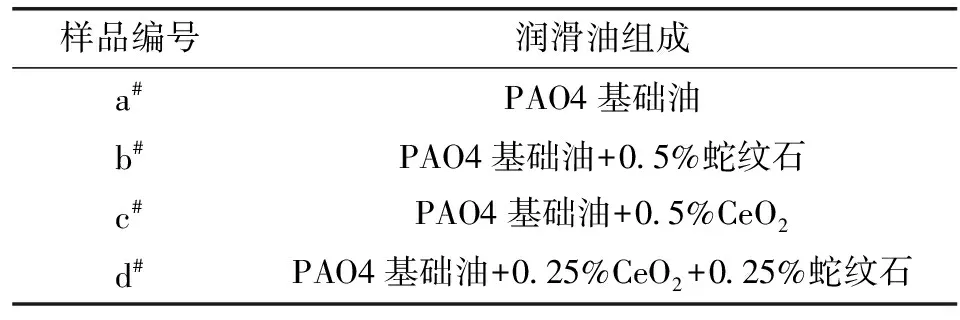

为考察单一蛇纹石与二氧化铈添加剂和蛇纹石/CeO2复合添加剂的减摩抗磨性能,按表1所示润滑油组成制备4组油样,并考察其摩擦学性能。

表1 润滑油试样组成

图1示出了PAO4基础油和3组添加不同成分添加剂的润滑油润滑下摩擦因数随时间的变化关系。基础油润滑时摩擦因数随着时间的增加一直在增大,最终达到0.11并趋于稳定。基础油润滑时摩擦因数较大,表明其减摩性能不太好。用含蛇纹石微粒润滑、含二氧化铈纳米粒子润滑、含蛇纹石/CeO2复合颗粒润滑时的摩擦因数最后都趋近于较小值。

图1 不同油样摩擦因数随时间的变化曲线

图2示出了PAO4基础油和3组添加不同成分添加剂的润滑油润滑下钢球磨斑表面形貌。可以看出:基础油润滑时钢球表面磨斑直径相对较大,在磨损表面上还存在一些较深的划痕和塑性变形,这表明钢球磨损相当严重;采用含有蛇纹石或者二氧化铈颗粒的润滑油润滑时,磨损表面相对平滑,只存在少量的较浅划痕,而且磨斑直径相对减小;采用含有蛇纹石/CeO2复合颗粒的润滑油润滑时,磨损表面更加平滑,磨痕更加少。可见,二氧化铈和蛇纹石均可以显著提高基础润滑油的抗磨能力,虽然单一添加剂的摩擦因数较蛇纹石/CeO2复合颗粒略低,但相差不大,反而在磨斑直径以及表面划痕上,蛇纹石/CeO2复合颗粒的润滑油效果更优,综合而言蛇纹石/CeO2复合颗粒的效果更佳。因此,可以推断出蛇纹石/CeO2复合颗粒中的Ce元素有利于提高蛇纹石在润滑油中的摩擦学性能。

图2 不同油样润滑下钢球表面磨斑形貌

2.2 复配添加剂最佳配比研究

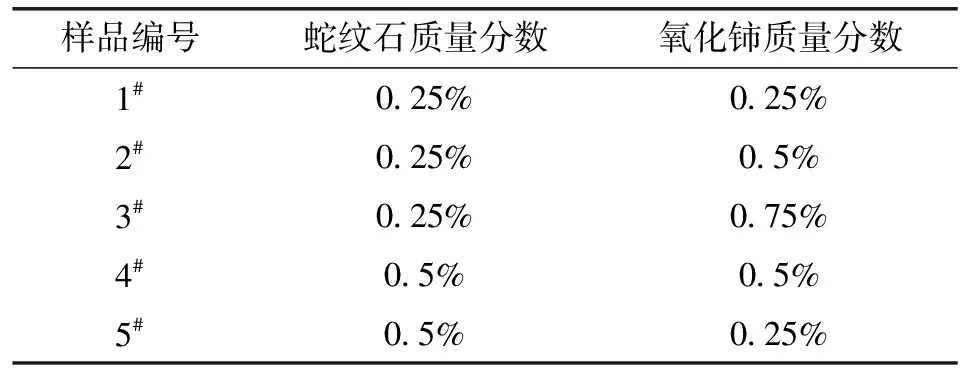

前面的研究表明,蛇纹石/CeO2复合颗粒相比蛇纹石和CeO2单一添加剂具有更佳的抗磨效果。为进一步了解蛇纹石和CeO2的最佳配比和添加量,选择蛇纹石和CeO2总的添加量为0.5%~1%,设计了如表2所示的5组实验,其中第1、2、3组实验和第4、5组实验是在固定蛇纹石添加量分别为0.25%和0.5%的情况下,探究氧化铈添加量对抗磨减摩性能的影响。第1、5组实验和第2、4组实验是在加固定氧化铈添加量分别为0.25%和0.5%的情况下,探究蛇纹石添加量对抗磨减摩性能的影响。

表2 复合添加剂配方设计

图3示出了5组油样的摩擦因数随时间变化关系。可以看出:5组油样的摩擦因数都随着时间的增加而逐渐减小,最后趋于稳定;其中当蛇纹石微粒添加量为0.25%,二氧化铈纳米粒子添加量为0.25%时,最后的稳定摩擦因数最小,为0.064 2,其减摩效果是5组油样中最好的。

图4示出了5组油样润滑下的钢球表面磨斑形貌。可以看出:采用蛇纹石添加量为0.25%,二氧化铈纳米粒子添加量为0.25%的复合纳米润滑油润滑时,磨损表面最为平滑,只存在极少的较浅痕迹,而且磨斑直径相对最小,如图4(a)所示。

图3 摩擦因数随时间的变化曲线

图4 钢球表面磨斑形貌

综上,当蛇纹石添加量为0.25%,二氧化铈纳米粒子添加量为0.25%时,润滑油的摩擦学性能最佳。

2.3 摩擦机制分析

为了进一步研究蛇纹石/CeO2复合颗粒的摩擦机制,利用能量色散谱仪(EDS)对磨斑表面进行元素组成分析。

图5分别示出了基础油润滑、含有蛇纹石的润滑油润滑和含有蛇纹石/CeO2复合颗粒的润滑油润滑下磨损表面元素的能谱图。如图5(a)所示,基础油润滑时磨损表面的主要元素是C、O、Fe、Cr。如图5(b)、(c)所示,Si元素的存在证实了摩擦过程中蛇纹石和蛇纹石/CeO2复合颗粒直接参与了物理化学相互作用,从而在磨损表面上形成了主要由O、Fe和Si元素组成的摩擦膜;此外,含有蛇纹石/CeO2复合颗粒的润滑油润滑时,C、O和Si元素的含量比单独用蛇纹石作为添加剂时要高。但是在磨损表面上没有发现Ce元素,这可能是因为复合颗粒中CeO2的比例比较低,以致于在磨损表面无法检测到Ce元素。许一等[19]的研究说明了La2O3纳米粒子可以降低蛇纹石的热力学和结构稳定性,从而加速摩擦过程中发生的物理化学反应。因为CeO2的晶体结构和化学成分与La2O3相似,而且在实验中也发现添加蛇纹石/CeO2复合颗粒的减摩抗磨性能,比蛇纹石单一添加剂的减摩抗磨性能要好。因此可推测,Ce元素充当催化剂加速了蛇纹石/CeO2复合颗粒在钢球表面的物理化学反应,从而促进摩擦表面上C、O和Si元素的分离与富集。磨损表面上高含量的C、O和Si元素元素沉积层的形成,是蛇纹石/CeO2复合颗粒具有更好的减摩抗磨性能的原因。

图5 磨斑表面EDS谱图

基于上面的磨损表面分析,可以得出,蛇纹石/CeO2复合颗粒优异的减摩抗磨性能主要是由于其在磨损表面形成了吸附膜和化学反应膜。蛇纹石/CeO2复合颗粒具有高的比表面积,在其表面存在着一定量的活性因子,这些活性因子赋予蛇纹石/CeO2复合颗粒高的表面活性和吸附能力。在摩擦过程中,悬浮在润滑油中的蛇纹石/CeO2复合颗粒可以很容易地被吸收并沉积在接触表面上,其作用相当于抛光颗粒来改善摩擦表面的平整度和硬度。在摩擦过程中具有较高化学能的活性O原子与单质Fe发生化学反应,在高压和闪点温度下形成铁的氧化物;与此同时,Si与O发生物理化学反应生成SiO2,在这个过程中Ce元素可能起到了催化剂的作用来加快这个物理化学反应的进行,最后在摩擦表面上形成了保护膜的诱导层,保护膜主要由蛇纹石/CeO2复合颗粒的吸附膜和SiO2与Fe2O3化学反应膜组成,这样就可以避免摩擦副的直接接触,从而提高润滑油脂的减摩抗磨能力。

3 结论

(1)添加一定量蛇纹石微粒和二氧化铈纳米粒子均能够改善润滑油的减摩抗磨性能,而两者混合物的作用效果更好,其中添加0.25%蛇纹石和0.25%CeO2的润滑油减摩抗磨性能最为明显,磨损表面最为平滑,且对磨斑表面形貌改善效果显著。

(2)蛇纹石/CeO2复合颗粒添加剂对钢球磨斑表面形貌的改善效果明显,并且在磨损表面上形成了一层保护膜,并起到了减摩抗磨的作用。这个保护膜主要是由蛇纹石/CeO2复合颗粒的吸附膜和SiO2与Fe2O3化学反应膜组成,其中Ce元素可能起到了催化剂的作用。