弹性金属密封圈接触应力实验测量及有限元分析*

(1.中国矿业大学(北京)机电与信息工程学院 北京 100083;2.清华大学机械工程系 北京 100084)

密封圈是许多高科技领域(如航空工业、人体工程工业等)的关键基础零部件[1-2]。进入21世纪,国家已将研究密封件在内的关键基础零部件作为研究航空发动机技术的重点[3]。航空发动机密封圈的工作环境兼具高温、高介质压力,同时还有交变载荷。传统密封件在如此严苛的条件下难以表现出良好的工作性能,并且在不断承受法兰间的交变载荷后难以补偿自身与法兰之间产生的间隙而造成泄漏。弹性金属密封应用在航空航天领域有着得天独厚的优势,其各种不同截面形状的产品如O形密封圈、C形密封圈、W形密封圈等已经投入市场,并被称为是传统密封的更新换代产品[4]。C形密封圈的性能与其独特的截面形状息息相关。在C形密封圈工作时,其开口处往往朝向密封气体的高压处,这使得C形密封圈具有优秀的自紧能力;同时在交变载荷的循环作用下,密封气体的压力可以帮助其进行回弹,以弥补密封圈与法兰之间的间隙,防止泄漏的发生[5]。

目前,国外对弹性金属密封圈研究已经较成熟。由于弹性金属密封件性能优良,除了航空航天领域之外,该技术在国外开始广泛应用于核工业、化工业、医药行业等[6]。在国内,弹性金属密封技术起步较晚。由于国外的技术封锁,有关国外弹性金属密封技术的研究资料十分有限,仅可通过产品手册了解弹性金属密封件的部分性能信息。关于C形弹性金属密封圈的研究,国内多以性能研究为主[7-8],已经具备较为扎实的理论研究水平和与国际水平较为接近的制造水平。但在C形密封圈的实验研究当中,多以压缩回弹测定为主,对于其接触应力的测试,尚无成熟的实验方法。

本文作者提出一种测量弹性金属密封圈接触应力的实验方法,即应用万能电子试验机对C形密封圈加压,通过垫在C形密封圈下的薄膜压力敏感纸测量得到C形密封圈的接触应力。同时采用有限元分析方法对弹性金属密封圈接触应力进行分析,有限元分析结果与实验测量结果高度吻合,验证了实验方法的可行性与科学性。

1 C形圈接触应力实验测量方法

1.1 实验装置

1.1.1 接触应力测量装置

实验中应用富士(FUJIFLIM)公司的压感纸作为接触应力测量设备。根据C形密封圈模型仿真结果,实验用压感纸选择HS型号。

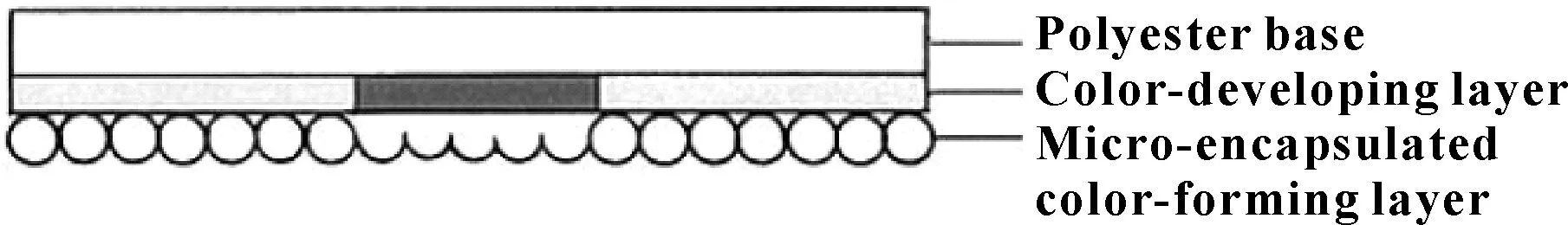

如图1所示,是压感纸的微观结构示意图。压感纸结构分为3层,分别是聚酯片基层、显色薄层和微胶囊颜色形成薄层。这种结构会在受不同压力的情况下显现出不同的颜色。

图1 压感纸结构图

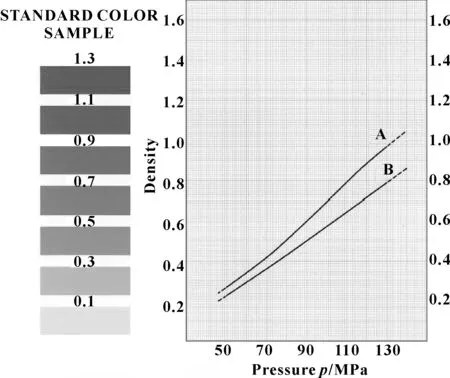

图2所示为压感纸说明书中给出的颜色-接触压力参考曲线。当压感纸在一定的接触压力作用下变色后,与标准色卡进行对照,选择其颜色系数,并对应颜色-接触压力曲线图可读出接触压力值。

图2 压感纸颜色-接触压力图

1.1.2 压缩力施加装置

实验应用的压缩力施加设备是WDW-100/E型电子万能试验机,该试验机可以进行大载荷、多种温度条件下的压缩、拉伸、弯曲实验。该试验机配备有计算机软件,该计算机软件可导出压缩回弹测量数据,可对压缩力和位移进行实时监测,可对试验机进行控制。

1.1.3 辅助垫片装置

接触应力的测量受平整度影响较大,而万能试验机的压缩平台并非完全平整,因此选用耐压氧化锆瓷块作为实验垫片。实验时,将压感纸和密封圈放置在两块氧化锆瓷片之间,使密封圈能够在完全平整的状态下承压。氧化锆瓷片的受压强度为最高1 200 MPa,预估实验的最大受压强度为800 MPa,安全系数为1.5。

1.2 实验操作及参数

裁剪符合实验规格大小的压敏纸,将压敏纸放置在两块氧化锆瓷片之间,将氧化锆瓷片放置在上下压头之间,保持同心对正,确保受力均匀。将压头移动到与上瓷片接近但未接触的地方,选择速度为0.2 mm/min,控制压头自动向下移动,直到通过计算机能够观察到力传感器示数不为0时停止;当力传感器初次产生示数后,在计算机上选择压缩回弹实验模块,选择下压速度为0.02 mm/min,当压缩量达到0.24 mm时暂停压缩;在达到最大压缩量时保持衡力2 min,让压敏纸充分受压变色。

改变压头位移方向,选择速度为0.4 mm/min使其上移;当压头回到位移原点时,保存压缩回弹实验数据。将压敏纸与色卡一并扫描,用于分析实验数据。

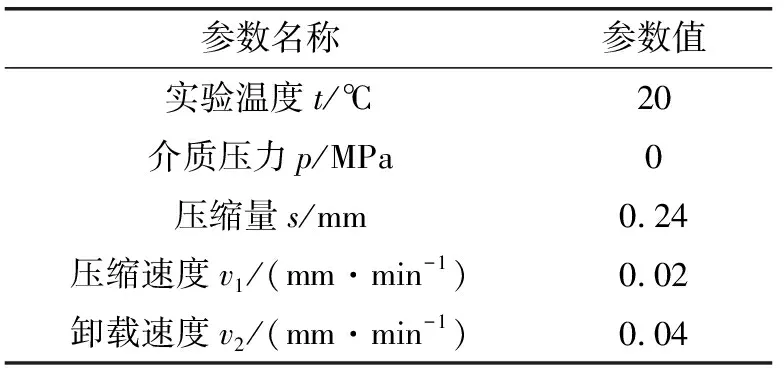

实验参数如表1所示。

表1 实验参数

1.3 实验结果及比较

将压敏纸与色卡扫描在同一个文件中,以避免扫描设备对颜色分析结果的干扰。

图3所示为实验压痕扫描放大图,在实验结果中寻找压痕最粗、颜色最深的一段,压痕对应的色卡系数为1.1。根据图2中的色卡系数与接触压力的对应关系,求得此段压痕的接触应力为140 MPa。

图3 实验压痕扫描放大图

2 C形密封圈有限元分析

2.1 模型建立

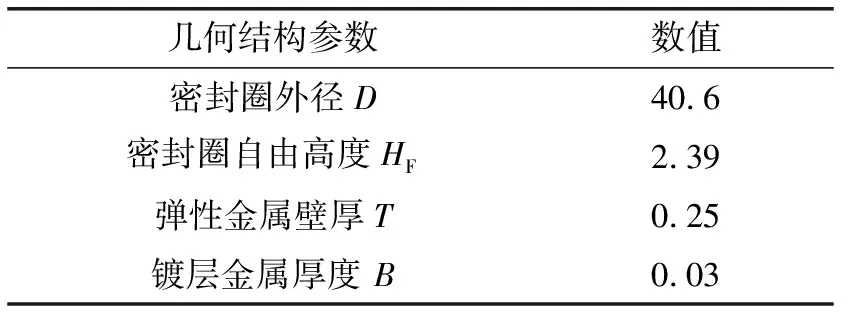

对上海某公司生产的C形金属密封圈建立有限元模型,结构几何参数如表2所示。

表2 C形圈几何参数

Table 2 Geometric parameters of C-ring mm

几何结构参数数值密封圈外径D40.6密封圈自由高度HF2.39弹性金属壁厚T0.25镀层金属厚度 B0.03

在C形密封圈的有限元模型计算过程中,选择整个截面及上下法兰作为建模对象。在计算单元的选取中,选择Plane182单元作为C形密封圈的计算单元。同时考虑要进行接触应力的计算,选择Contact172与Target169作为接触对,Contact172为C形密封圈镀层接触面,Target169为上下法兰接触面。

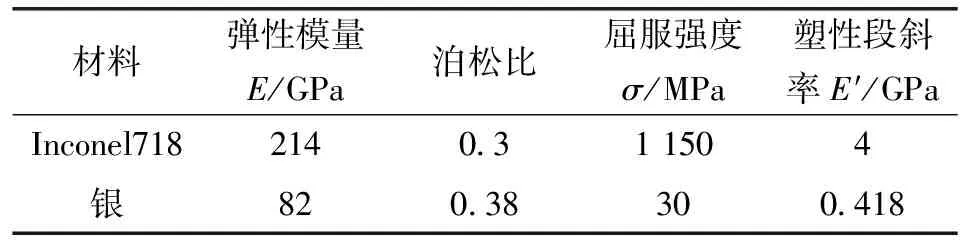

选取BISO材料本构模型,即双线性等向强化材料模型,在材料的选取上,合金机体材料选取Inconel718,镀层材料选取银。具体材料参数参见表3[9-10]。

表3 C形圈ANSYS建模材料参数

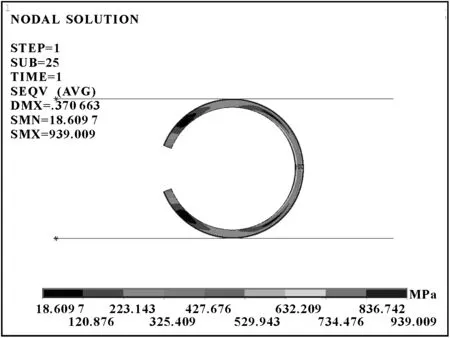

搭建C形密封圈几何模型,完成单元选择、材料模型搭建、网格划分。此时C形密封圈与法兰处于接触的临界状态,也是初始状态。然后对上法兰施加位移,使其下压预设的压缩量(0.24 mm)。此时C形密封圈与法兰之间发生力的作用,产生变形,这是计算的最终状态。在该状态下读取C形密封圈的接触应力分布,作为其在工作条件下的力学性能计算结果,如图4所示。

图4 C形密封圈Von-mises应力分布

2.2 计算结果分析

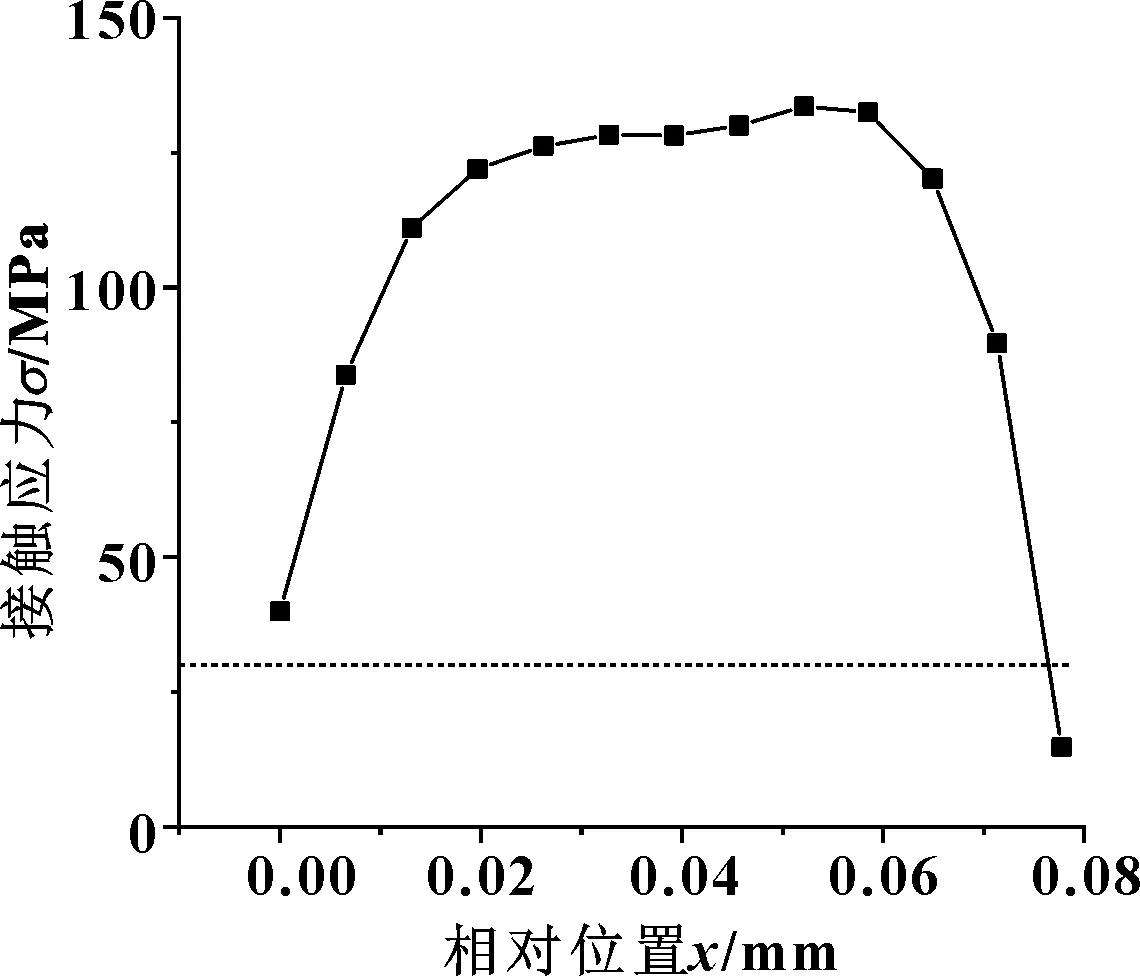

图5所示为C形密封圈工作条件下接触面接触应力分布情况。可知:接触应力呈现两边上升(下降)快,中间平稳的分布状况。图5中辅助线为银层屈服强度,由此可知绝大部分接触宽度对应的接触应力均在银层屈服强度之上,这使得银层能够充分变形、延展,填补密封面与法兰之间的泄漏通道。

图5 C形密封圈接触应力分布

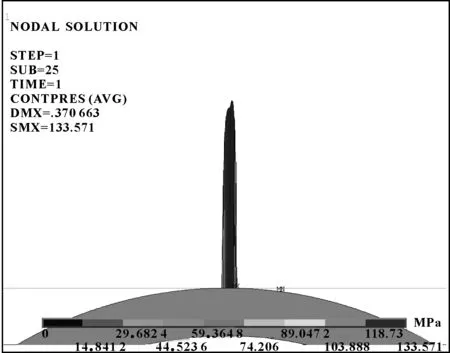

通过C形密封圈模型进行有限元计算,得出的接触应力分布结果如图6所示。最大接触应力为133.57 MPa,与实验测得的140 MPa十分接近,误差为4.8%。既证明了理论模型的正确性,也印证了实验方法的科学性。

图6 C形密封圈模型应力计算结果

3 结论

通过ANSYS软件对C形弹性金属密封圈进行有限元建模并分析,创新性地应用万能电子试验机和薄膜压力敏感纸,对C形弹性金属密封圈的接触应力进行测量。实验测量结果与有限元建模计算结果吻合度高,误差仅为4.8%。既证明了理论模型的正确性,也验证了实验方法的可行性与科学性,为弹性金属密封圈接触应力的测量提供了一种新的实验方法。