基于Deform的万向节钟形罩温冷联合成形工艺与数值模拟*

沈丽琴,金立艳

基于Deform的万向节钟形罩温冷联合成形工艺与数值模拟*

沈丽琴,金立艳

(南京交通职业技术学院轨道交通学院,江苏 南京 211188)

车用万向节钟形罩的传统加工方法是采用锻压机热锻和机加工,该方法存在表面质量和力学性能不高等缺点。设计了包括正挤、镦头、反挤、冷精整四道工序的温冷联合锻造工艺,基于Deform软件对各工序的应力应变分布进行了数值模拟,该研究结果为杯杆类零件的温冷联合成形研究与模具结构设计提供了一定参考。

钟形罩;温冷联合成形;数值模拟;模具设计

1 引言

钟形罩是车用等速万向节的重要零件之一,形状较为复杂,质量要求较高,其制造工艺决定了产品的质量及生产效率。传统加工方法是采用锻压机热锻和机加工,该方法存在能耗高,工件易过烧、氧化,加工余量大,表面质量和力学性能不高等缺点。近年来,国内外学者和企业对于此类零件的成形工艺进行了多方面探讨,主要改进是采用冷锻和温锻等多种成形方式。研究主要集中在通过改变成形温度、润滑与摩擦、模具磨损、模具结构等提高成形质量和模具寿命[1]。江苏森威集团开发了多工序冷锻成形方案。欧美、日本生产万向节钟形罩零件产品精度等级可达到7~9级。温挤压是一种坯料在室温之上及再结晶温度之下进行的成形工艺[2]。成形锻件尺寸精度和表面质量较好,近年来在国内外得到了较广泛研究与应用。此类零件的锻造工艺目前来说较为成熟,但在如何提高生产效率、产品质量等方面仍有一定发展空间。本文提出一种“温-冷联合”成形工艺,通过温锻(正挤、镦头、反挤)来形成零件基本轮廓,确保零件组织性能,使模具寿命符合要求,再通过冷锻精整零件来确保最后达到尺寸要求。基于Deform软件对各工序的应力应变分布进行了数值模拟,根据结果指导了模具结构设计。

2 成形工艺性分析

零件形状如图1所示,材料牌号为SAE1050M(对应国内牌号50号钢)。首先进行成形工艺性分析,在温锻范围内800 ℃左右时成形性能良好;由形状可分为套部和杆部,锻件由下模脱出可直接使用顶杆顶出,锻件从上模脱下时需考虑采用卸料板装置或采用顶杆顶出,满足脱模要求;套部的表面粗糙度为Ra3.2 μm,零件尺寸精度为7级精度,温锻和冷精整能满足要求。

本次设计的“温锻+冷精整联合工序”中温锻包括正挤杆部、镦粗头部、反挤头部,冷精整工序主要为缩径及内腔底部的微量反挤。

3 数值分析模型建立

3.1 毛坯与锻件模型设计

终锻件尺寸通过零件尺寸加余量,且需要考虑锻件实际情况来选取余量。零件杆部尺寸取单边余量1.5 mm,头部取2 mm高度余量。按图纸要求运用UG软件三维造型,计算终锻件体积为261 489 mm3。初始锻造温度加热至820 ℃。锻件图杆部直径30 mm,头部最大外径约为95 mm。根据体积选用钢坯规格,计算选定钢坯尺寸φ60 mm×94 mm。正挤杆部直径为φ31.5 mm×100 mm,头部尺寸为φ60 mm×66.5 mm。头部杆部连接处入模角120°。镦粗头部尺寸为φ80 mm×35 mm,入模角120°,杆部为φ31.5 mm×90 mm。反挤锻件头部尺寸为φ31.5 mm×74.5 mm,杆部φ31.5 mm×91 mm。终锻头部尺寸为φ60 mm×91.75 mm,杆部φ31.9 mm×105.5 mm。

3.2 有限元数值分析模型创建

采用刚塑性有限元法将锻件属性设计为塑性体,模具属性设计为刚性体。为提高效率,结合利用零件的对称性,采用1/6模型作为分析模型。网格划分为50 000个网格,基本可以真实反映变形情况。

温锻坯料温度按经验值取830 ℃,环境温度为20 ℃,温锻模具温度按经验值取300 ℃,传热时间统一设置为5 s,选取凸模速度为100 mm·s-1,温锻摩擦因子为0.25、冷锻摩擦因子为0.12,热交换系数值为11 N·sec-1·mm-1℃-1。

4 温冷联合成形模拟数据与分析

4.1 温挤成形等效应变分析

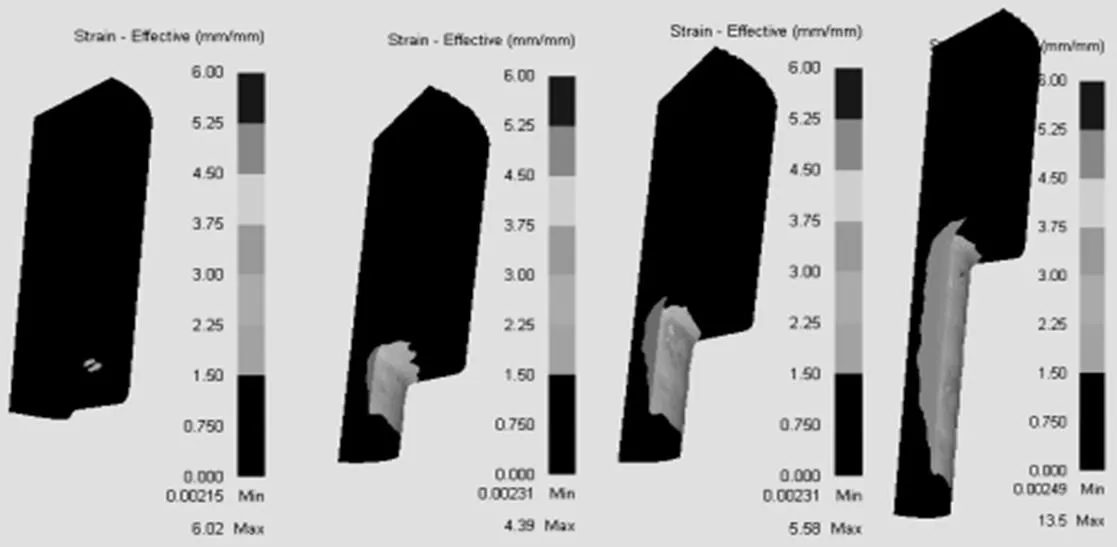

正挤工序的应变分布情况如图2所示。正挤初期,即在挤出杆部之前充满凹模入模口阶段,坯料的变形量很少,随着挤出的进行,局部应变增大。但整个应变都在可允许范围内,最后整体应变场趋于平衡,其中有极少部位等效应变增至6 mm及以上,考虑有限元网格的畸变等问题切数量极少,因此可以忽略该处应变的剧烈变化。在正挤阶段的成形过程中金属能够顺利挤出设计锻件的杆部长度,挤出质量良好。

图2 正挤不同压下量时等效应变分布

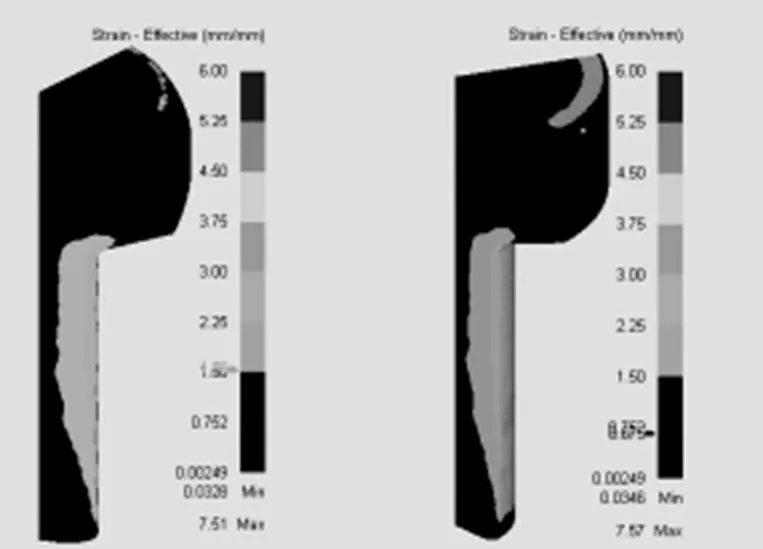

镦头160、172步时等效应变分布如图3所示。由图3可看出等效应变变化不大,仅头部产生应变,杆部基本保持不变,都在较小范围内。

图3 镦头160、172步时等效应变分布

反挤过程中等效应变分布如图4所示。反挤时等效应变主要产生在头部区域,凸模底面等效应变较小,挤出壁部等效应变较大。反挤过程中,锻件内底部随着厚度减小应变变大。总体而言,锻件应变分布较为均匀。

图4 反挤100、150、199步时等效应变分布

4.2 温挤成形等效应力分析

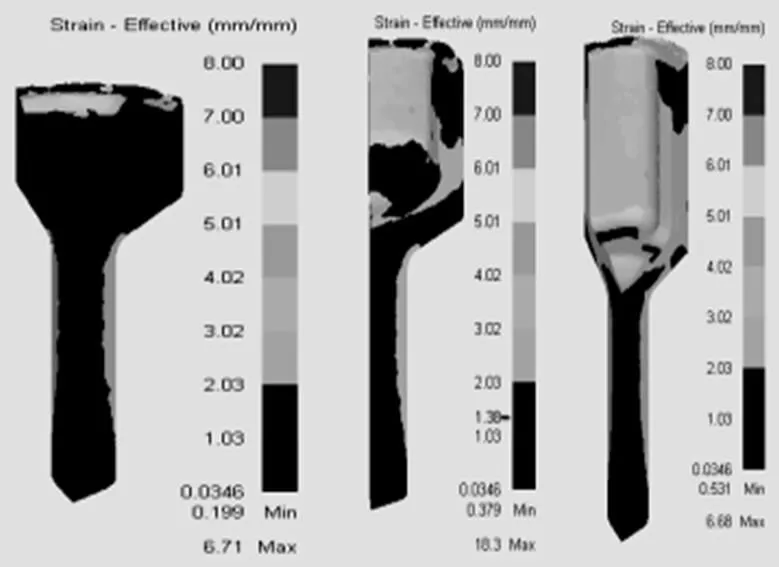

正挤过程中等效应力变化如图5所示,由图5可以看出,随着挤压的进行,等效应力成增大趋势。等效应力最高处为锻件下部拐角处,由于在凸模作用下上部坯料向下流动,这里为入模口位置,限制了金属向下流动,而产生了较大应力。

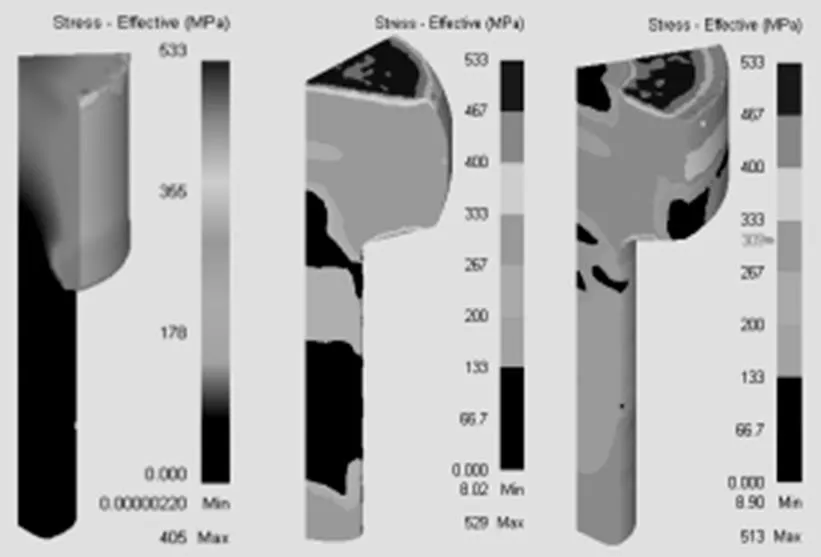

图5 正挤不同压下量时等效应力分布

镦头等效应力分布如图6所示,由图6可以看出,头部上表面等效应力比内部大,最大约为530 MPa,都在许可范围内。

图6 镦头30、160、172步时等效应力分布

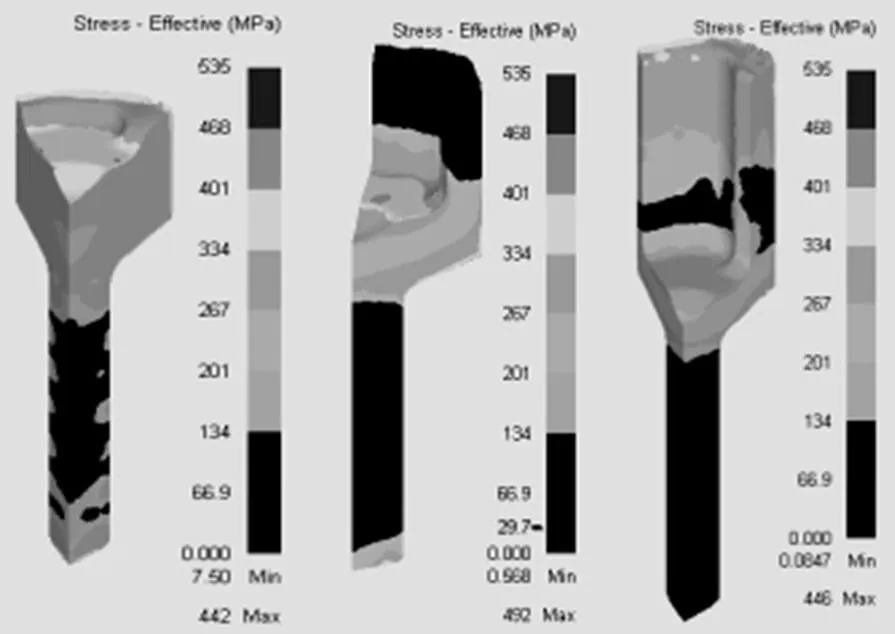

反挤各阶段等效应变分布如图7所示。第一阶段头部应力分布较均匀;反挤出壁部时,壁部上端等效应力较小,此时上部由于没有模具限制。而当上部与模具接触,受到限制时,可看出壁部上端的等效应力又开始增大。此时,锻件壁部下端等效应力降低,而凸模上部用于限制锻件高度的部位与锻件接触起主要作用,上部金属为主要受力区。

图7 反挤100、150、199步时等效应力分布情况

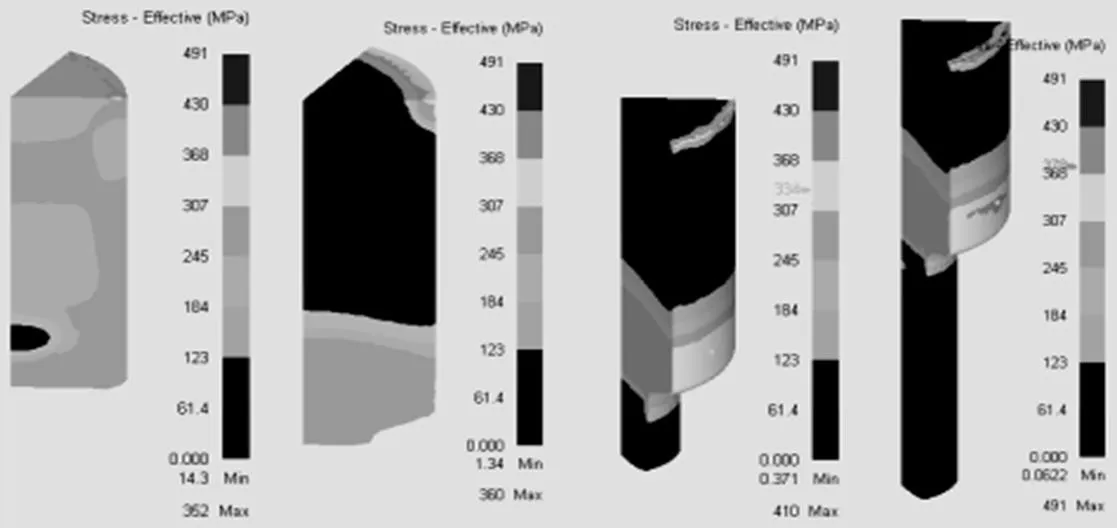

4.3 精整过程中等效应变分布

冷精整变形从工艺角度看,要求确保锻件尺寸进度;从等效应变角度看,经过模拟分析发现等效应变均为较小值,符合精整变形的理念,从这个角度看该工艺较为合理。

5 结论

万向节钟形罩对表面质量和力学性能等要求严格,成形充填过程复杂。本文选取“温锻+冷精整”方式(正挤、镦头、反挤、冷精整)形成零件,效率高,能有效保证产品质量。利用Deform软件对各工序进行了数值模拟,结果表明,正挤工序中金属大变形区在底部与底部中心处,而模具受应力较大区域在入模口处。可通过减小入模角和增大模具圆角等方式延长模具寿命,所提出的温冷联合成形工艺设计满足质量要求。该研究结果为杯杆类零件的温冷联合成形研究与模具结构设计提供了一定参考。

[1]王艳蓉.杯形件温挤压成形的计算机模拟和试验研究[D].咸阳:西北农林科技大学,2017.

[2]施春宇,李旭东.十字轴温挤压成形工艺及模具设计[J].热加工工艺,2014(21):116-119.

2095-6835(2019)05-0008-02

TG376

A

10.15913/j.cnki.kjycx.2019.05.008

沈丽琴(1976—),女,江苏南通人,高工,工学硕士,南京交通职业技术学院教师,研究方向为机械工程。

南京交通职业技术学院自然科学科研项目(编号:JZ1703)

〔编辑:严丽琴〕