基于电磁感应加热原理的油田生产系统加热新技术

曾黎

大庆油田有限责任公司第三采油厂

应用电磁微波加热技术可以根据需要快速、高效输出热能,在不需要的时候快速停止能源消耗,它具有效率高、升温快、运行稳定、安全可靠的特点。目前电磁微波加热技术正向分布式物联网网络远程控制方式发展。随着科技的进步及对电磁微波加热系统技术的不断探索与研究,未来电磁微波加热技术具有更加广泛的应用前景。

大庆油田转油站燃气热洗水加热系统由于运行年限长,热损失问题日益严重,热洗水温度难以达到最初的设计要求,采用高效节能、施工简便的加热提温系统具有非常现实的意义。针对大庆油田的实际情况,对大功率电磁微波加热系统的设计和高频感应加热逆变电源控制器实现问题进行理论分析,为今后系统设计及现场试验应用奠定基础。

1 感应加热电源研究现状

感应加热电源的制造水平与功率器件两者是不可分割的,20世纪50年代晶闸管的问世给感应加热电源提供了一个巨大的发展动力,感应加热电源新技术应用广泛,出现了高压大功率变频器感应加热电源,加热电流频率提升到了中频。晶闸管的出现使感应加热电源有了质的飞跃,自20世纪80年代绝缘栅晶体管(IGBT)诞生以来,感应加热电源的发展突飞猛进,新型大功率加热电源不断涌现。

在我国,电磁感应加热电源的研究相对比较落后,在20世纪50年代,感应加热电源主要用于金属热处理,技术水平与发达国家相比有巨大的差距[1]。近10年来,我国感应加热技术水平发展迅速,并且在工业装备领域得到广泛应用[2]。

国外IGBT逆变器感应加热电源规格可以达到1 200 kW、180 kHz,MOSFET逆变器感应加热电源规格普遍是1 000 kW、400 kHz。大功率容量、高频率、智能化是感应加热电源的发展方向。国内的高频感应加热电源的设计和开发具有广阔的提升空间,随着高频感应加热电源的应用越来越受青睐,推动高频感应加热电源发展也是势在必行。

2 感应加热电源的基础理论

现代感应加热主要依据集肤效应、邻近效应和圆形效应三项基本理论。基于感应加热的许多优点使其在金属的熔炼、钎焊、锻造、热处理等工艺以及非金属的加工作业方面都有成功的应用。

(1)集肤效应。当铁芯线圈通以交流电流时线圈周围会产生交变磁场,在铁芯中便有感应电势而生成感应电流——涡流[3]

(2)邻近效应。邻近效应是指相互靠近的两个导体在其内部流过交变高频电流时,因为有电磁感应的作用,高频电流会由于电磁力的作用而偏向一边。在感应加热设备中,由于受加热绕组与被加热物体安装位置的限制(必须要平行安装或同心安装),换能器表面磁感应强度会受到干扰,影响表面涡流分布。

(3)圆环效应。感应加热电源的终端大多是圆环形绕组,当高频电流通过时磁感应强度内侧相对于外侧较强,中心处磁感应强度最大,圆环绕组在内侧的电流密度最大,这种现象称为圆环效应。

3 感应加热电源主电路分析

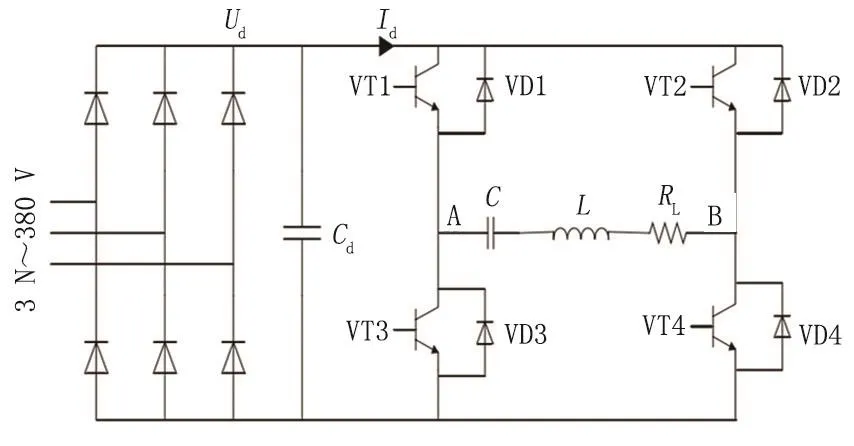

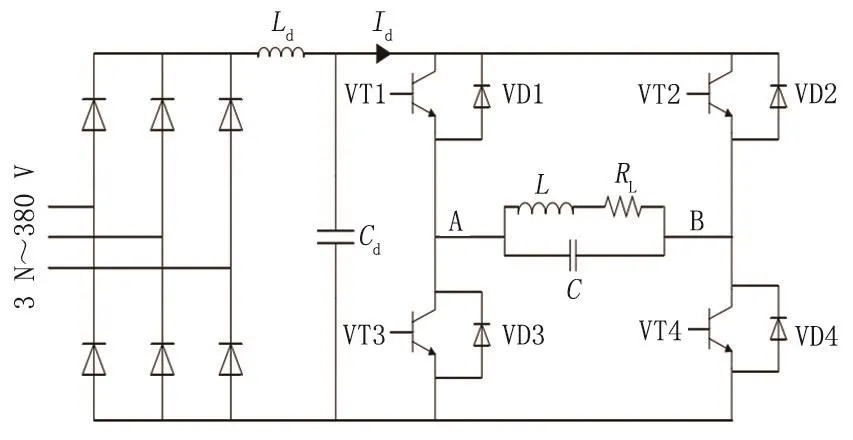

感应加热逆变电源在功率输出回路中利用电容与电感组成谐振电路进行无功功率补偿。谐振电路按谐振无功补偿电容与电感绕组连接方式不同,分为串联谐振电路和并联谐振电路[4],电路结构如图1、图2所示。

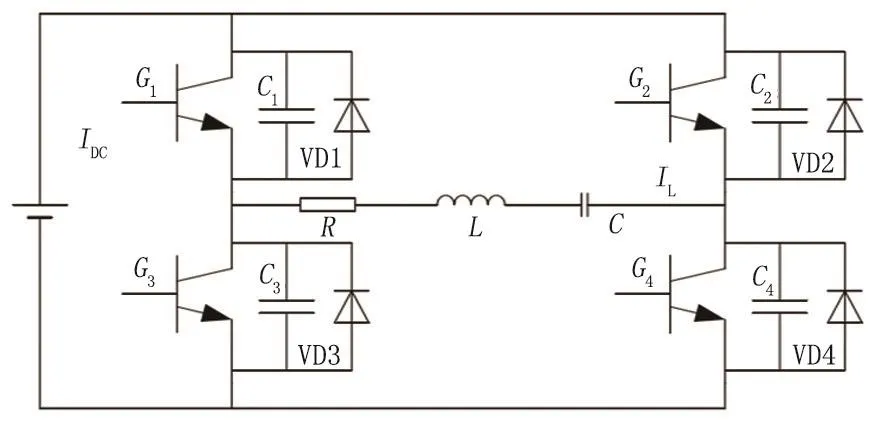

传统的串联谐振电路容易给电容和电感造成较大的应力;并联谐振电路虽然适合于高阻抗状态,但不适用于在大功率状态下应用[5]。根据油田生产对象特点,选择复合谐振电路作为主电路模块,拓扑结构示意图见图3。

图1 串联谐振电路Fig.1 Series resonant circuit

图2 并联谐振电路Fig.2 Parallel resonant circuit

图3 复合谐振电路拓扑结构示意图Fig.3 Schematic diagram of the topologic structure for composite resonator circuit

复合谐振电路逆变器有如下几个特点:

(1)电源输入端有平波电感,逆变输出端为串联负载,因此可以避免引线寄生电感,短路保护能力较强。

(2)电路在工作状态下近似ZVS、ZCS导通,开关损耗较小,更加适合超高频设计。

(3)输入端为电流型,输出端为电压型,互补驱动之间无死区时间。

(4)等效谐振回路有较多储能元件,负载匹配更为简单,从而适合负载变化较激烈的场合。

综上所述,复合谐振逆变电路更加适合电磁微波加热系统感应加热电源控制器,因此可采用该逆变电路为主逆变电路[6-7]。

4 频率跟踪技术

电磁感应加热电源在高频开关状态下工作,工作环境、使用条件及干扰情况比较复杂,对于电磁微波加热系统,感应加热设备的终端等同于一个电磁耦合系统,其中一次侧为接于电源输出端的感应加热绕组,二次侧为换能器,构成一个无磁芯的空心变压器,其电磁耦合模型如图4所示。

图4 电磁耦合模型Fig.4 Electromagnetic coupling model

工业领域电磁感应加热系统电感通常是由螺旋线圈缠绕换能器[8],换能器作为产热、传热部件,其内部温度随时间变化较大,电感值在某种程度上会发生改变,继而导致谐振频率的变化。为了降低开关损耗,提高输出功率,电磁感应加热高频逆变电源加入频率跟踪电路很有必要,可使得功率器件开关频率跟踪谐振频率的变化趋势,来保证感应加热电源始终保持稳定的工作状态。

5 锁相环原理

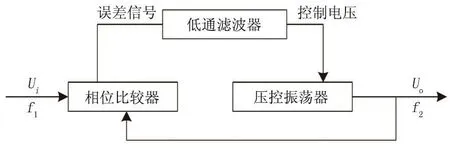

相位同步自动控制称为锁相,能完成两个信号相位同步的自动控制闭环系统称为锁相环,简称PLL。锁相环进入锁相状态时具有自动捕捉信号的能力,压控振荡器VCO可在一定范围内自动跟踪输入信号的变化。当输入信号频率在锁相环的捕捉范围内变化时,锁相环能捕捉到输入信号频率,同时控制VCO锁定在这个频率上。锁相环主要由相位比较器(PC)、低通滤波器(LPF)、压控振荡器(VCO)等组成,其原理见图5。

图5 锁相环原理Fig.5 Principle of phase locked loop

输入被锁相的信号Ui至相位比较器中的一个输入端,相位比较器的另一个输入信号来自压控振荡器的输出Uo,二者进行相位比较,输出的误差信号电压Ue正比于Ui与Uo两者信号的相位差Δψ。该误差信号经低通滤波器滤除高频分量后送入压控振荡器的输入端,低通滤波器输出的控制电压Ud使压控振荡器的输出频率与输入信号的相位差Δψ朝着减小的方向变化。这种自动循环跟踪过程最终使两相位差保持恒定不变,实现频率和相位的锁定。

6 电磁微波加热系统整体方案

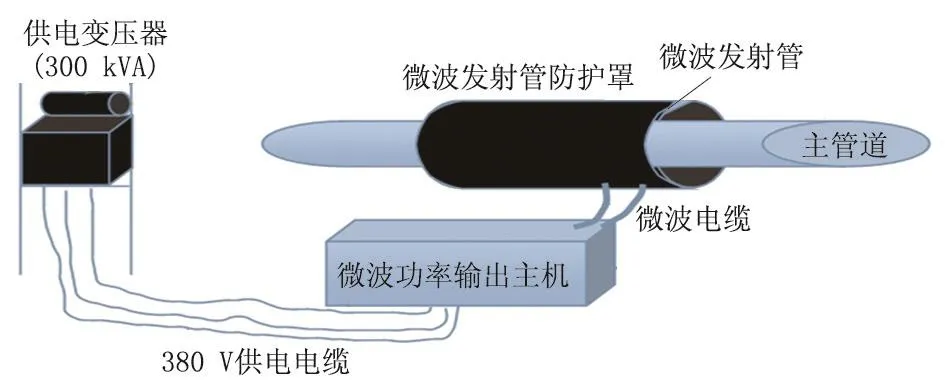

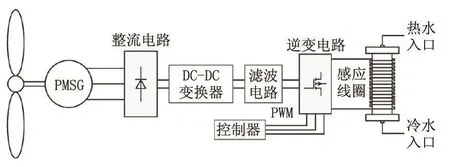

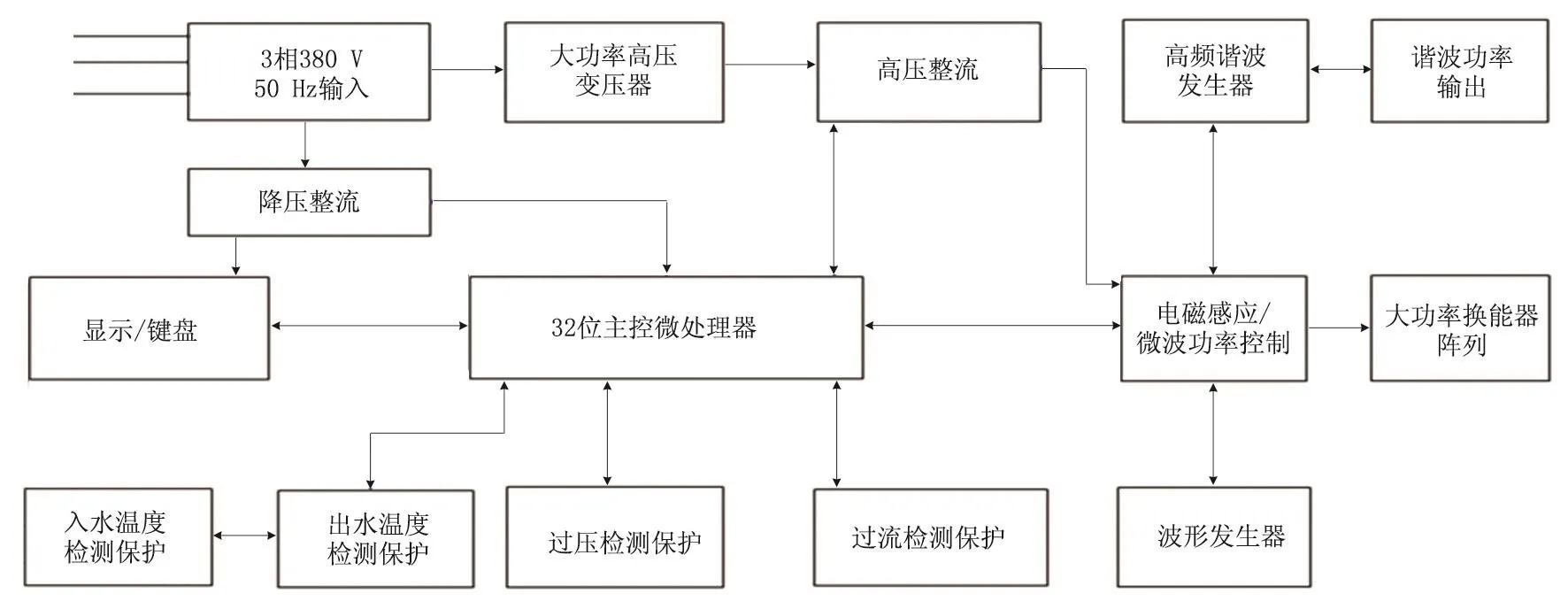

以24 kHz/300 kW的电磁微波加热系统为研究对象,利用水为媒介将电能转化为热能来提高水温以供油田洗井使用。系统采用模块化的设计结构,分为10个等效的功率工作区域,每个功率区额定功率在30 kW左右;控制系统采用主控板与辅助控制板配合控制的结构,便于操作与故障管理,其中主芯片主要负责电路的信息回收和处理工作。电磁微波加热系统结构及加热控制器组成示意图如图6、图7所示。

图6 电磁微波加热系统结构Fig.6 Struture of electromagnetic microwave heating system

图7 电磁微波加热控制器组成Fig.7 Component of electromagnetic microwave heating controller

系统硬件电路设计考虑以LPC2214芯片为主控芯片,包括芯片外围电路设计、电源电路设计、采样控制电路设计和故障保护电路设计等。图8为系统硬件电路设计框图。

7 结束语

(1)通过对电磁微波加热系统的电磁感应加热原理进行分析,以及对集肤效应、邻近效应、圆环效应的理解,为今后电磁微波加热系统的深入研究奠定了基础。

图8 系统硬件电路设计框图Fig.8 Design block diagram of system hardware circuit

(2)通过对高频感应加热电源常用的谐振电路(即串联、并联谐振电路)的分析表明,可采用复合谐振式全桥逆变电路为主控电路。

(3)锁相环、频率跟踪技术的开发,对于电磁微波加热系统中高频逆变器功能的实现,以及减小开关器件损耗、提高系统工作效率具有重要意义。

(4)以24 kHz/300 kW感应加热电源为研究对象,利用水为媒介将热能存储起来或者应用于供暖,提出了封闭式、嵌入式储热设备循环系统工程使用方案,初步确定了电磁微波加热系统的组成部分及高频逆变器的结构。