江苏油田VES稠化酸缓速性能及酸蚀裂缝导流能力优化研究

李太伟,虞建业,袁萍 马巍,卢敏晖

(中石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009)

酸压的目的是产生一条裂缝,从而对油气产生更有效的泄流,以大幅度提高单井产量。酸压裂缝的长度和酸蚀裂缝导流能力严重影响着酸压的效果。常规酸酸压中,由于酸、岩反应速度较快,酸液主要消耗在近井地带,余酸难以对裂缝远端产生有效刻蚀,最终导致酸液有效作用距离大大缩短,增产效果不理想[1~4]。江苏油田根据勘探开发需要,自主合成了一种具有缓速性能的VES(黏弹性表面活性)稠化酸,笔者通过室内试验研究了该稠化酸的缓速性能。另外,酸压施工中,若注入参数及工艺选取不当,不仅会降低储层改造效果,还会增加施工成本[5~7]。通过室内试验,进一步研究了该VES稠化酸在不同注入参数、注入工艺条件下的酸蚀裂缝导流能力、酸蚀裂缝形态,以期为现场施工方案的优化提供指导。

1 VES稠化酸酸液体系

合成VES稠化酸酸液体系的稠化剂为一种新型结构的表面活性剂,其主要原料为有机胺,合成步骤如下:

1)将十八烷基二乙醇胺和1,3-二氯-2-丙醇按照1∶0.55的摩尔比混合,以碳酸钠调整反应体系的pH值至7.5~8.5,加热至120℃,反应生成阳离子双子表面活性剂。

2)将反应产物降温至70~80℃,加入氨基磺酸和尿素,其中氨基磺酸与十八烷基二乙醇胺的投料摩尔比为1∶1,尿素的投料质量占十八烷基二乙醇胺、1,3-二氯-2-丙醇、氨基磺酸和尿素总质量的0.3%,加热至130℃,反应生成硫酸脂盐两性双子表面活性剂,即稠化剂。

3)将合成的稠化剂与盐酸、缓蚀剂、乙二胺四乙酸钠和水按照一定比例混合,形成具有稠化剂用量低、耐温性能强、起黏性能好、缓速性能强、压后自破胶等优点的酸液体系。

稠化剂质量分数为3%~5%,盐酸质量分数为20%时,稠化剂形成的蠕虫状胶束可以相互缠绕,进而形成三维网络状结构,宏观上表现出较高的黏度。图1为稠化剂质量分数为5%、盐酸质量分数为20%时的酸液体系在温度为120℃、剪切速率为170s-1的条件下的流变曲线,酸液体系黏度可以保持在30mPa·s左右,较好地满足了施工要求。

2 试验方法

试验岩板为大理石,根据符合API标准的酸蚀裂缝反应室将其加工成尺寸为15.2cm×5cm×2.2cm的矩形平行岩板,表面光滑,无加工所留的碎屑、裂纹、缺口、锯口及明显的裂缝。

主要通过导流仪测量酸液流经大理石岩板后的酸蚀裂缝导流能力、岩板的酸蚀形态研究酸液的缓速性能。该方法的优势在于可以较真实地模拟酸压过程中酸液在裂缝中的分布、酸液对裂缝壁面的酸蚀,可较真实地反映酸蚀裂缝导流能力变化规律。试验温度为100℃。

试验装置为AFCS-845型酸蚀裂缝导流仪,该装置主要由液压侍辅系统、酸化导流室、流程管路、液罐群、数据采集与控制系统、温控系统等组成,具体流程如图2所示。测试方法如下:大泵将液罐中的酸液经加热器注入到导流室与岩板反应,反应后将岩板闭合,注入清水,压差传感器会记录导流室两端的压差,计算反应后的裂缝导流能力。

图2 酸蚀裂缝导流能力测试试验流程图

3 VES稠化酸缓速性能

图3 不同酸液体系的酸蚀裂缝导流能力随闭合压力的变化情况

试验选取质量分数为20%的盐酸及质量分数分别为3%的VES稠化酸(3%稠化剂+20%盐酸)和5%的VES稠化酸(5%稠化剂+20%盐酸),酸液用量为500mL,注酸排量为20mL/min。不同闭合压力下的酸蚀裂缝导流能力如图3所示,3种酸液的酸蚀裂缝导流能力在不同闭合压力作用下均保持较高水平,可以满足油气泄流要求。相同条件下,VES稠化酸的酸蚀裂缝导流能力小于常规盐酸,并且稠化剂质量分数较高时,酸蚀裂缝导流能力较小。

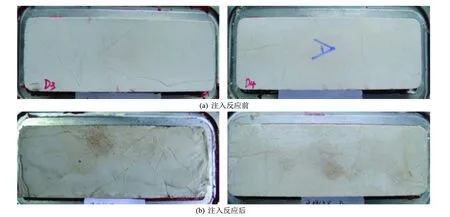

3种酸液体系对岩板的酸蚀情况如图4~6所示,相比常规盐酸,VES稠化酸对岩板的酸蚀程度较弱,并且稠化剂质量分数较高时,岩板的酸蚀程度较弱。

在岩板物性相似、尺寸相同、酸液注入参数相同的条件下,相比于常规盐酸,VES稠化酸对岩板的酸蚀程度较弱,获得的酸蚀裂缝导流能力也较低,这说明VES稠化酸在导流室内与岩板的反应速度较慢,原因是VES稠化酸具有一定的缓速性能,可以降低酸岩反应速度,从而降低了酸液对岩板的溶蚀程度以及酸蚀裂缝导流能力。

图4 20%盐酸注入反应前、后的岩板表面形态

图5 3%稠化剂+20%盐酸注入反应前、后的岩板表面形态

图6 5%稠化剂+20%盐酸注入反应前、后的岩板表面形态

VES稠化酸具有较好的缓速性能,一是因为酸液黏度的提高降低了氢离子的扩散速度,二是稠化剂为一种黏弹性表面活性剂,其形成的胶体网状结构可以阻止氢离子的活动。在实际酸压中,利用VES稠化酸的缓速性能可以减少酸液在近井地带的消耗量,增加酸液活性的保持时间,从而使得更多的酸液运移并作用在裂缝远端,最终实现深度酸压,提高裂缝有效长度,改善增产效果。

4 酸蚀裂缝导流能力优化

4.1 注酸排量的优化

图7 不同注酸排量下酸蚀裂缝导流能力随闭合压力的变化

试验中,盐酸质量分数为20%,稠化剂质量分数为5%,注酸量为500mL,注酸排量分别为10、20、30mL/min,酸蚀裂缝导流能力随闭合压力的变化如图7所示。由图7可知,在注酸量一定的前提下,注酸排量越大,酸液与岩板接触反应的时间越短,酸蚀裂缝导流能力越低,同时提高注酸排量可以快速将酸液推进至裂缝远端,减少酸液在近井地带的过度消耗,增加酸液活性的保持时间,有利于增加裂缝有效长度。在实际酸压中,施工初期可以适当提高施工排量,以增加裂缝长度和酸液波及面积;后期可以适当降低排量,以提高酸蚀裂缝导流能力。

4.2 注入方式的优化

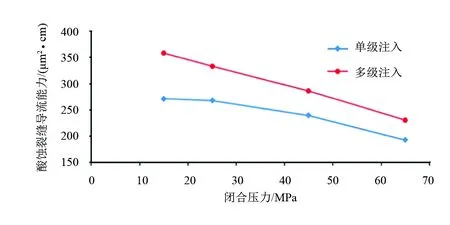

图8 不同注入工艺下的酸蚀裂缝导流能力随闭合压力的变化

稠化酸多级交替注入酸压技术主要原理是多级交替注入稠化酸和非反应液体[8,9]。试验中,VES稠化酸酸液中盐酸质量分数为20%,稠化剂质量分数为5%,注酸量为500mL,注酸排量为20mL/min。主要注入程序如下:①注VES稠化酸100mL;②注低黏非反应液体50mL;③注VES稠化酸100mL;④注低黏非反应液体50mL;⑤注VES稠化酸100mL;⑥注低黏非反应液体50mL;⑦注VES稠化酸200mL,停泵反应5min;⑧注水10min,顶替管线中的酸液,测量裂缝导流能力。不同注入工艺下的酸蚀裂缝导流能力随闭合压力的变化如图8所示,多级交替注入条件下的酸蚀裂缝导流能力大于单级注入条件下的酸蚀裂缝导流能力。

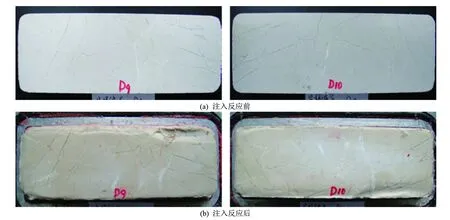

图9、图10为不同注入工艺反应前后的岩板表面形态,可以看出多级交替注入工艺对岩板表面的刻蚀效果更好,主要表现在多级交替注入下岩板表面形成更多的连通酸蚀沟槽,因此多级交替注入工艺有助于裂缝导流能力的提高。

多级交替注入时,酸蚀裂缝导流能力有所提高,分析原因认为:首先,非反应液体的顶替作用可尽快将酸液推进到裂缝远端,有利于降低酸液在近井地带的过度消耗,扩大酸液在裂缝内的波及范围,改善裂缝酸蚀效果,提高裂缝有效长度;其次,VES稠化酸黏度较大,与低黏非反应液体的黏度差产生的指进现象可以增加酸液向裂缝远端的推进速度,增大酸液的穿透距离;另外,VES稠化酸中的稠化剂为表面活性剂,具有一定的吸附性能,可以在裂缝壁面形成一定的吸附层,减少岩板与酸液的接触。单级注入条件下,由于隔离层的作用,注入后期酸液对岩石壁面的酸蚀作用大大降低,而多级交替注入条件下,一方面低黏非反应液体对隔离层形成物理冲刷,一方面表面活性剂形成的胶束遇水后破胶,从岩板壁面脱落,两者的共同作用可以减少隔离层的形成,增加酸液对裂缝壁面的刻蚀深度和面积,提高裂缝导流能力。

图9 VES稠化酸单级注入反应前、后的岩板表面形态

图10 VES稠化酸多级注入反应前、后的岩板表面形态

综合分析,在VES稠化酸酸压中,选择多级交替注入工艺,可以进一步改善酸液对裂缝壁面的酸蚀效果,提高酸液有效作用距离,从而增加酸蚀裂缝导流能力及有效缝长。在实际施工中,可以将压裂与酸压技术相结合,首先注入压裂液,在地层中形成一定长度的裂缝;然后通过多级交替注入的方式注入酸液及非反应性液体,改善酸液对裂缝壁面的酸蚀效果,以提高酸蚀裂缝导流能力、酸液有效作用距离和酸压改造效果。

5 结论

1)江苏油田自主研发的VES稠化酸具有一定的缓速性能,可以降低酸、岩反应速度,应用于深度酸压中有助于改善裂缝壁面的酸蚀效果,提高裂缝有效长度。

2)酸量一定时,大排量注酸可以将酸液迅速推至裂缝远端,提高裂缝有效长度;小排量注酸可以增加酸液与裂缝的反应时间,提高裂缝导流能力。

3)稠化酸酸压多级交替注入可以改善裂缝壁面的酸蚀效果,有利于提高裂缝导流能力和有效缝长,研究为后期进一步探索不同的多级交替注入模式下酸液对裂缝壁面的酸蚀效果奠定了基础。