我国高温气冷堆发展战略研究

张作义,吴宗鑫,王大中,童节娟

(清华大学核能与新能源技术研究院先进核能技术协同创新中心,北京 100084)

一、前言

高温气冷堆技术采用氦气冷却剂,石墨慢化剂及全陶瓷包覆颗粒燃料元件。反应堆出口温度可以达到700~1000 ℃。

最新一代的高温气冷堆称为“模块式高温气冷堆”[1],它是1979年三哩岛核事故后世界核能界为革命性地改进核能安全而提出的新概念。这种反应堆的核心思想是采用热功率200~600 MWt之间的比较小的反应堆模块,利用包覆颗粒燃料元件所能达到的优异耐高温性能,在不需要任何应急冷却的情况下,反应堆都能够自然散热,从而消除堆芯熔化的可能性。安全性是模块式高温气冷堆的重要特点之一。

模块式高温气冷堆的另一重要特点是高温。它的一个重要用途是高效率发电以及热电联产。在反应堆出口温度达到700~750 ℃的条件下,可以结合在反应堆二回路的蒸汽循环,实现亚临界、超临界以及超超临界发电,效率达到40%~48%。可以通过汽轮机抽汽,实现热电联产,用于100~400 ℃不同参数的工业和民用供热市场。

在反应堆结构和材料基本不变的情况下,进一步提高高温气冷堆的出口温度,使其达到800~1000 ℃,可以用于更高温度的核能热利用。其中,具有吸引力的是热分解水制氢,大幅度拓宽核能的应用范围。氢作为一种重要的工业原料,除了合成氨、合成甲醇、石油精炼等传统用途外,氢气在氢冶金、煤液化以及气化等领域都得到了大规模应用。氢还是未来理想的二次能源或能源载体,例如,氢可以通过燃料电池技术的使用推动交通能源的升级。高温气冷堆被认为是最适合用于制氢的核能技术。

二、高温气冷堆技术简述

用气体作为冷却剂的气冷反应堆技术,最早应用于军用核材料的生产,后来逐步发展成为商用发电的动力反应堆。它大致分为四个阶段:早期气冷堆(Magnox堆)、改进型气冷堆(AGR堆)、高温气冷堆和模块式高温气冷堆[2]。

模块式高温气冷堆按照堆芯结构的特点,还可以分为球床堆和棱柱堆两大类型。球床堆采用球形燃料元件,利用球在反应堆堆芯中的缓慢移动实现不停堆连续换料。它的优点是提高反应堆的可利用率,实现比较均匀的功率分布和燃料的燃耗深度,以及没有大的后备反应性,有利于反应堆的控制。

球床堆技术由德国于利希研究中心R. Schulton教授发明[2],在德国开展了大量的研究和发展工作,建设了15 MWe的高温气冷堆(AVR)实验反应堆和300 MWe的高温钍反应(THTR)工业示范堆。我国在国家高科技研究发展计划的支持下于2000年在清华大学建成10 MW高温气冷试验堆(HTR-10)[3],是世界上首个实现“模块式”肩并肩布置的球床高温气冷堆的实验堆。

美国和日本主要发展了棱柱堆。美国建设了Peach Bottom实验堆和Fort St. Vrain工业示范堆,日本建设了高温实验反应堆(HTTR)。球床堆和棱柱堆的主要差别是燃料的几何形状不同。但是两种高温气冷堆的核心技术,例如,全陶瓷包覆颗粒燃料、氦气冷却剂和石墨慢化剂都是相同的。二者在20世纪80年代以后不约而同地转向了“模块式”高温气冷堆的技术发展方向,应用领域也是相同的。

具有优异的固有安全性是模块式高温气冷堆的突出特征。国际上把高温气冷堆列为符合第四代先进核能系统技术要求的堆型之一。2003年发表的第四代核能系统路线图报告把超高温气冷堆(VHTR)列为第四代核能系统6种候选技术之一[4]。2010年后更新的路线图报告则将VHTR更改为V/HTR(超高温气冷堆/高温气冷堆),并说明它包括的温度范围是700~1000 ℃。

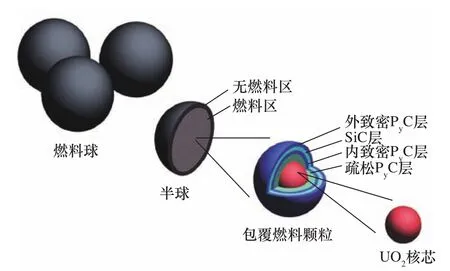

图1示意了HTR-PM球形燃料元件结构。以二氧化铀为核心,外面包覆热解碳和碳化硅层,形成0.92 mm直径的包覆颗粒燃料。大约12 000个包覆颗粒燃料与石墨一起被填充在1个直径60 mm的燃料球中。

图1 HTR-PM球形燃料元件结构[5]

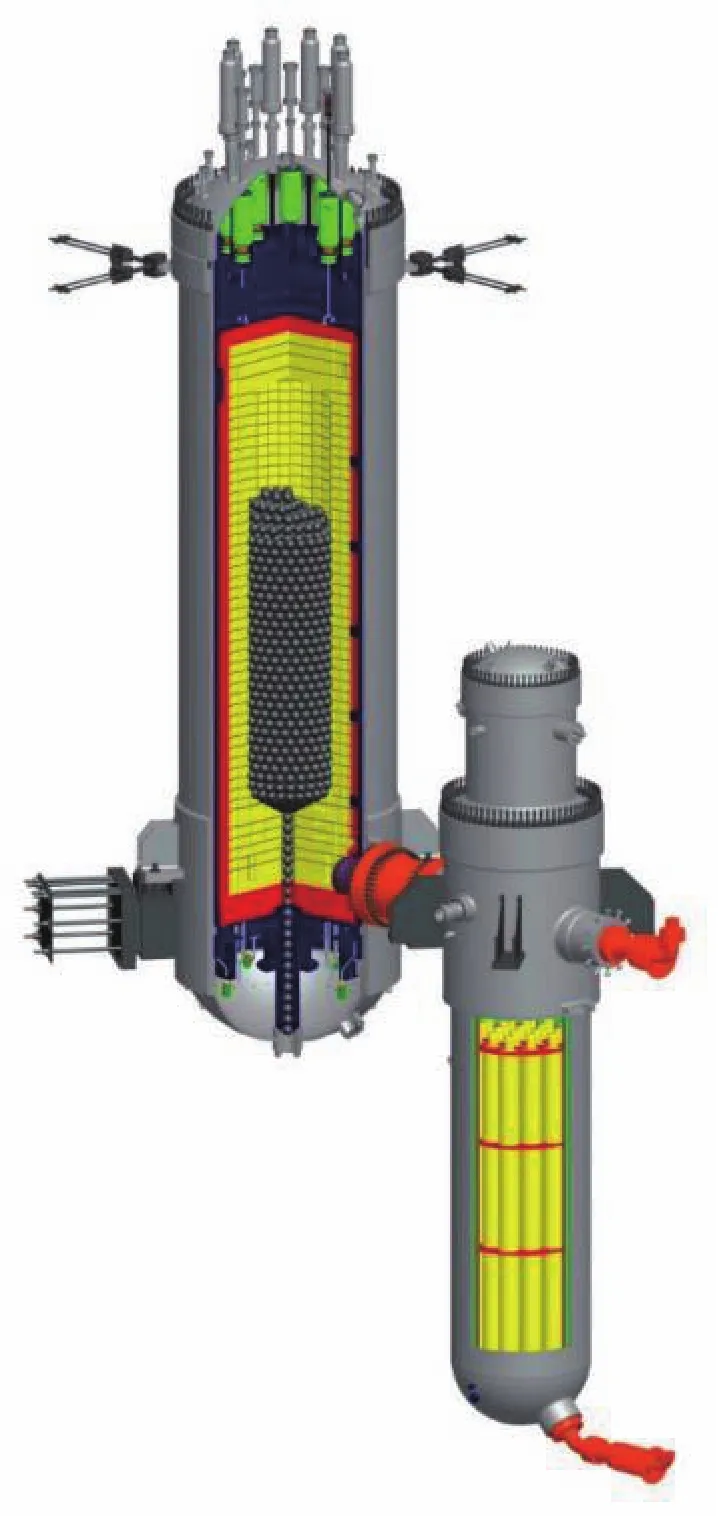

图2 为我国高温气冷堆核电站示范工程(HTRPM)的核蒸汽供应系统模块结构的示意图。反应堆堆芯中大约有4.2h105个燃料球,直径为3 m,高为11 m。堆芯周边的反射层是耐高温的石墨。冷却剂氦气从反应堆顶部流过堆芯,然后通过一个内衬保温材料的同轴双层连接结构,流到一个和反应堆肩并肩布置的蒸汽发生器。冷却后的氦气由布置在蒸汽发生器壳顶部的氦气循环风机加压后通过同轴连接结构的外层流回反应堆,形成一个封闭的反应堆——回路循环。新燃料元件由顶部装入堆芯,从底部卸料管卸出。卸出的燃料元件如果未达到预定的燃耗深度,则再送回堆内使用。

一个反应堆和一台蒸汽发生器构成了一个高温气冷堆反应堆模块。在中国的200 MWe高温气冷堆核电站示范工程(即HTR-PM)中,每个反应堆模块热功率为250 MWt。HTR-PM设计有2个模块,向1台蒸汽轮机供应蒸汽,发电功率为210 MWe。模块式高温气冷堆的发明者H. Routler 与G. Lohnert在早期就曾经指出,模块的意思就是在一个核电机组中可以根据需要连接多个反应堆模块[1]。

当该反应堆要应用于更高温度的场合时,需要有一个耐更高温度的中间热交换器,以取代蒸汽发生器。而反应堆本身从燃料、反射层、堆内金属构件到连接管都可以保持原有的材料和设计。目前经过验证的包覆颗粒燃料元件技术(TRISO)经过长期辐照考验证明能够在1250~1350 ℃下长期运行,考虑到堆芯出口温度的不均匀性,可以实现反应堆出口氦气平均温度达到1000 ℃的要求。

图2 模块式高温气冷堆的一个反应堆模块[5]

三、高温气冷堆发展现状

德国最初于1960—1990年在球床高温气冷堆方面开展了大量的研究工作,美国在同期也发展了棱柱燃料的高温气冷堆。20世纪80年代早期,德国西门子公司提出了模块式高温气冷堆的概念[1],之后高温气冷堆的发展进入了模块式高温气冷堆的发展阶段。对于模块式高温气冷堆,德国、美国、日本、俄罗斯、南非和中国等国都曾经开展了大量的研究,研究和发展了一系列基本具备建设首个示范工程的工程设计。其中比较好的设计是德国西门子公司1980—1995年的200 MWt球床模块式高温气冷堆HTR-Modul和同期美国通用原子能公司发展的350 MWt棱柱模块式高温气冷堆MHTGR。中国建设了世界第一个模块式高温气冷堆的实验堆,热功率为10 MWt的清华大学10 MW高温气冷堆实验堆(HTR-10)[4],以及第一个模块式高温气冷堆的工业示范电站,即华能山东石岛湾20万千瓦级高温气冷堆核电站示范工程(HTR-PM),含两个热功率为250 MWt的反应堆模块。

(一)国际最新研发现状

1. 美国研发现状

进入21世纪后,美国高温气冷堆相关技术的发展和研究集中体现在下一代核电站计划(NGNP)和X-energy公司对相关技术的研究。美国也是第四代核能系统论坛的重要成员。

美国能源部于2006年在爱达荷国家工程和环境实验室启动了NGNP项目,其主要目的在于促进高温气冷堆技术在发电、制氢和工艺热应用等方面的商业化。NGNP项目曾经设定目标在2021年建成首个经济可靠的模块化高温堆示范工程。但是在2010年左右由于政府与企业成本分担问题,示范工程的推进工作停滞。目前NGNP基本上主要是科研性质的工作,开展了大量的全陶瓷型TRISO颗粒燃料、石墨以及Inconel 617耐高温材料的研究。但美国具备随时启动建设工业示范电站的能力。

X-energy公司成立于2009年。与美国传统的棱柱高温气冷堆不同,该公司致力于研究球床高温气冷堆。它所致力研发的Xe-100反应堆是球床模块式高温气冷堆,热功率为200 MWt。X-energy的研发除了国家支持资金外,如2016年美国能源部5年共投资5300万美元,还拿到了私人资本投资(3850万美元)。除了Xe-100的设计,2018年X-energy预期要实现TRISO燃料的试验生产。

2. 日本研发现状[6]

日本从20世纪90年代开始建造小型高温工程试验堆(HTTR)。HTTR的热功率为30 MW,氦气出口温度为950 ℃,进口温度为395 ℃。该项目于1998年11月建成并实现首次临界,主要用于高温工艺供热、材料、燃料及安全性试验等研究。

日本政府支持高温气冷堆技术发展的态度是比较坚定的,一直把高温气冷堆列为日本长期研究发展计划。日本高温气冷堆计划的组织由日本科学技术厅负责并提供大部分经费,由日本原子能研究所(JAEA)负责计划的实施,并与相关企业鼎力合作。参加高温气冷堆计划的企业有富士电机控股公司、三菱重工集团、株式会社日立制作所、东芝公司等。

3. 第四代核能系统论坛

2000年以来,美国等提出第四代核能系统的开发计划,形成了美国、日本、法国、英国、韩国等10国参加的第四代核能系统国际论坛(GIF)。我国于2006年正式参加GIF,参与了大多数堆型的研究。

高温气冷堆合作研究是GIF所有6个堆型中参与者最多的一个,共有9个正式成员,涉及中国、欧盟、法国、日本、韩国、瑞士、美国、澳大利亚和英国。

从技术上看,中国目前已经成为高温气冷堆技术的主要推动者。VHTR下设多个合作研究组,包括制氢(HP)、燃料与燃料循环(FFC)、材料(MAT)、计算方法验证与基准(CMVB)等。这些合作研究不仅对各国基础科研的推进提供了重要支持,在技术上推动了高温气冷堆技术的成熟,同时也备受其他第四代核能系统研发的关注。我国科技人员在其中扮演了重要的角色,担任多个合作研究组的主席。

(二)我国高温气冷堆技术研发进展

我国高温气冷堆技术的研发工作,始于20世纪70年代后期,是以清华大学核能与新能源技术研究院为主开展的。研发大致分为3个阶段。

第一阶段是1974—1990年,为早期探索阶段,重点进展是列入国家高科技研究发展计划核能领域的重点项目,开展关键技术研究。

第二阶段是1990—2003年,是实验堆建设阶段,建设清华大学10 MW高温气冷实验堆HTR-10。

第三阶段是2003—2020年,在国家高科技研究发展计划的支持下开展10 MW高温气冷实验堆的运行与安全试验,在国家核能开发计划的支持下开展工业示范电站的前期和关键技术研究,在国家“2006—2020”科技重大专项的支持下建设山东石岛湾20万千瓦级核电站示范工程(HTRPM)[7~9]。

高温气冷堆核电站是国家科技重大专项第6个专项(简称06专项)“大型先进压水堆及高温气冷堆核电站”的一个组成部分。它的目标是以我国已经建成运行的10 MW高温气冷实验堆为基础,通过攻克高温气冷堆工业放大与工程实验验证技术、高性能燃料元件批量制备技术,建成具有自主知识产权的20万千瓦级模块式高温气冷堆商业化示范电站,并开展氦气透平直接循环发电及高温堆制氢等技术研究,为发展第四代核电技术奠定基础[6]。

1. 示范工程建设

HTR-PM工程于2012年12月9日正式开工,核岛浇筑第一罐混凝土。2015年现场土建工程全部完成,厂房封顶,设备开始入场安装和调试。

2. 球形燃料元件制造

以持续30多年的科研成果为基础,在清华大学建成了年产1h105球的中试生产线,完成了生产设备和工艺定型。在此基础上,商业规模年产3h105球的球形燃料元件商业化生产厂在内蒙古包头市中核北方核燃料元件有限公司进行建设,2013年3月开工,2016年8月开始正式生产。截至2018年年底,该生产线已完成了约6.3h105个合格燃料球的生产。

为验证球形燃料元件的制造技术和产品质量,从上述按照工业化生产工艺设备及质保要求批量生产的燃料球中,随机抽取了5个燃料球,送至荷兰佩滕(Petten)高通量堆开展了辐照试验。辐照考验从2012年9月开始,2014年12月底结束。考验结果表明:5个球形元件中约6万个包覆燃料颗粒没有一个破损,质量达到了目前世界最好水平。图3为辐照试验结果之一,以惰性气体氪作为裂变产物释放的标志。

经历了辐照考验的上述燃料元件,2016年被送到德国卡尔斯鲁厄(Karlsruhe)的欧洲联合研究中心超铀研究所进行模拟事故极限温度考验。三个辐照后的燃料球在1620 ℃下进行了长达150 h的事故模拟加热试验。在此基础上,进一步对1号球进行了1620 ℃加长时间(总共450 h)的加热试验,对4号球进行了1650 ℃ 150 h和1700 ℃ 150 h的加热试验,对2号球进行了1700 ℃ 150 h的加热试验和1800 ℃ 150 h的加热试验。在上述事故模拟加热试验中,均没有包覆燃料颗粒破损。考验结果表明:在95%的置信度下,考验结果比HTR-PM安全分析实际所采用的阈值要好一个量级,为高温气冷堆的进一步发展提供了重要的技术支撑。

3. 高温气冷堆关键技术攻关及工程验证

为支持高温气冷堆示范工程的研发和建设,清华大学在国家科技重大专项的支持下,专门建设了高温气冷堆工程实验室,对反应堆主设备、主系统进行了全面验证。样机系统都是按照1∶1进行研制和试验验证,包括主氦风机、控制棒驱动机构、吸收球停堆装置、燃料装卸系统、蒸汽发生器完整组件、数字化主控制室等。

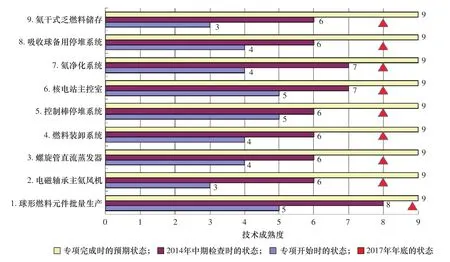

2014年科学技术部组织对重大专项的中期检查,其中关于高温气冷堆专项的技术成熟度评价为:攻克了迄今为止可预见的主要技术及设备制造难关,能够支撑示范工程建设,技术性能满足总体实施方案要求。

图3 HTR-PM球形燃料元件辐照试验结果

图4 给出2017年年底技术成熟度状态的评价,各项关键技术已接近最终状态。

4. 主设备研制

HTR-PM的核心设备及系统可归纳为九大设备和系统:反应堆压力容器、主氦风机、蒸汽发生器、堆内金属构件、控制棒、吸收球、燃料装卸、氦净化和乏燃料储存。其中大多数为世界首台(套),对制造提出了很大的挑战。在研发团队等各方面的努力下,截至2018年年底,HTR-PM的主设备研制和生产已基本完成。

2016年3月和9月,两台反应堆压力容器分别制造完成并在石岛湾现场安装就位;2018年5月,首台燃料装卸系统安装完成;2018年10月,2套堆内构件安装完成;2018年12月,2台蒸汽发生器完成制造和出厂打压实验,2台主氦风机完成出厂实验。

5. 协同创新机制

高温气冷堆重大专项实施的一个重要收获是初步形成了可持续创新、多学科深度交叉、设计研发与装备制造融合的协同创新局面。

由中国华能集团公司、中国核工业集团公司(原中国核建)、清华大学联合组成华能山东石岛湾核电有限公司作为示范工程的业主,负责示范工程的建设。由中国核工业集团公司、清华大学、中国广核集团公司联合组建中核能源有限公司负责示范工程的核岛总承包工作。清华大学核能与新能源技术研究院负责示范工程的总体技术方案、重大专项研发工作以及核岛主系统和主设备的设计工作。

上海电气集团股份有限公司、哈尔滨电气集团有限公司、中核北方核燃料元件有限公司、江苏银环集团有限公司等企业负责设备供货、核燃料制造及原材料供货等工作。

6. 高温气冷堆国际化推广

由于高温气冷堆核电站具有固有安全性好、厂址条件适应性强、发电效率高、单堆功率小、多个标准模块可组成大容量电站、可用于核能制氢和多种高温工艺热应用、乏燃料适宜于直接最终处置、防止核扩散等诸多特点,可以适应不同国家的需求,尤其是能适应内陆能源匮乏的发展中国家的需求。这些特点决定了高温气冷堆在国际核电市场上有一定的竞争力和吸引力。由于示范工程的建设进度处于国际领先,我国在世界高温气冷堆市场上有突出的竞争优势。

2017年11月,在印尼雅加达举办的“中国–印尼科技创新合作论坛”上,时任国务院副总理刘延东为中印尼高温气冷堆联合实验室揭牌,“中印尼高温气冷堆联合实验室”项目列入了国家重点研发计划政府间国际科技创新合作重点专项。

2017年3月,在习近平主席与沙特阿拉伯王国国王萨勒曼共同见证下,中沙签署了《沙特高温气冷堆项目联合可行性研究合作协议》。中沙双方将在前期合作的基础上,进一步制定沙特高温气冷堆项目投资建设、知识产权合作、产业链本地化的系统解决方案,为沙特政府启动高温堆项目提供决策支持,为推动“一带一路”建设、实现高温气冷堆产业链“走出去”奠定基础。目前,沙特高温气冷堆项目联合可研工作已经启动。

2018年,高温气冷堆约旦项目完成了多轮洽谈和厂址实勘。6月29日,中国核工业集团有限公司董事长王寿君与约旦原子能委员会主席图甘签署了高温气冷堆项目合作框架协议,协议中明确中约双方针对约旦具体厂址,开展高温气冷堆的可行性研究工作,并计划于2020年年底前完成。

2018年,英国DBD公司与清华大学核能与新能源技术研究院作为共同体,成功通过国际招标入围英国商务部组织的先进模块堆AMR项目第一阶段。英国在2018年年底正式加入了GIF,这也是高温气冷堆将在英国有重要发展的一个里程碑。

图4 HTR-PM关键技术成熟度评价

(三)我国高温气冷堆后续发展部署

我国高温气冷堆技术历经跟踪、跨越和自主创新,目前在商业规模模块式高温气冷堆核电站技术上处于世界领先地位。在此基础上,我国正在启动部署后续60万千瓦级模块式高温气冷堆核电机组的研发和配套关键技术的攻关工作,以进一步推动高温气冷堆技术的产业化,保持我国在该领域的国际领先优势。

60万千瓦级模块式高温气冷堆核电机组的总体技术目标是:在安全上达到国际第四代核电标准;热电联产,面向国内和国际市场;具备经济竞争力;采用经示范工程验证的技术。机组总体技术方案采用与HTR-PM相同的球床反应堆模块,6个模块配1台汽轮发电机组,功率规模为650 MWe;汽轮机设置抽汽接口,可抽取不同温度和压力的蒸汽用于工艺热应用。

计划在2020年前,在建成并运行20万千瓦级高温气冷堆核电站的基础上,完成60万千瓦级高温气冷堆技术方案设计分析及相应技术攻关,在“十三五”末具备首台(套)工程开工条件;在2025年前,建成首台(套)60万千瓦级高温气冷堆,形成60万千瓦级高温气冷堆标准化核电技术品牌,满足第四代先进核能技术的安全性要求,继续保持高温气冷堆领域的国际领先优势,具备国际竞争力。

四、我国高温气冷堆的市场前景

(一)高效发电

60万千瓦级高温气冷堆核电机组不会发生堆芯熔毁,满足国际现在及未来最严格的核安全标准,满足事故条件下对厂址周边最严格的放射性剂量限制标准,在技术上不需要厂外应急。因此,为满足日趋严格的环境保护要求,可以在一部分面临退役的火电厂址上建设高温气冷堆核电机组,充分利用原有火电汽轮机和冷却塔等基础设施和设备。

(二)热电联产

我国大中城市大量依靠燃煤热电厂,在发电的同时为居民供热。在一些环境要求高的大城市,目前采用的是大型天然气热电联产机组热电联产进行大面积供热。在一个距离城市边界30~50 km的厂址上建设4~6台60万千瓦级高温气冷堆热电联产机组,可以形成大容量区域热电联产中心,抽气供热1h108m2,产生的电能可以支撑另外1h108m2的散户电采暖,在其他季节发电上网,可以比燃气热电联产具有更强的经济竞争力和环境效益。

(三) 核能制氢

核能制氢技术的成熟将带来能源领域的重大创新。以制氢炼铁炼钢为例,1台60万千瓦级高温气冷堆机组匹配年产1.8h106t钢产量。我国交通用能占一次能源消耗的比例早已超过20%,交通的氢能需求将带来更大量的高温气冷堆建设空间。

五、我国高温气冷堆技术发展路线图

从基础研究开始,我国逐步系统地掌握了高温气冷堆的全部技术,直至实现了跨越,并在国际上处于领先地位。为了更好地推动高温气冷堆技术的发展,保持我国在该领域的国际领先地位,对后续技术发展路线图有如下设计建议。

在工程建设方面,集中力量在2020年前建成并运行山东荣成石岛湾20万千瓦级高温气冷堆核电站示范工程;同时完成2h60万千瓦级高温气冷堆核电站的标准化设计,争取在2020年前具备开工建设条件;积极推进国际市场应用,争取在国外开工建设高温气冷堆核电机组。

在科研方面,应开展高温气冷堆核电站技术的经验反馈、设计优化和标准化,提前部署和开展石墨国产化、中间热交换器研发等科研工作,开展950 ℃超高温气冷堆技术研发和试运行工作。

在国家科技重大专项“高温气冷堆核电站”支持下,高温气冷堆制氢关键技术研究也已取得良好进展,目前正在开展关键设备样机研究,计划于“十四五”期间进行中试验证,“十五五”期间进行高温气冷堆核能制氢–氢冶金的工程示范。2030年以前,实现高温气冷堆氦气透平循环发电和高温气冷堆核能制氢的工程应用。

六、结语

我国200 MWe 高温气冷堆核电站示范工程HTR-PM正在山东荣成石岛湾建设,并进入工程调试阶段。作为世界首个具有固有安全特性的模块式高温气冷堆核电站,它是目前第四代核电技术中最接近商业化的核电技术,因此令世界瞩目。

除了高温气冷堆技术本身的进步和发展,HTRPM在研发的规划和实施、工业合作伙伴关系的建立、安全审查以及安全性和经济性的平衡等方面的经验,也为世界同行积累了宝贵的经验。尤其是在重大专项实施过程中,完成了一系列世界首台(套)重大装备的制造,对于相关行业的技术提升起到了重要的推动作用。

在当前国情下,我国高温气冷堆的市场定位为压水堆核电的补充、核能供热的主力。正在研发中的60万千瓦级核电机组(HTR-PM600)拟利用示范工程已经验证的技术,在保持主要设备及系统不变的情况下,通过多个模块组合来满足更大容量的市场需求,这种设计思路一旦得到证实,将对新型核电技术实现产业化的模式产生重大影响。